高压降比例减压阀的特性分析与优化*

王晓凯

(1.中国煤炭科工集团 太原研究院有限公司,山西 太原 030006;2.山西天地煤机装备有限公司,山西 太原 030006;3.煤矿采掘机械装备国家工程实验室,山西 太原 030006)

0 引 言

随着工程技术领域各项科学技术的发展,电液控制技术逐渐成为现代控制工程中不可或缺的技术手段和控制策略。

作为连接现代微电子技术、计算机控制技术和大功率控制工程设备之间的桥梁,电液比例阀具有控制精度高、响应速度快、抗污染能力强等优点,在各工程领域中得到了越来越广泛的应用[1]。

电液比例阀以液压阀为基础,采用电-机械转换装置,将电信号转换为位移、力信号,进而连续地、成比例地控制液压阀的压力、流量等参数。自从20世纪60年代后期,瑞士Beringer公司生产出用于船体表面除锈涂漆工艺的比例方向节流阀以来,随着科技的发展,电液比例阀技术不断趋于成熟。

近年来,国内外众多学者对比例阀的特性进行了分析研究,赵瑞豪等人[2-6]着重对比例阀的静、动态特性进行了仿真研究,并基于仿真结果对比例阀的参数进行了优化。XIE Hai-bo等人[7-13]则基于可视化软件,对比例阀内部流场进行了可视化分析,并对比例阀内部的阀体、阀芯结构进行了优化。

与此同时,定制化的比例阀测试系统也受到了众多学者的关注。姚静等人[14-16]分别对比例流量阀、比例换向阀和气动减压阀测试系统进行了研究。在众多比例阀的研究文献中,任恒等人[17-20]对各自设计的比例减压阀进行了相应研究。但国内众学者对于比例减压阀,特别是应用于高压、高压降情况的比例减压阀研究较少。

在高压降比例减压阀的设计过程中,参数匹配和结构优化是尤为重要的两个方面。阀的参数匹配是否合适、结构是否合理,决定着所设计的比例减压阀是否能达到所需的性能要求。

笔者在高压降比例减压阀的设计过程中,对阀口遮盖量的选择依据进行研究,基于阀的阶跃特性选择合理的阻尼孔直径及弹簧刚度;然后,对阀内流体进行分析,并对阀体、阀芯结构进行优化;最后,搭建一套测试系统对优化后的比例减压阀进行测试检验,验证设计的可靠性。

1 比例减压阀基本参数

1.1 结构原理

该处笔者设计的比例减压阀为两位三通阀,主要由比例电磁铁和控制阀两大部分组成。比例电磁铁将输入的模拟量信号(电流)转化为成比例的、具有水平位移-力特性的力值输出。

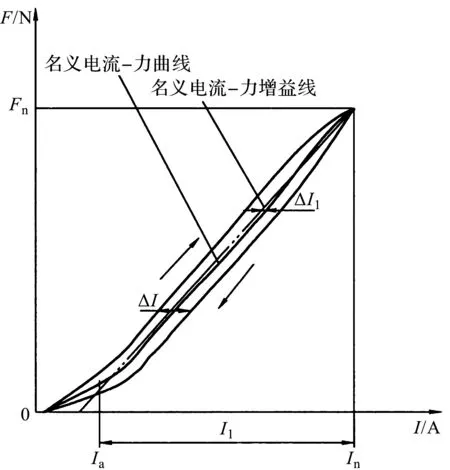

比例电磁铁电流-力特性如图1所示。

图1 比例电磁铁电流-力特性

比例电磁铁稳态位移-力特性如图2所示。

图2 比例电磁铁稳态位移-力特性

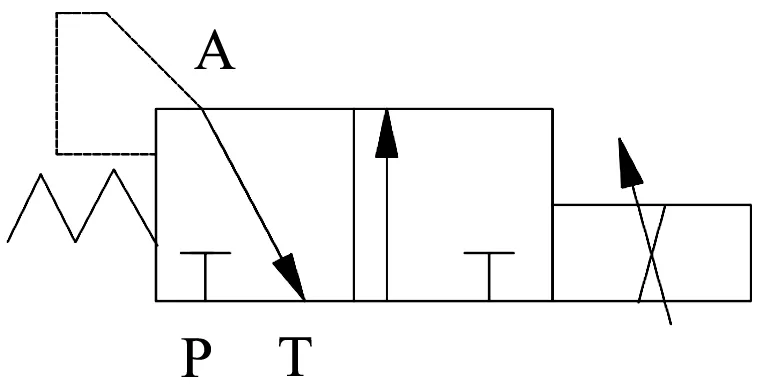

控制阀受到电磁铁推力后产生成比例的压力输出。比例减压阀液压符号如图3所示。

图3 比例减压阀液压符号

比例减压阀结构示意图如图4所示。

图4 比例减压阀结构示意图

由图3和图4中可知:当电磁铁在未得电时,阀口A→T;当电磁铁得电后,克服弹簧力将阀芯向左推动,阀口P→A。A口压力同时作用于阀芯左端面,并结合弹簧推力与电磁铁推力相平衡;当电磁铁断电后,弹簧推力将阀芯向右推动,并由右侧限位螺母限位,阀芯回到初始状态。

在电磁铁得电过程中,阀芯的受力情况为:

Fn=Fs+PAS

(1)

式中:Fn—电磁铁推力;Fs—弹簧力;PA—A口压力;S—A口压力作用于阀芯端面的面积。

面积S的表达式为:

(2)

对于上述比例电磁铁,根据式(1)可知,在其工作过程中,A口压力与电磁铁电流有一定的比例关系,可以通过输入电流的大小来控制A口压力的大小。

根据液压系统的要求,系统在P口最大输入压力为25 MPa,需要阀的A口输出的最大压力为2.2 MPa。考虑到产品、产品零件以及加工工艺的通用性,笔者结合工程经验,取阀芯直径D为12 mm。

1.2 阀口遮盖量分析

按照一般的设计标准,阀口泄漏量为额定流量的0.3%~0.5%,即:

q=(0.3%~0.5%)Q0

(3)

式中:q—泄漏量;Q0—阀的额定流量。

由图4可知:在初始位时,内泄漏主要为P→A;在换向位时,内泄漏主要为A→T。两处内泄漏均发生在阀芯和阀体的配合间隙之间,属于环形缝隙泄漏,其泄漏量为:

(4)

式中:ε—相对偏心率,0≤ε≤1;d—阀芯直径;h—半径方向配合间隙,取5 μm;Δp—间隙两端压差;μ—液压油动力黏度,取0.039 Pa·s;l—阀口遮盖量(间隙)长度;u0—阀芯阀体相对速度。

由式(4)可以看出:偏心时的内泄漏量远大于同心时的内泄漏量。当ε=1时,有最大偏心量,且泄露最大。

根据设计需求,根据式(4)可得:P→A处阀口遮盖量长度l1≥1.05 mm;A→T处阀口遮盖量l2≥0.10 mm。

由于制造方面的误差,阀在实际应用中不可能保持精确的同心位置,阀芯会因为径向液压力分布不均,而被推向某一侧,从而形成了液压阀的液压侧向力和摩擦力。其中,液压侧向力为:

Fr=αldΔp

(5)

式中:Fr—液压侧向力;α—系数,最大估算时取0.27。

摩擦力计算公式为:

Ff=fFr

(6)

式中:Ff—摩擦力;f—摩擦系数。

由式(4~6)可见:阀口遮盖量是一个比较矛盾的参数。根据泄漏量公式,阀口遮盖量应该越长越好;但是,为了减小液压侧向力与摩擦力,则应在保证密封要求的前提下,尽量减少阀口遮盖量长度。另外,为了减小阀芯的卡紧力,设计中一般要在阀芯台肩上加工数道均压槽(合理的均压槽可以使液压侧向力减小60%~95%),而均压槽的加工也需要遮盖量有一定的长度。

故在阀的设计过程中,可以通过泄漏量来确定遮盖量的最小值,再根据实际工程经验来增加均压槽,并确定阀口遮盖量。

2 比例减压阀特性分析

2.1 参数设定

在比例减压阀的设计中,控制阀的阻尼孔直径及弹簧刚度对其启动特性有很大影响。为了得到减压阀良好的启动特性,需要对这两项参数进行分析。

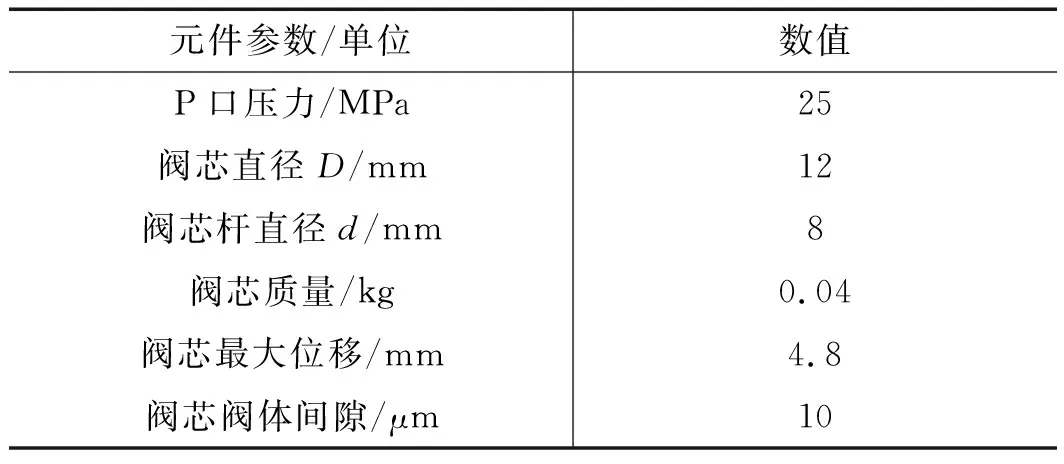

在分析阀的阻尼孔和弹簧之前,要对减压阀的部分参数先进行初步设定,如表1所示。

表1 参数表

2.2 阻尼孔直径对系统特性的影响

在液压系统中,比例减压阀多作为先导型电液比例阀的先导部分,用出口压力推动主阀的阀芯,并与主阀阀芯弹簧相平衡。故为了保障整个液压系统的响应速度和稳定性,应着重考虑比例减压阀出口压力的响应速度和振幅。

笔者在研究中发现,在比例减压阀出口增加阻尼孔对以上两项参数都有较大的影响。

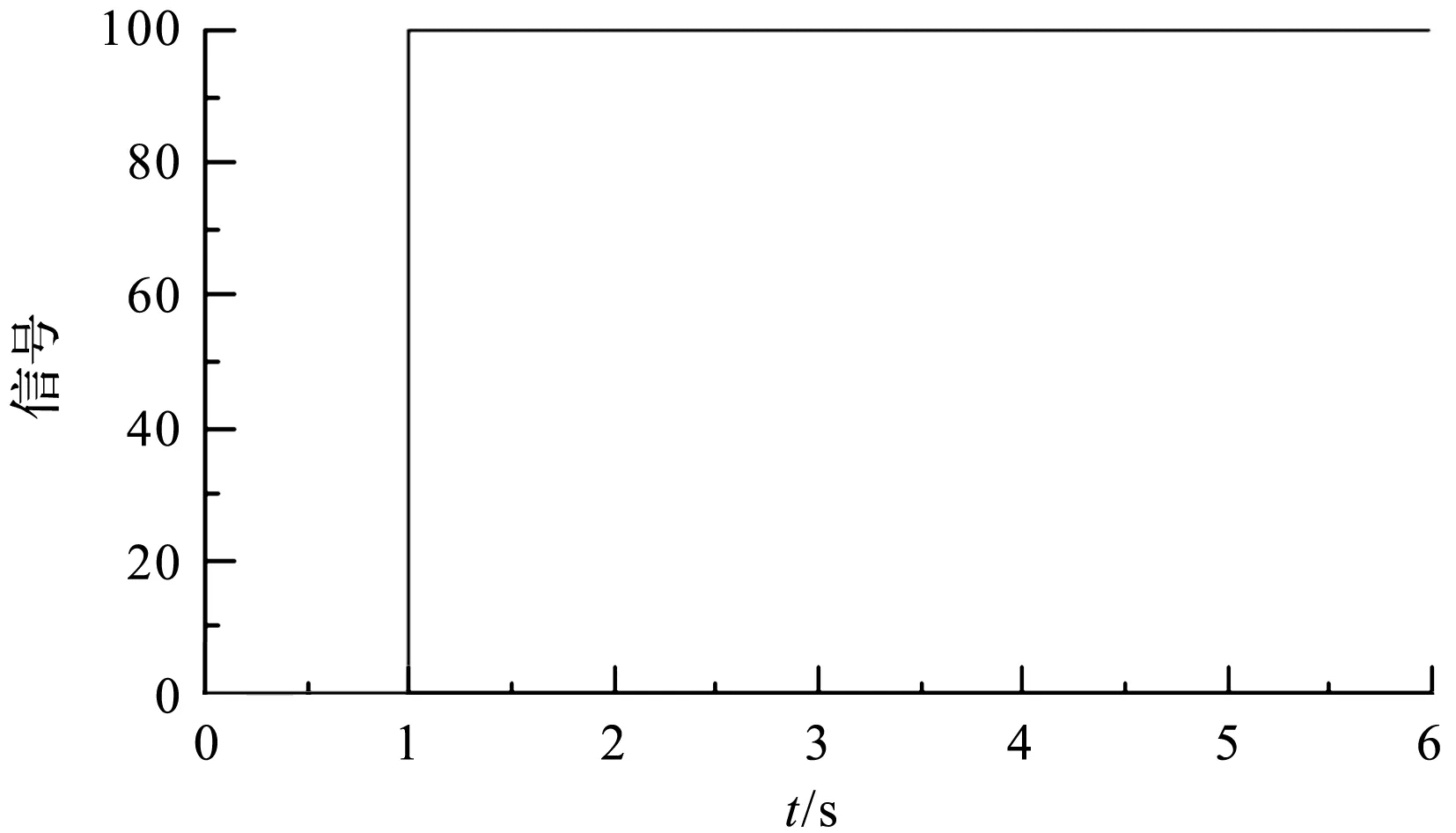

研究过程中,给定电磁铁的阶跃信号如图5所示。

图5 阶跃信号图

由图5可知:在系统启动后的0~1 s时间内,电磁铁未得电;在系统启动后1 s时,电磁铁得电。

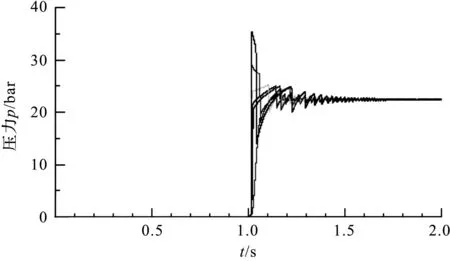

在笔者对该阀的优化过程中,给定一弹簧刚度值以及电信号,且阻尼孔直径c为1 mm、2 mm、3 mm、4 mm、5 mm、6 mm时,减压阀出口处阻尼孔出口压力的阶跃特性,如图6所示。

图6 不同阻尼孔直径的阶跃特性

由图6可知:在不同的阻尼孔直径下,阀出口处的压力响应速度和压力幅度都有较大差别。

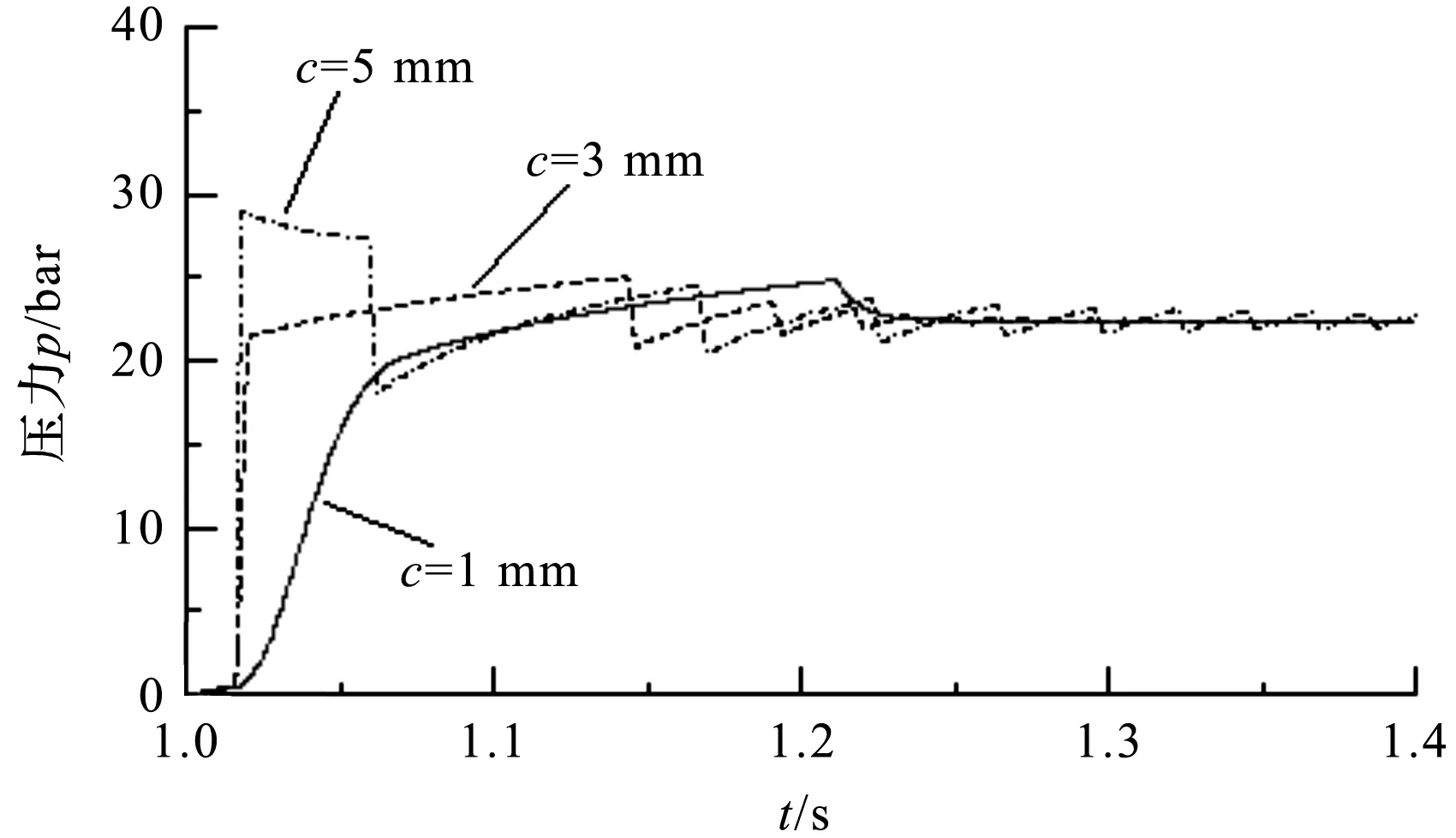

为了更清晰地观察其阶跃特性曲线,笔者截取图6中1 s~1.4 s时间段,并将其曲线分为两图来分别表示。其中,阻尼孔直径为1 mm/3 mm/5 mm时的放大图,如图7所示。

图7 阻尼孔直径为1 mm/3 mm/5 mm时放大图

阻尼孔直径为2 mm/4 mm/6 mm时的放大图,如图8所示。

在图(7,8)中,各阻尼孔不同直径时的压力响应时间和压力冲击振幅,如表2所示。

表2 不同直径下的响应时间和冲击振幅

由图(7,8)及表2可知:

随着阻尼孔直径的增加,阀出口压力的响应时间逐渐变短,但是阀出口处的冲击振幅逐渐变大,阀的超调量变大,液压油流动时的惯性变大,不利于系统的稳定性。

2.3 弹簧刚度对系统特性的影响

在阀的开启过程中,弹簧力是其重要阻力,同样也是阀复位过程中,克服卡紧力以及液动力的主要动力,而弹簧刚度则是影响弹簧力的重要因素。

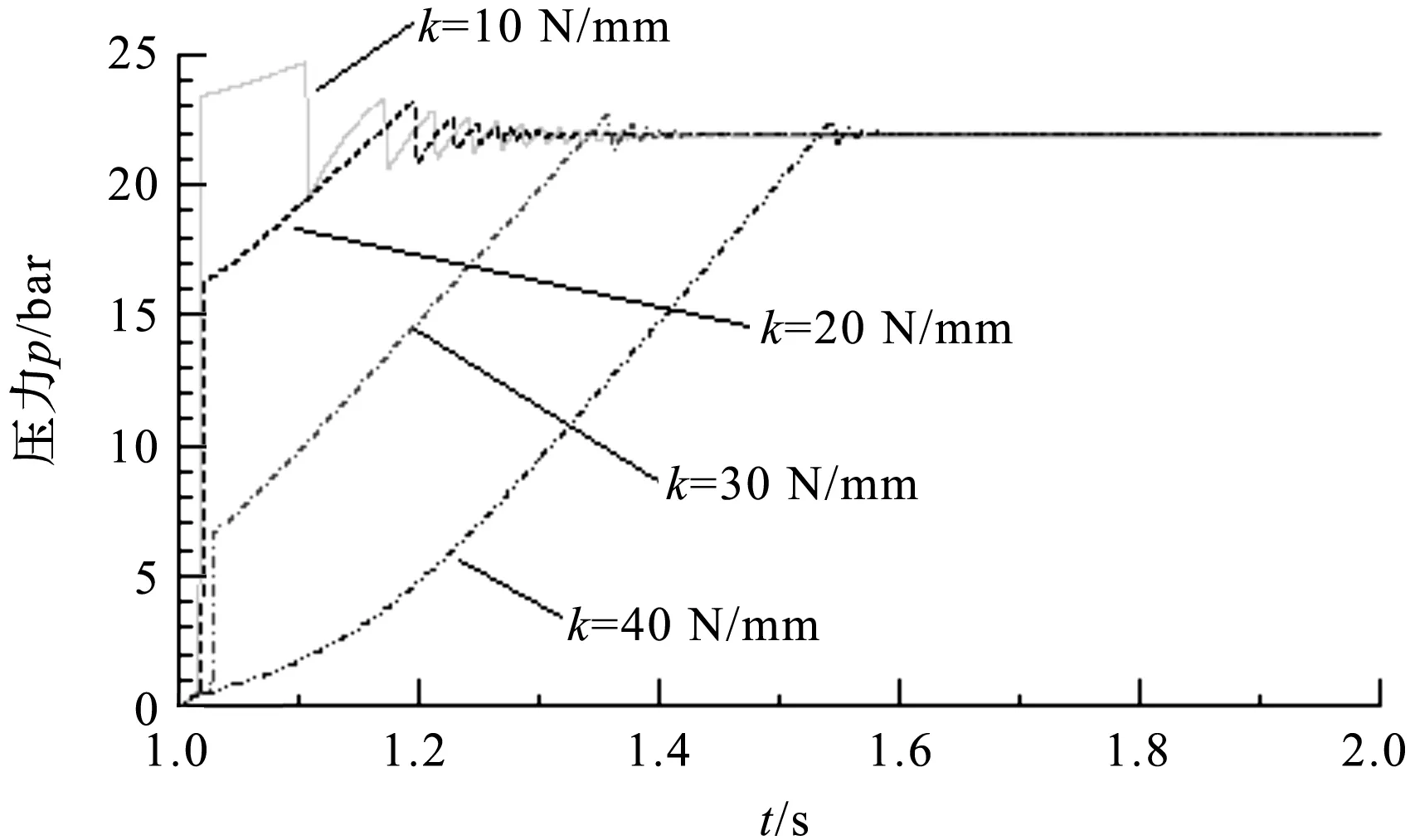

在该阀的优化过程中,弹簧刚度k分别为10 N/mm、20 N/mm、30 N/mm、40 N/mm时,分别匹配电磁铁对应推力后,阀出口压力的阶跃特性曲线,如图9所示(为了更清晰地表达其阶跃特性曲线,笔者只截取了其中1 s~2 s时间段的曲线)。

图9 不同弹簧刚度时的阶跃特性

在图9中,各弹簧刚度时的压力响应时间和压力冲击振幅,如表3所示。

表3 不同弹簧刚度下的响应时间和冲击振幅

由图9及表3可知:

随着弹簧刚度的增大,出口压力的冲击振幅逐渐变小,但响应时间逐渐变大。

在阀的设计过程中,可根据阀芯复位时所需的力值大小,以及电磁铁所能提供的力值大小,综合考虑弹簧刚度对响应时间和冲击振幅的影响,以此来选定其弹簧刚度。

经综合考虑,该阀采用的阻尼孔直径为2 mm,弹簧刚度为25 N/mm,其阶跃特性如图10所示。

图10 该阀理论阶跃特性

由图10可知:比例减压阀出口压力的响应速度为300 ms,振幅为1.5 bar。由此可见,该阀响应速度快,冲击振幅小,能够满足设计需求。

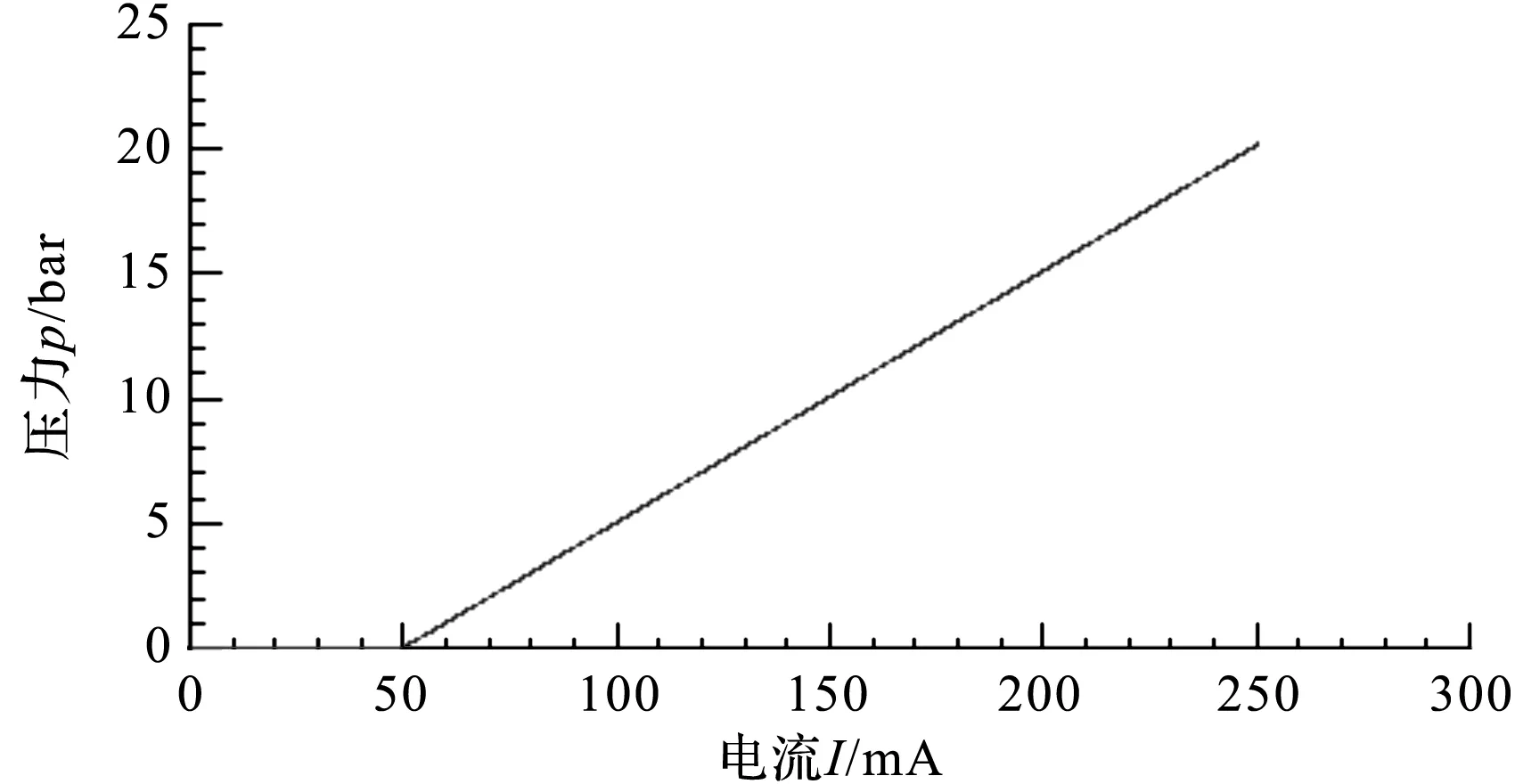

该阀电流-压力特性如图11所示。

图11 该阀理论电流-压力特性

由图11可知:随着电流增大,比例减压阀出口压力成比例增大;该结果表明其比例特性良好,能够满足设计需求。

3 减压阀结构优化

比例减压阀在工作时,阀的开口量较小,其流动特性与薄壁小孔相近,因此,可以用薄壁小孔的流量公式来计算阀的开口量:

(7)

式中:Q—流经小孔的流量;Cd—流量系数;xv—阀口开口量;Δp—阀口两端压差;ρ—流体密度。

当比例减压阀达到最大流量、最大压力时,其进口处流体情况最为复杂。此时,笔者通过计算可得其阀口开口量为0.39 mm。

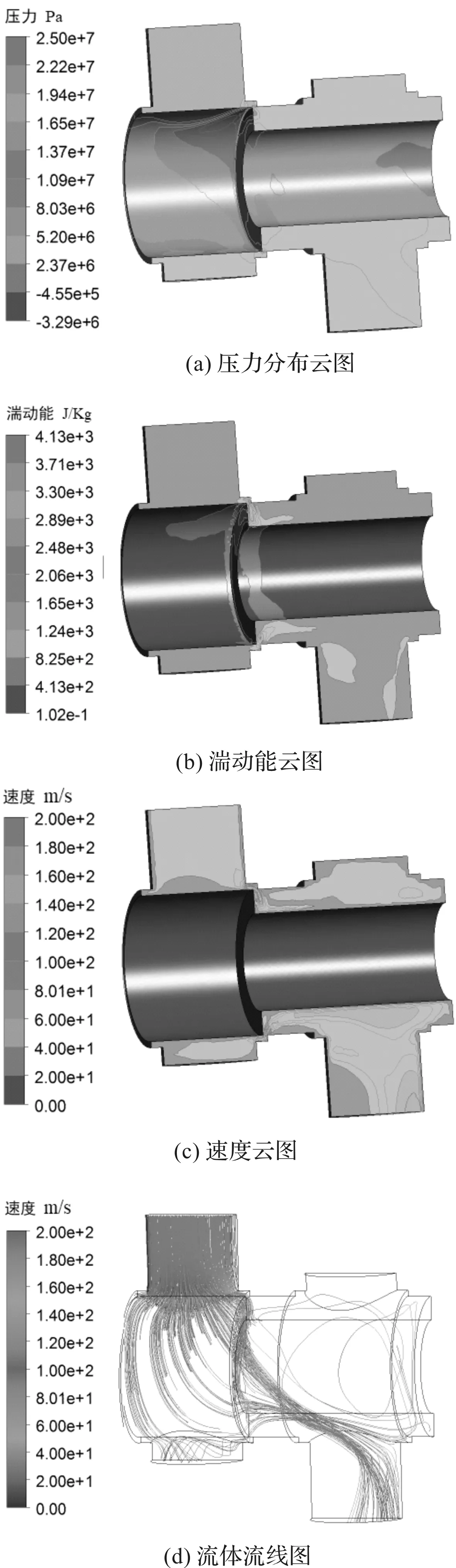

根据计算结果,笔者建立比例减压阀内的流体模型,并对其进行可视化分析,得出其流体压力分布云图、湍动能云图、速度云图、流体流线图,如图12所示。

图12 流体分析图

通过分析图12可知:

当给定P口25 MPa压力,电磁铁通电250 mA时,流体在经过阀口处沉割槽后,压力降至13 MPa,约为入口压力的一半;在流经阀口时,压力急剧下降,流速迅速增大至最大值200 m/s;

通过阀口后,在靠近阀芯台肩侧壁面处出现了大片负压,且阀口处的负压并非周向均匀分布,而是大片集中于阀口P处附近。负压的存在容易导致阀内生成气穴并产生噪音、振动和气蚀;且此处湍动能为最大值4 130 J/kg,进一步印证该处存在剧烈的能量交换。

这说明阀芯台阶容易损伤。

同时,结合上述压力云图与流线图可以看出:阀内大量流体从上方阀口附近流出,沿着阀口周向流动,并从前下方阀口处流出,阀口下方的流动流体较少;在A出口处,流动流体也呈聚集状态,流动不均匀。正是流体的这种流动状态,使阀口处负压并非均匀分布,而是大片集中于上方阀口出口处。而且,阀芯台肩周向压力分布不均,上方阀芯台肩处的压力明显高于其周向其他方位,容易造成阀芯受力不均,并产生较大卡紧力。

这说明阀体结构有待改进。

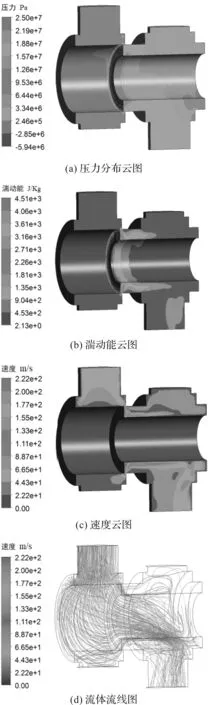

针对以上现象,笔者在优化过程中增大了阀体上沉割槽的直径,其可视化分析结果如图13所示。

图13 增大沉割槽直径后流体分析图

对比图(12,13)可知:增大沉割槽直径后,阀内流体流动状态得到了改善,流体流动比较均匀,阀芯台肩周向压力分布也比较均匀,阀口处没有大面积的集中性负压,阀的性能得到了优化;

但是,仍然有少量负压均匀地分布在阀口处阀芯台肩尖角上,且此处湍动能为整个流体最大值,容易造成阀芯台肩气蚀损坏,影响阀的密封性和寿命。

这也说明阀体结构仍有待改进。

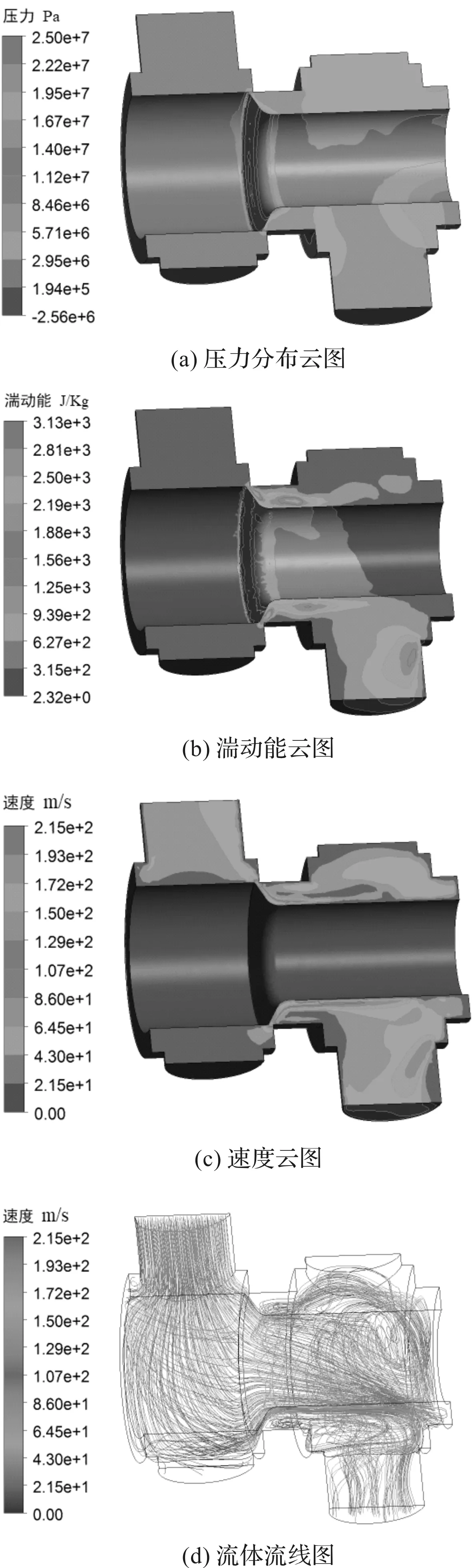

针对以上现象,笔者对阀芯进行了优化,具体是在阀芯台肩处增加了斜角和倒圆。

流体压力分布云图、湍动能云图、速度云图、流体流线图,如图14所示。

图14 优化后流体分析图

由图14可知:阀芯增加倒角和圆角后的模型继承了图13优化结果中的所有优点,其流体流动更加均匀,解决了图13中存在的不足点。流体阀口处没有负压,流线均匀分布;

湍动能最大值为3 130 J/kg,较之前下降24%,且最大值多分布于阀芯的阀杆上,阀芯的阀杆是非配合面,对阀的性能影响不大。虽然整个流体中仍有负压存在,但是负压点处于A口出口处,且范围极小,对阀的整体性能影响较小。

由此可见,对阀芯的结构进行优化后,大大改善了阀内流体的流动性能,延长了比例减压阀的寿命。

4 系统测试与结果分析

4.1 系统组成

根据该款比例减压阀的性能特点,为精确显示阀的输入电流信号及输出压力波动,并检测其阶跃特性及电流-压力特性,笔者有针对性地搭建了比例减压阀测试系统。

测试系统组成如图15所示。

图15 测试系统组成图

测试系统实物图如图16所示。

图16 测试系统实物图

为了提高阀的灵敏度,减小阀芯卡滞概率,该阀电驱动信号采用PWM驱动技术。在实验过程中,笔者通过液压系统设定不同的P口输入压力,且通过计算机控制输入电流信号大小,监视输出压力,并绘制其曲线。

系统工作时,计算机所发出指令,由其USB接口通过CAN盒传输到控制器CAN接口,控制器输出相应PWM波形信号驱动被测试阀。测试过程中的压力、流量等信号由对应传感器检测,并转换为0~5 V的模拟量信号,送入数据采集器中,数据采集器将模拟量信号进行A/D转换,然后送入计算机中,由计算机进行数据分析,并绘制图表。

4.2 测试结果分析

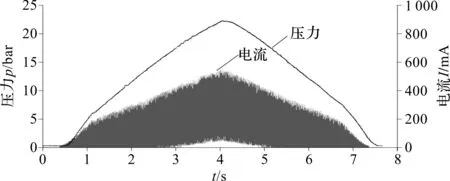

通过测试检验,笔者得到了比例减压阀入口压力为25 MPa、电流为230 mA时的阶跃特性曲线,如图17所示。

图17 230 mA时阶跃曲线

比例减压阀的电流-压力特性曲线,如图18所示。

图18 电流-压力特性曲线

因为给定的是PWM电流信号,故图(17,18)中监测到的电流一直处于波动状态。

将图17与图10进行对比可知:所测试的比例减压阀响应速度比理论设计快,且冲击振幅与理论设计接近,完全能够满足减压阀设计需求;

由图18可知:所测试的比例减压阀出口压力能够良好的跟随电流变化而变化,有较好的电流-压力特性,能够满足阀比例的使用需求[21]。

5 结束语

在比例减压阀的设计过程中,笔者研究了阀口遮盖量的确定依据,基于阶跃特性对阀的部分参数进行了选择,通过对阀内流体的流动状态的分析研究,优化了阀的结构。

研究结果表明:

(1)阀口遮盖量需要通过综合考虑泄漏量、均压槽及液压侧向力来选取;

(2)阻尼孔直径为2 mm、弹簧刚度为25 N/mm时,减压阀能得到良好的阶跃特性及电流-压力特性;

(3)合理增大阀体沉割槽直径,并在阀芯台阶处增加斜角、圆角,能够有效消除阀口处的气穴现象,减小阀芯的周向压力分布不均现象,达到改善比例减压阀性能的目的;

(4)通过搭建测试系统,对优化后的比例减压阀进行测试检验,各项要求均能满足设计需求,验证了设计的可行性和正确性。

笔者经测试发现,实际比例减压阀电流-压力特性曲线的线性范围及直线度同理论数据还有一定差距。因此,在后续的研究中,笔者还将对该减压阀做进一步的研究,以期能切实提高阀的控制精度。