一种平衡吊梁在铸造起重机上的设计与应用

杨庆军

(安阳钢铁集团有限责任公司,郑州 450046)

0 引言

钢渣是炼钢过程中产生的固体废物之一,是固体废弃物中性能最好、利用价值最高的“垃圾”,采用合理的加工工艺,可以实现废渣的综合利用,不仅可以节省大量资源、能源,而且可以减少排渣占地和对环境的污染,取得良好的经济效益和社会效益。

安钢集团综合利用开发公司(以下简称安钢综利公司)是安阳钢铁集团公司的分公司,主要承担安钢集团本部钢铁冶金生产废渣的处理加工和循环利用等工作。该公司采用钢渣热焖技术,于2010年7月投资4000万元,在3#跨建成投产了一条年生产能力90万t的钢渣热焖生产线。

安钢综利公司受场地限制的因素影响,跨内生产工艺布局极不合理,3#跨不仅承担了安钢全部转炉渣的处理,还承担了全部精炼渣的处理工作。该跨为南北布置,跨内从南向北设四部起重设备,依次为100 t通用桥式起重机(编号:G31)、100 t铸造起重机(编号:G32)、32 t电磁桥式起重机(编号:G33)、100 t铸造起重机(编号:G34)。跨内地面由南向北依次设12座热焖池,用来处理转炉渣;热焖池以北设有渣箱,采用堆焖工艺处理精炼渣;3#跨东侧为南北走向的汽车运输通道,热焖池西侧为火车运输轨道。转炉渣罐由火车运输至跨内,再由G32铸造吊起吊渣罐进行翻罐作业。精炼渣斗由平板车运输至精炼渣处,再由G34铸造吊起吊渣斗进行翻斗作业。

如遇转炉炼钢质量问题,产生钢渣砣,渣砣无法直接入池,只能由G32铸造吊翻倒在精炼渣区域,再由G31天车挂夹钳,抓取钢渣坨进行装车。3#跨立面示意图如图1所示。

图1 3#跨立面示意图

安钢综利公司每天处理钢渣坨约12个,且质量较大,最重达30 t。铸造吊吊起渣罐,先将钢渣坨倾到在北头精炼渣区域的渣堆上,再采取措施用汽车拉往1#跨进行切割处理。由于北边三部天车的阻挡,最南头的G31天车不能运行至精炼渣区域上方直接夹取钢渣坨,需先用挖掘机将钢渣坨钩到3#跨东侧通道上,再用装载机推至热焖池与精炼渣箱之间地带,G31天车可运行至此处上方,抓取钢渣坨装车。这一过程挖掘机、装载机超负荷工作,设备损害大、油耗高。G31天车用夹钳装车过程中,需抢在钢渣罐来罐间隙作业,所有天车都要停止作业向北运行,对生产节奏影响较大。

平衡吊梁[1]是一种起重机械上用于大型物件和结构件吊装的吊具,被广泛应用在运输、冶金、矿山、铁路救援、海洋工程、造船等各个领域。平衡吊梁是非标吊具,没有统一的结构形式与尺寸,必须按国家有关的技术规范,根据不同应用环境进行设计。

本文将设计一种平衡吊梁,研究其结构形式[2],校核其强度条件[3],使铸造吊的龙门板钩可以吊挂夹钳,实现G34铸造吊抓取钢渣坨进行装车,从而避免天车的互相干扰,提高作业效率,同时也能避免挖掘机和装载机参与作业,降低设备损耗。

1 设计参数及要求

把皮尺一端绑在G34铸造吊的板钩钩头,天车起升到最高处,测量钩头距离地面高度为10.5 m。夹钳闭合后的垂直高度为7.96 m,现场所用平板车栏框高度为2 m,经计算可知,平衡吊梁的竖直尺寸应在1.63 m以内。如图2所示。

图2 吊梁允许最大竖直尺寸示意图

由于地面距天车的空间限制,吊梁的设计需满足一定的尺寸要求,方能实现铸造吊的抓取作业,设计参数:(1)钢渣坨最大质量30 t;(2)夹钳自重约8.5 t,闭合时高度约为7960 mm,如图3所示;(3)铸造吊龙门板钩尺寸如图4所示;(4)铸造吊龙门板钩底部距地面最大高度约为10.5 m;(5)平板车高度为2 m。

图3 40 t夹钳

图4 板钩

设计要求:(1)吊梁额定载荷应大于钢渣坨与夹钳重量之和;(2)为保证渣坨能够顺利装车,增加吊梁后,应确保渣坨距地面高度大于2 m。因此设计的吊梁耳轴中心距钩头底面高度应小于1630 mm。

2 提高平衡吊梁强度和刚度的措施

为了保证平衡吊梁正常工作,要求吊梁有足够的强度和刚度[4],在不扩大吊梁几何尺寸的前提下,提高吊梁强度的措施如下。

(1)选用合理的横截面:采用矩形或工字型的横截面[5]。

(2)采用变截面:弯矩较大的部位采用大截面,弯矩较小的部位采用小截面[6]。

(3)在条件允许的情况下,适当减小平衡吊梁的跨度。

3 设计吊梁

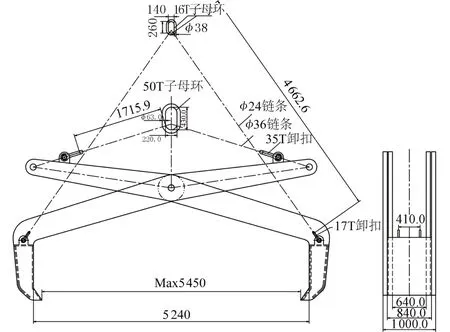

经过讨论和计算,平衡吊梁选用Q345B钢板焊接,矩形横截面设计,梁中间设置一个标准63 t钩头[7],用于吊挂夹钳。为最大限度减小吊梁竖直方向尺寸,将吊钩尾部设置在吊梁内部,并且在吊梁两端设置悬臂轴[8],材料选用Q345B,便于板钩吊挂,吊梁的耳轴距吊钩底部高度为1176.5 mm,在允许的尺寸范围内,如图5所示。

图5 平衡吊梁

4 对平衡吊梁进行强度校核

为验证该平衡吊梁是否满足强度条件,对平衡吊梁进行强度校核(平衡吊梁的设计参数见表1)。对平衡吊梁进行简化,梁自身重量为均布载荷q[9],梁两端受门钩的拉力,梁中间受吊物的重力。吊物重量包括吊钩、夹钳和渣砣的重量,梁的计算起重量乘以安全系数k=1.3[10],画出受力分析图、剪力图和弯矩图。如图6所示。

4.1 对吊梁的弯曲正应力校核

由弯矩图(图6)可知,梁的最大弯矩在C点,也就是吊钩处[11],C点的弯曲正应力为:

式中:

式(2)中各参数如表1所示。式(3)中各参数如图7和表1所示。

图7 梁横截面示意图

表1 平衡吊梁的设计参数

则有:

由计算可知梁的最大弯曲正应力小于许用应力。

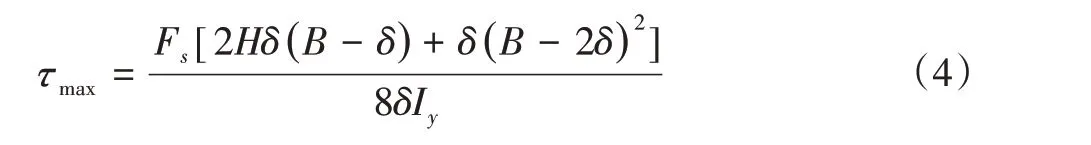

4.2 对吊梁的弯曲切应力校核

由剪力图(图6)可知,梁的最大切应力发生在梁的两端,也即两个门钩支持点的位置,此处为悬臂轴。最大切应力在横向段内[12]为:

图6 平衡吊梁的受力分析图、剪力图和弯矩图

式中:

则:

由计算可知梁的最大弯曲切应力小于许用剪应力,符合强度条件。

4.3 对吊梁的悬臂轴弯曲切应力校核

悬臂轴在门钩处受最大切应力(图8),应校验此处的弯曲切应力。

图8 悬臂轴截面图

经过计算,吊梁与悬臂轴弯曲切应力小于许用剪应力,符合强度条件。

5 结束语

该平衡吊梁摘挂方便,完全能够满足铸造吊龙门板钩挂取夹钳,实现了G34铸造吊夹取钢渣坨的工艺要求。通过一段时间的观察使用,相比G31天车夹取钢渣坨的作业模式,该方案具有较大优势:一是G34铸造吊倒运钢渣坨过程中,其他3部天车不需避让,使作业更加灵活,提高了钢渣处理效率;二是作业过程几乎不会用到挖掘机、装载机等工程机械,降低了工程机械的损坏,尤其降低了铲斗、大小连接板、大小臂等备件的消耗,同时降低了油耗;三是加快了精炼渣外发效率,每天可节省倒运钢渣坨约2 h。为今后冶金行业铸造吊挂夹钳等类似情况,提供了切实可行的实践经验。