航空发动机脉动总装生产线建模仿真系统*

李 慧,宋迎军,王园园,魏小红,黄 健

(1.中国航空规划设计研究总院有限公司,北京 100120;2.中国航发动力股份有限公司,西安 710021)

0 引言

脉动式装配生产线是按节拍移动的一种装配线,运用精益制造思想,对装配过程进行流程再设计、优化和平衡,实现按设定节拍的站位式装配作业,达到缩短装配周期、满足客户要求的装配生产形式,是介于固定站位装配与连续移动装配之间的一种装配生产形式[1-3],其典型特征是产品移动时不进行装配作业,装配作业时产品不移动。总装是航空发动机制造过程中最为重要的环节之一,其装配技术水平和装配质量显著影响航空发动机的工况特性,直接决定发动机的可靠性、寿命及主要性能参数[4]。国外的飞机发动机装配技术起步较早,尤其是美国和德国,更是处于行业绝对领先位置[5],而我国航空发动机仍主要采用固定站位式装配模式,基于刚性型架进行手工垂直装配[6],工人劳动强度大,人员、工装堆积,装配效率较低,脉动装配生产线的采用能够有效地解决这些问题。

航空发动机脉动总装生产线规划建设过程复杂、投资大,运行过程中具有计划管理约束条件复杂、现场条件多变等特点,因此有必要针对脉动总装线的总体布局设计方案进行定量分析和优化,同时对排产调度方案进行仿真验证,以减少系统运行过程中的冲突次数,保障总装线的正常脉动。魏方剑[7]针对飞机脉动生产线,提出了多层级建模理论,并在DELMIA V6平台上构建了飞机脉动生产线的仿真模型,对系统运行状态、产能、资源利用率等进行了分析研究。连宇臣等[8-9]针对航空发动机脉动式装配生产线建设需求,通过Plant Simulation对关键生产指标及其主要影响要素进行仿真及优化,并量化分析了主要影响要素的关联特性以及对总体产能的贡献规律。柴猛[10]研究了飞机总装脉动线建模仿真和优化方法,并基于DelmiaV6平台进行了仿真优化,仿真结果包括系统利用率、系统性能状态以及产量等。刘霞[11]针对客机装配过程提出了一种基于Petri网的建模方法,并将其与Quest和eM-Plant相结合进行建模仿真,根据仿真结果分析装配线平衡率进而提出了改进优化方案。孙星[12]基于Petri网和eM-Plant软件对飞机装配线进行了建模仿真,对装配周期、在制品数量、各站点平均装配时间及工作率等指标进行综合分析,找到了生产线的瓶颈。

本文针对航空发动机脉动装配生产线特点和仿真需求,结合实际工程案例,基于Plant Simulation平台建立了航空发动机脉动总装生产线仿真系统,可针对类似脉动装配生产线快速构建仿真模型,实现对总装线设计方案的量化分析和优化,同时实现对脉动总装生产线排产调度方案的仿真验证,最后通过实例应用验证了仿真系统的有效性。

1 脉动总装线仿真系统模块组成

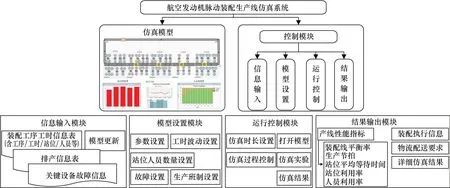

航空发动机脉动总装生产线仿真系统结构如图1所示,以脉动总装生产线仿真模型为基础,结合实际生产输入数据,通过运行仿真模型,就可以得到生产线性能指标以及物料配送要求等信息。

图1 航空发动机脉动装配生产线仿真系统模块组成

1.1 仿真模型

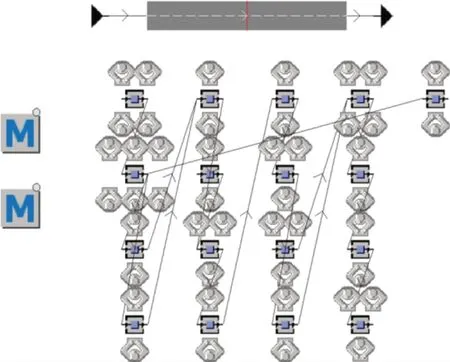

航空发动机脉动总装生产线仿真模型采用模块化建模方法,将各站位作为一个单独的模块,某站位模型如图2所示,站位模型中包含机匣吊运脉动系统(以传送带元素表示)、装配工序和相关装配资源(如操作人员)等。参照实际装配中操作人员围绕机匣的装配工序,利用仿真工具中提供的元素模型表示相应工序,这些元素模型间的紧前紧后关系对应实际装配线中的工艺要求,其属性字段主要有工序名称、时间、优先关系、所需物料/工装等的种类和数量、所需人员情况等。实际使用中,各站位模型可根据信息输入模块中配置的信息进行自动更新。

图2 站位X仿真模型

鉴于排产计划仿真验证需要仿真模型在满足工艺要求的情况下按照排产结果运行,即某工序开始执行前需满足排产顺序要求、紧前工序均完成、所需资源均可使用等条件,仿真模型中具体逻辑流程如图3所示。当产品进入某站位,首先在初始化模块Init中根据排产信息表初始化形成人员信息表,其中人员信息表主要包含人员编号、当前任务、当前状态、下一项任务、下一项任务所在站位以及任务列表等信息;然后由任务决策模块ProcessCtrl遍历人员信息表,获取空闲人员即将执行的工序编号,依次判断该工序是否存在紧前工序、紧前工序是否均已完成、所需人员是否空闲以及所需所有人员的下一任务是否为该工序,如果满足条件,则开始执行该工序,并更新状态信息;如果条件不满足,则从人员信息表中获取下一个空闲人员即将执行的工序并重新按照上述逻辑判断。当人员信息表遍历完成后,等待至有人员状态信息发生变化触发ProcessCtrl模块,重新按照上述流程执行。其中任务决策模块ProcessCtrl的部分程序如下:

图3 排产驱动仿真逻辑

1.2 控制模块

控制模块主要通过界面交互实现仿真信息输入、模型更新、模型参数设置、仿真运行控制以及仿真结果查看等功能。在Plant Simulation中,通过Dialog单元和Method相结合的方式来实现。

(1)信息输入

根据仿真模型及生产计划的要求,载入生产线相关数据信息并更新仿真模型,主要包含工序工时信息、排产信息、关键设备维保故障信息等。其中工序工时信息主要包含工序、工时、所需人员数量以及所属站位等信息。当该仿真模型用于规划设计阶段的脉动线平衡方案评估时,可不输入排产信息;当用于运营阶段对生产线的排产结果进行量化验证时,则必须输入排产信息。

(2)模型设置

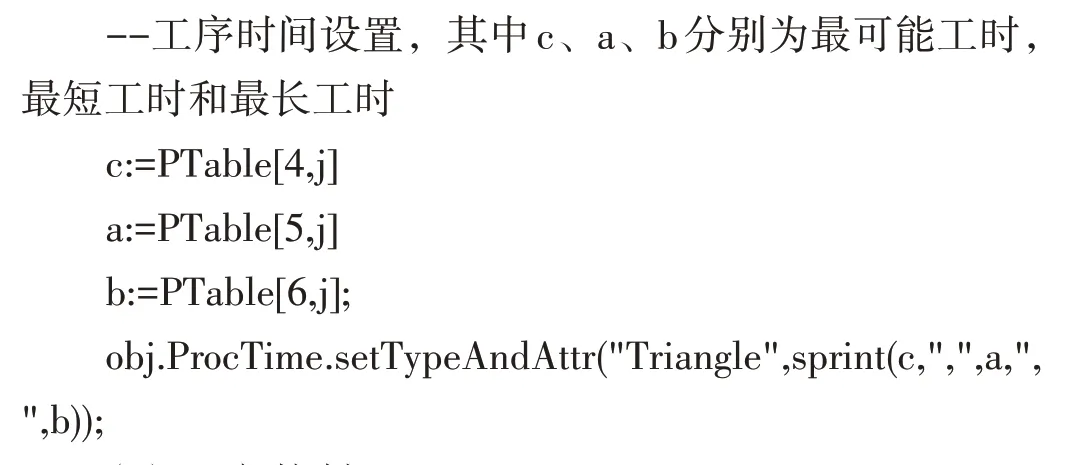

根据项目实际和仿真运行的需求实现参数的设置,主要包含装配节拍、投入数量、吊运穿梭车数量、工时波动、生产班制以及站位人员数量等的设置。其中工时波动的实现涉及到工序(或工步)对象SingleProc、工序工时信息表DataTable等,三角分布工时实现的部分代码如下:

(3)运行控制

该模块主要用于仿真运行的控制,包含仿真日期的设置以及仿真控制、打开时钟控制器、打开模型、实验设置以及仿真结果查看等功能。应用时可以直接在交互界面输入仿真日期、预热期等相关信息,单击初始化、开始、重置、快进和暂停等相关功能按钮控制仿真过程,也可以打开仿真控制时钟对象进行仿真过程控制。

(4)结果输出

通过仿真运行预演排产计划的执行情况,记录各站位任务执行开始时间、结束时间以及关联人员、物料等相关信息,并以表格方式输出。同时,通过仿真可以量化关注的生产性能评价指标,如装配节拍、装配线平衡率、站位利用率、人员利用率等。

2 航空发动机脉动装配生产线仿真系统案例

以某航空发动机脉动总装线平衡设计方案为例,利用仿真系统的信息输入模块载入相关信息,即可快速得到更新的仿真模型,根据实际需求进行相应参数设置,运行仿真模型,就可以给出装配流程仿真执行信息表和物流配送要求,并从装配线平衡率、生产节拍、站位利用率、各站位平均等待时间及人员利用率等装配线性能指标方面对生产线平衡方案或排产信息进行定量分析,其中站位平均等待时间如图4所示。从图中可以看出,站位4任务不饱满,等待时间接近1 h,站位5为瓶颈站位,几乎不存在等待时间,因此建议该平衡方案在符合工艺约束的前提下,将站位5的部分任务调整至站位4,或将站位4的部分操作人员调整到站位5,以使各站位任务更加均衡。

从本项目实例可以看出,对规划中的生产线进行建模,能够直观真实地识别系统存在的问题,为评估、优化系统起到很好的辅助作用。

3 结束语

通过航空发动机脉动装配生产线仿真,在规划设计阶段可以预知生产线的运行情况,对装配线平衡方案进行量化分析论证,以指导优化设计;在运营阶段则可以对现存的生产线做各种仿真实验,分析其排产的合理性,更好地控制生产线的产能。为提高仿真建模效率,基于Plant Simulation仿真平台研发了航空发动机脉动装配生产线建模仿真系统,该系统将生产控制逻辑嵌入仿真模型,通过界面交互实现仿真数据导入、模型更新、参数设置、运行控制以及仿真结果输出。实例应用证明,应用研发的航空发动机脉动装配生产线仿真系统,可较快速便捷搭建起脉动总装生产线仿真模型,使更多设计人员能够快速使用仿真分析工具,有利于工艺仿真在实际项目中的应用和推广。