极值统计法在齿轮钢夹杂物评价中的应用

李 富,彭继承

(江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

齿轮钢是汽车、铁路、工程机械等领域使用的关键材料,对其提出需具有窄的淬透性带,细小而均匀的晶粒度,低的氧含量及夹杂物超纯净等要求。随着汽车电动化的发展,对齿轮的疲劳寿命要求越来越高,而钢种的非金属夹杂物,尤其是大颗粒的Ds夹杂物对疲劳寿命影响很大。因此,超纯净齿轮钢的控制重点在于控制钢水中的Ds夹杂物。但冶炼及浇注过程中,不可避免地会受到脱氧不良、二次氧化、钢包及中包等耐材的侵蚀问题,易导致钢材中存在大颗粒夹杂物,而大颗粒夹杂物严重影响钢材的性能。传统的夹杂物评价方法是在一炉钢内取几个金相样进行观察,这种方法样本较少且结果具有很高的随机性,很难发现钢中存在的大颗粒夹杂物。大量生产实际表明,常规检验结果反映出的钢材洁净度与用户反馈的产品实物质量有较大差距;评判标准很难对纯净钢的实际夹杂物情况进行评价,因此迫切需要改进夹杂物的分析方法[1]。本文采用一种新的夹杂物评价方法——极值统计法,用以对夹杂物进行评价,从而进行工艺改进。

1 生产工艺流程

某钢厂生产齿轮钢的生产流程为:100 t超高功率直流电弧炉—100 t LF精炼炉—100 t VD真空脱气炉—大方坯连铸机。

1.1 电炉冶炼

电炉采用铁水+废钢的生产模式,废钢比例在30%~70%范围内波动。全程采用泡沫渣操作,采用炉门氧枪+炉壁氧枪的方法进行快速脱碳,合理控制终点碳含量,杜绝钢水过氧化现象。采用偏心炉底出钢(EBT)方式实现无渣出钢。出钢过程加入铝铁合金以及锰铁、铬铁合金进行预脱氧及初调成分,加入石灰及合成渣进行造渣。确保到精炼工序的钢水成分、温度、钢水氧化性及炉渣渣系条件稳定。

1.2 LF精炼

LF精炼炉通过全程吹氩提供动力学条件,以进行脱氧、脱硫、去除夹杂、调整成分和温度等任务。该工序全程采用铝线沉淀脱氧及铝粒、碳化硅、碳粉扩散脱氧的模式进行脱氧造白渣,控制精炼渣碱度≥6,确保炉渣有良好的吸附夹杂物能力,同时良好的泡沫渣有利于杜绝冶炼过程的二次氧化。

1.3 VD处理

VD处理分两个阶段,即VD高真空处理和VD软吹处理。在VD高真空处理过程中,通过合理的氩气流量、足够的高真空时间以及较低的真空度将钢水中残余的H、N去除。同时,高真空过程中有强烈的钢渣混冲,炉渣可以对钢水中的夹杂物起到变性作用,从而控制夹杂物的形态。在VD软吹处理过程中,通过控制合适的氩气流量,夹杂物在软吹的搅拌下,经历碰撞、聚集、长大、上浮的过程,进一步促进夹杂物上浮到渣中,从而提升钢水的纯净度。

1.4 连铸

通过采取长水口、中包覆盖剂、侵入式水口、保护渣、氩封等措施实现钢水的无氧化保护浇注。同时,通过合理的中包流场设计、结晶器流场设计,进行中间包冶金及结晶器冶金,确保夹杂物进一步去除。采用结晶器电磁搅拌和末端电磁搅拌组合的方式,控制铸坯的疏松、偏析等缺陷,从而实现连铸坯的超纯净化、均质化。

2 极值统计法介绍

极值统计法[2]其实是一种数学推导方法,其基本原理是:当一组数据中的部分数据服从某一分布时,认为该组数据中的其他值也服从该分布,包括其中的最大值。因此,实际应用时,可通过一炉钢中部分已知的夹杂物尺寸数据推导出整炉钢中可能存在的最大夹杂物尺寸。

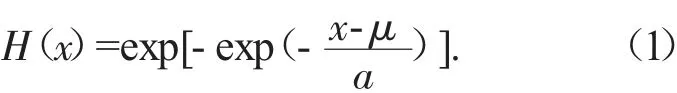

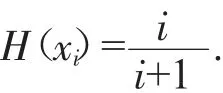

设每个子样夹杂物尺寸x符合Gumbel函数分布:

式中:a为尺寸参数,表示分布的离散程度;μ为位置参数,表示概率密度最大处的夹杂物尺寸。

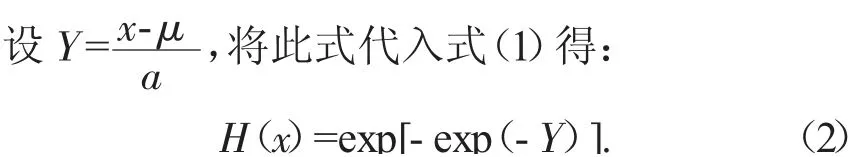

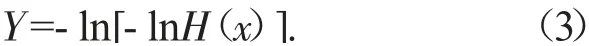

由式(2)转化得:

同时,第i个夹杂物尺寸不大于Xi的累计概率为:分别以xi与Y作为横、纵坐标作图。

3 数据采集方法

3.1 评价材料

评价材料为本公司采用超纯净工艺生产的齿轮钢,其主要化学成分如表1所示。从表1成分可以看出,该钢种硅含量较低,同时含硫、含铝、含氮成分。钢水总体纯净度以及氧含量控制难度较高。

表1 齿轮钢化学成分范围 %

3.2 数据采集及处理

根据研究,Ds夹杂物对钢材的疲劳寿命影响较大,其影响程度远远大于B类等其他夹杂物的影响。所以,超纯净齿轮钢的攻关重点就在于减少Ds夹杂物的产生。同时,即使产生了Ds夹杂物,也是非常细小的尺寸。根据夹杂物检验标准,在轧材的1/2半径处随机取样,试样大小为15 mm×20 mm,试样面积为300 mm2,取样个数为10个。试样经过粗磨、精磨、抛光后,对每个试样进行观察,找出每个试样中最大的Ds夹杂物。第一轮检验结束后,单面再磨掉1 mm,再加工、抛光进行第二轮检查,即相当于观察了20个金相试样。由于Ds夹杂物为近似球形,因此,测量其最大直径即为最大尺寸。

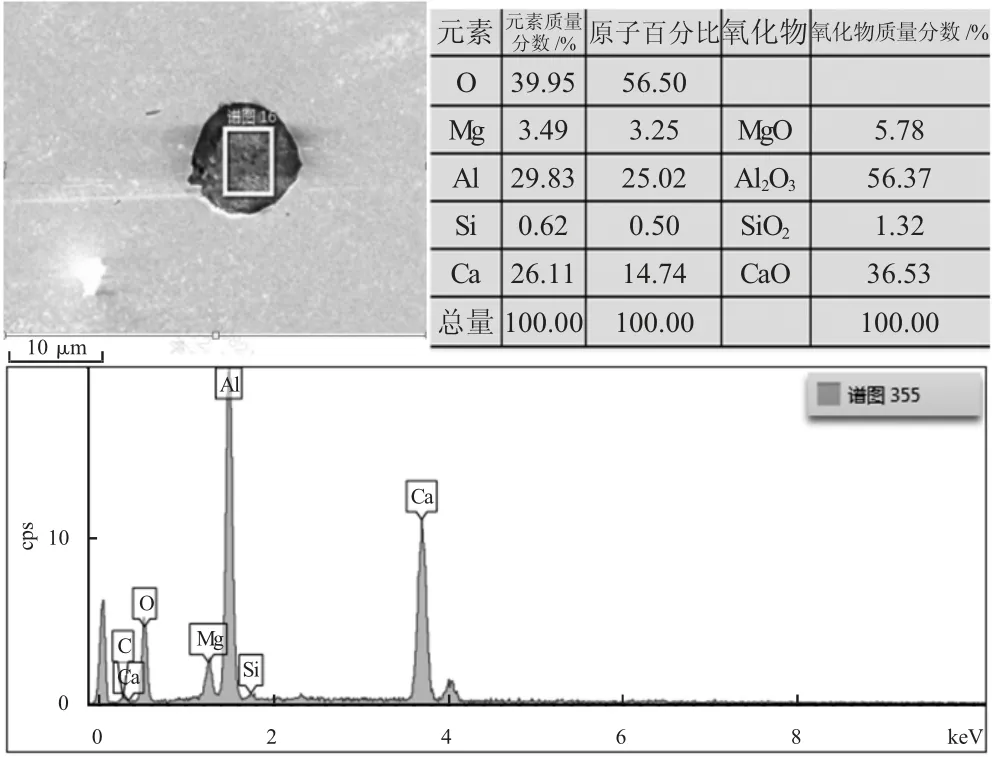

选取典型的大尺寸夹杂物,采用扫描电镜进行能谱分析,确定夹杂物成分,以便于工艺改进。20个试样的金相显微分析及夹杂物最大尺寸结果如表2所示。

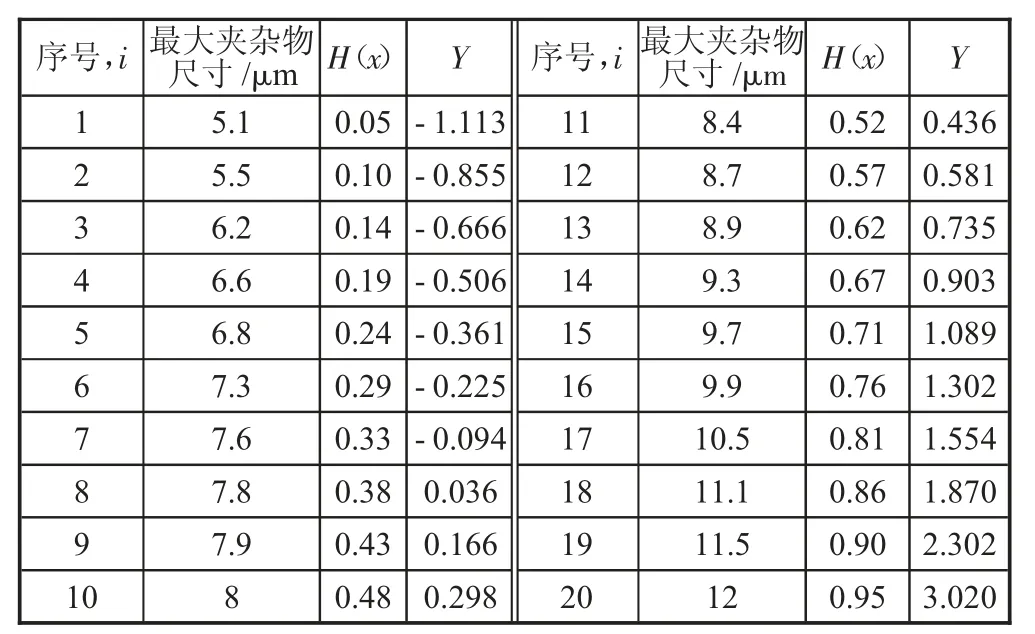

表2 最大夹杂物尺寸

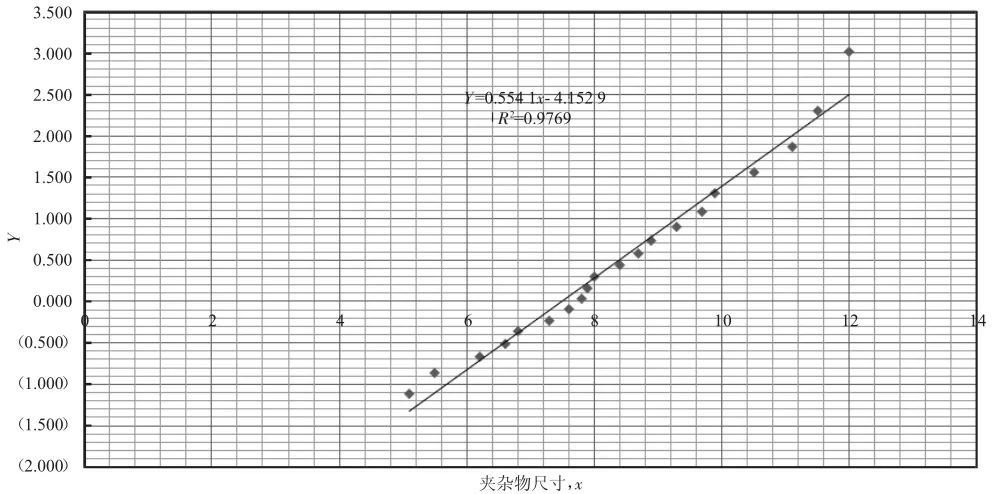

根据表中的数据,作图结果如图1所示。得出H(x)和Y的线性回归方程为:Y=0.5541x-4.1529。

图1 极值统计法分析计算的夹最大杂物

根据前边的定义,H(x)为最大夹杂物尺寸不大于x的概率。当H(x)=99.9%时,由式(3)得出Y=6.907,近而得出最大夹杂物尺寸x=19.96 μm,当H(x)=99.99%时,得出Y=9.21,进而得出最大夹杂物尺寸x=24.1μm。即对于超纯净齿轮钢而言,其最大夹杂物尺寸不大于19.96 μm的概率为99.9%,最大尺寸不大于24.1 μm的概率为99.99%。

3.3 大尺寸夹杂物电镜扫描及能谱分析

本次研究中,20个试样中最大Ds夹杂物的形状都是典型的球形,其中最大的一个Ds夹杂物直径为12 μm,对其进行电镜扫描能谱分析,其结果如图2所示。由图2可以看出,夹杂物为球形,其主要成分为CaO+Al2O3,同时含少量的MgO和SiO2,为典型的渣成分。此类夹杂物在热轧时不变性,会在夹杂物的基体周围产生细小裂纹,从而成为疲劳断裂的源头。

图2 夹杂物能谱分析结果

4 结果分析

由前边的介绍可知,第i个夹杂物尺寸不大于xi的累计概率为:

由此可得出如下结论:第20个夹杂物尺寸为12μm的概率为20/(20+1)=95.2%。由推导出来的最大夹杂物尺寸不超过19.96 μm的概率为99.9%,即i/(i+1)=0.999,可得出i=999。最大夹杂物不超过24.1 μm的概率为99.99%,即i/(i+1)=0.9999,可得出i=9999。可以理解为:当观察20个视场时,能发现的最大夹杂物尺寸不超过12 μm;当观察视场增加到999个时,能发现的最大夹杂物尺寸不超过19.96 μm;当观察视场增加到9999个时,能发现的最大夹杂物尺寸不超过24.1 μm。即观察视场越大,最大夹杂物的尺寸会变大,对应的推导出来的极值越有代表性。

5 结论

1)将极值统计法应用在超纯净钢生产中,应用结果证明,该法完全可以作为评估钢水纯净度的方法之一,便于工艺的改进。同时更多的样本对于极值统计法的精确推导也更有意义。

2)对于超纯净齿轮钢,99.9%的概率认为,最大夹杂物尺寸不超过19.96 μm;99.99%的概率认为,最大夹杂物不超过24.1 μm。