首钢长钢炼铁厂喷煤系统节能改造生产实践

彭晓东,陈秀江,李迎辉

(首钢长治钢铁集团有限公司炼铁厂,山西 长治 046031)

首钢长治钢铁集团有限公司(全文简称“长钢”)炼铁厂新区的喷煤系统于2009年6月正式投产,开产至今,一直是炼铁厂氮气、煤气、用电等能源介质的消耗大户。2020年4月,长钢公司启动“学巴登钢厂,促长钢发展”活动,并于同年9月下发“学巴钢经验,促指标提升”工作实施方案,分体系、分层级开展各项指标的提升攻关。

喷煤作业区本着“不做耗能大户,要做节能大户”的工作思路,从分析历史数据入手,找准目标,制定措施,最终取得了阶段性良好效果,使作业区的节能降耗管理工作上了一个新台阶。

1 工艺流程设计

目前,长钢制粉喷吹系统工艺流程主要为:原煤仓—全封闭皮带式给煤机—EM65型中速磨机—收粉器—星型给料器—煤粉振动筛—煤粉仓—喷吹罐—高炉。整个制粉工艺采用负压操作,由主排粉风机提供动力。

原煤磨成煤粉过程中水分析出的流程为:高炉热风炉烧炉后产生的废气(150℃左右)通过高温引风机抽至烟气炉处,与烟气炉燃烧煤气产生的高温气体(700~1 000℃)混合,形成300℃左右低含氧量的热烟气,热烟气被主排粉风机从磨机下部侧面抽入磨机,再从风道喷出,将磨好的煤粉吹起,沿磨机中心管道上升,合格的煤粉被抽入收粉器,大颗粒煤粉被系统隔离后返回磨机。

2 针对生产实际的节能改善措施

2.1 降低喷煤系统氮气消耗

喷煤区域氮气消耗量约占全厂氮气用量的50%,日常能源管理仅侧重于对管路跑冒滴漏的被动治理,在工艺管控方面的工作有所欠缺,因此需要进一步提高认识,转变思路。2020年前五个月喷煤系统的平均氮气消耗量为386.47万m3/月,用量较大,没有达到炼铁厂的氮气消耗控制目标要求。

2.1.1 实际生产中存在的主要问题

1)主动节约能源的意识不强,职工参与积极性不高。操作工操作时主要以喷吹顺畅为目标,喷吹气量控制较大,存在一定意义上的能源介质浪费现象。

2)设备装备水平低,不能满足精细化操作要求。收粉器反吹系统压力调节靠机械式调压阀,通过手动进行调压,不仅调节精度差,而且费时费力。

3)系统运行状态预知预控不及时,调控措施滞后。喷吹气量超标时,缺乏预警装置,操作工不能第一时间发现,并采取相应控制措施,导致部分时间段存在氮气过渡使用现象。

4)脉冲阀内泄,造成氮气损耗增加。收粉箱体反吹系统共有168个脉冲阀,每8 min循环吹扫一次,脉冲阀发生故障,一般不易发现,极易导致氮气的长期泄漏。

5)工艺控制参数设定过度追求稳妥,余量较大。布袋收粉器反吹压力仍然执行原旧区喷煤系统的标准,设定值趋于保守。

2.1.2 采取的具体措施

1)引入氮气消耗排名考核制度,以班组为单位进行奖励,引导激励职工主动控制喷吹气量,在确保小时喷煤量达标的前提下,尽可能减少喷吹氮气的使用量,从而达到降低氮气消耗的目的。

2)将机械式调压阀升级改造为电子式气动薄膜调节阀,既可提高调节精度,又可实现远程自动控制,省时省力,能有效避免氮气过量使用。

3)在操作室配电柜内设置声光报警器,通过相关模块连接喷吹气量参数,当喷吹气量超过设定值时,可发出声光报警信号,以提醒操作人员及时采取调控措施。

4)在反吹氮气管路上,增设流量检测仪表,当脉冲阀因故障不能正常关闭或关不严时,可以通过检测氮气流量变化,在第一时间发现问题,及时进行故障处理,避免氮气大量浪费。

5)布袋收粉器反吹压力现行规定为0.4~0.55 MPa,经考察对标,借鉴兄弟单位经验,将布袋收粉器反吹压力调整为0.3~0.4 MPa,减少反吹氮气使用量。

2.1.3 改善效果

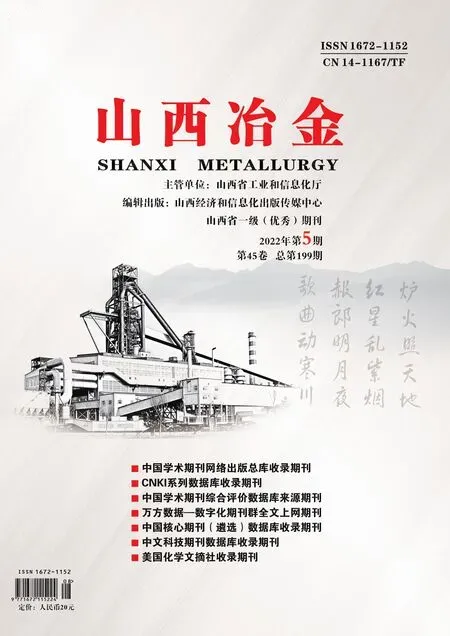

实施相关措施后,喷煤系统氮气消耗量稳步降低。从气固比(每千克煤粉消耗的氮气量)统计数据上分析,攻关前(2020年5—9月)喷煤气固比平均为0.129 m3/kg,改善措施实施期间(2020年10月—2021年3月)喷煤气固比平均为0.112 m3/kg,成果固化期间(2021年4月—2021年12月)喷煤气固比平均为0.103 m3/kg。按照每月喷煤2.6万t,氮气费用0.14元/m3计算,改善后每年可节约氮气费用113万元,在降本增效层面发挥了积极作用。喷煤氮气消耗统计分析图如图1所示。

图1 氮气消耗统计折线图

2.2 降低磨煤系统用电费用

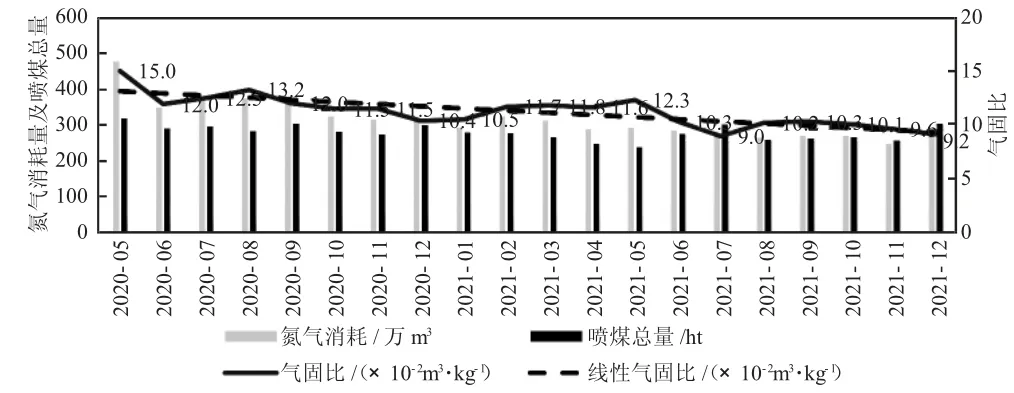

长钢公司电网峰、平、谷时段电价分别为0.71元/(kW·h)、0.47元/(kW·h)、0.25元/(kW·h),按目前设备装机水平测算,磨煤系统吨煤电耗约为25 kW·h,区域内设备一直执行无差别用电。为深入细化对标挖潜,进行降本增效工作,充分、合理利用“峰、谷、平时段差别电价”政策,通过精细优化调整、合理组织生产等措施,做好“避峰填谷”用电工作。

2.2.1 采取的具体措施

结合自身工艺实际生产情况及设备维护状况,综合考虑磨机启停时间,尽量在用电峰时段停磨机运行,进行工艺检查和设备维修;制定磨机运行“列车时刻表”,优化生产组织流程,如图2所示;停磨后逐步减小主排风机开度,将清理振动筛杂质时间控制在15 min以内,15 min之后将主排风机开度降低到5%;启动磨机后高效磨煤,要求磨机入口温度控制在285~305℃,磨机出口温度控制在70~80℃;加强原煤质量监督,确保原煤成分合格(烟煤水分不超10%,长焰煤水分不超12%)。

图2 喷煤磨煤机节电运行时间表

2.2.2 改善效果

通过优化工艺操作和生产组织流程,采取将每日用电峰时段的2 h磨煤时间调整到谷时段进行等措施,每年可以节约电费支出约41.4万余元。

2.3 降低烟气炉煤气消耗

长钢炼铁喷煤卧式封闭烟气炉于2019年4月对9号高炉进行大修时配套新建。原设计为燃烧高炉煤气,并采取焦炉煤气伴烧。但根据现场设施条件,只能采用全高炉煤气燃烧烧炉,这将必然导致烟气炉高炉煤气消耗量的增加。如何在确保烟气炉安全运行情况下降低煤气使用量,成为喷煤相关技术人员必须攻克的一个难关。

2.3.1 采取的具体措施

通过对设备进行改造,实现全高炉煤气安全稳定操作。增设储热墙,让烧嘴处煤气流直接喷射在储热墙上,利用储热墙温度点燃煤气流,确保高炉煤气稳定燃烧(见图3);增设点火阀门,确保点火时煤气调节在可控范围内(见图4)。

图3 增设储热墙

图4 增设点火阀门

利用烟气炉出口(磨机入口)管道热烟气CO浓度参数,判断烟气炉煤气燃烧情况,进一步指导操作工调节煤气、空气配比优化操作,降低煤气消耗,确保系统安全(见图5)。

图5 设置CO自动检测装置

增设烟气炉空气自动调节阀(见图6),实现煤气、空气在CO浓度数据指导下的远程调节,节约煤气使用量。

图6 增设空气自动调节阀

2.3.2 改善效果

1)实现烟气炉全高炉煤气稳定燃烧后,减少了焦炉煤气的危险源,有利于喷煤粉尘区域的安全运行。

2)实现在CO浓度数据指导下的煤气、空气远程操控,精准烧炉,确保制粉系统运行过程中CO浓度远低于爆炸区间,实现制粉系统安全运行。

3)烟气炉煤气使用量由380万m3/月降低至340万m3/月以下,月节约高炉煤气40万m3,每年可实现降本38.4万元。

3 目前存在的问题及改善方向

管道保温效果差,喷煤烟气炉用废气温度低。烟气炉使用的废气从热风炉空气、煤气双预热系统后引出,目前输送管道外保温采用保温效果差、污染性强的岩棉材料,到达烟气炉时废气温度仅为120℃左右,热量损耗较大。因此考虑使用硅酸铝涂抹材料,以提高保温效果。

喷吹系统采用人工控制方式,喷吹稳定性和喷煤准确率波动较大。考虑对喷吹系统采用计算机自动控制,实现自动稳定喷吹罐罐压,自动调节喷煤量,以达到节能、均匀、稳定喷吹的效果。

主排风机工频运行,调节阀调节挡板折损20%~30%的风机能量。考虑增设高压变频系统,根据实际运行工况实现对电机转动速度的升降调整,以达到风机节能的目的。

4 结语

节能降耗是今后我国钢铁工业发展的主要目标,也是钢铁企业提高自身竞争力的必由之路,而高炉喷煤工艺在炼铁工序的节能降耗中占有重要地位,长钢炼铁厂喷煤系统在节能降耗方面虽然取得了一定的进步,但也并没有满足于现状,后续还会继续在高压电机的变频改造、提高热风炉废气温度、改善反吹箱体收粉效果等方面进行节能改造攻关。总之,长钢将始终按照公司“已经实现的指标不降低、已经达到的水平不后退、已经取得的成绩不丧失”的总要求,持续做好喷煤工序的降耗工作。