煤气与燃煤混燃型300 MW火电机组协调控制系统改进研究

么颖林

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

某钢厂自备电厂有2台300 MW机组,配套100%的燃烧煤粉锅炉,同时配置了掺烧20万m3/h的高炉煤气和0~3.5万m3/h的焦炉煤气装置,目的是将外排的煤气进行综合利用,达到更为环保经济的目的,同时在无煤气时,仅用燃煤即可保证额定负荷的发电任务。发电厂协调控制方式(coordinated control mode)是控制负荷的子系统接受汽压变化的限制,控制汽压的子系统超前接受反映负荷变化需要的指令,使锅炉、汽轮机互相协调配合地控制功率和汽压的控制方式。协调控制系统作为大型火电单元制机组的自动控制中心,起到了维持机组安全、稳定、经济运行的重要作用[1]。本文基于煤气燃烧时对机组主蒸汽压力变化的纯迟延时间短、惯性小的特点,以及掺烧完成后机组的主参数响应特性,对原机组协调控制进行控制性能改进与优化。

1 原控制方案存在问题

原DCS中,协调控制策略设计为直接能量平衡(DEB)系统。在日常运行时,机组控制方式为锅炉主控调节主汽压力,汽机侧在阀控方式下调节机组功率。机组投入CCS后,由于燃料量波动大(20 t/h)、主汽压力(偏差1 MPa)等参数出现周期性的波动,通常运行20 min内必须解除CCS而进行手动干预,从而造成机组CCS无法长期正常且有效投入。在此种运行方式下,机组自动控制运行方式并未达到真正意义上的协调控制,当机侧或炉侧发生事故状况时,自动控制系统无法通过各主要运行参数间的耦合关系使机、炉两侧达到新的能量平衡,容易造成机组事故的扩大化。

2 逻辑改进前的特性试验

针对此掺烧机组,在对控制方案更改前,需要先以开展焦炉煤气、高炉煤气、燃煤燃烧时的动态特性试验为基础。并依据试验结论,对协调控制框架予以修正并试验。

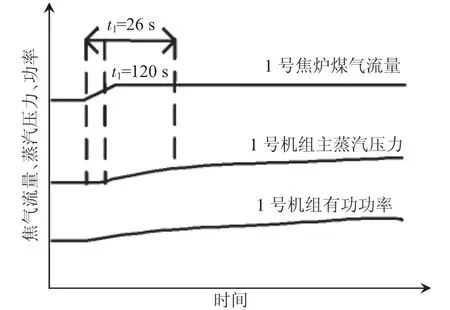

1)焦炉煤气及高炉煤气燃烧时动态特性试验。机组运行稳定,荷指令300 MW,主汽压力约15.8 MPa。试验过程中,汽轮机处于阀控状态,调门开度指令不变,锅炉处于手动控制状态,燃煤指令不变。此工况下,投入焦炉煤气喷枪,喷入约3 000 m3/h的焦炉煤气。记录机组主汽压力、机组负荷变化曲线,记录纯迟延时间t1和惯性时间t2,获得焦炉煤气燃烧特性响应曲线,如图1所示。同样方式,投入高炉煤气喷枪,可获得高炉煤气燃烧响应特性曲线。

图1 焦炉煤气—主蒸汽压力响应曲线

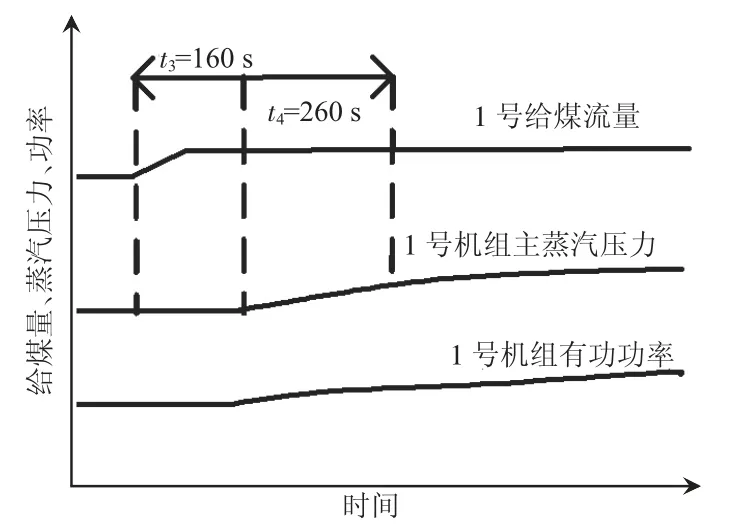

2)燃煤燃烧时动态特性试验。机组运行稳定,负荷指令300 MW,主汽压力约15.8 MPa。试验过程中,汽轮机处于阀控状态,调门开度指令不变,锅炉处于手动控制状态,高/焦气流量保持不变化,投入燃煤5 t。记录机组主汽压力、机组负荷变化曲线,记录纯迟延时间t3和惯性时间t4,获得燃煤燃烧特性响应曲线,如下页图2所示。

图2 燃煤—主蒸汽压力响应曲线

根据图1、图2可知,主蒸汽压力对应于煤气和燃煤的响应热线特性是很不相同的。其中,燃煤燃烧后的纯延迟时间t3是焦炉煤气t1的6倍左右,惯性时间t2是t4的1/2左右。因此可以判定,煤气投退流量的变化对于锅炉燃烧的影响远快于燃煤的增减。结合原DCS内的控制方案,若将煤气部分燃烧性能简单地模拟为与燃煤燃烧性能相同是不适合的,内部控制逻辑不适用于此掺烧机组。因此,在对于煤气燃烧的控制策略处理方面,应和其他变量予以区别处理,加以完善。

3 协调控制系统方案改进

协调控制系统设计思路:先解决控制系统底层问题,将参与锅炉燃烧的风、煤、水系统的自动控制,按规程要求完成扰动试验,确保协调控制投入后基础自动的安全可靠。采用常规火电机组协调控制理念,将本机组设计为机跟炉(TF)和炉跟机(BF)两种操作及运行方式。实现机组投入协调控制(直接能量平衡DEB)运行时,锅炉侧调节主汽压力(燃煤、煤气),汽机侧调节有功功率(调节汽门)。

通过对原协调控制方案进行改进,实现PID控制+自适应动态前馈系统的控制框架。静态过程主要由协调控制PID部分进行调节完成,动态变化时,采用以自适应动态前馈部分为主,PID为辅的调节方式,实现对被控对象的有效控制。此种协调控制方式,可通过直接控制锅炉热量的方式使其与汽机侧的能量需求信号匹配,从而实现稳态时压力的稳定。在动态调节时,通过控制汽轮机来调节汽门开度,可迅速实现对于汽机侧能量的需求(电负荷),再通过锅炉侧的动态前馈燃料量的微分增量,快速补偿锅炉侧能量损失。对于逻辑的改进主要有以下几方面:

1)对于变负荷微分环节,增加变负荷宽度修正逻辑,以适应不同负荷变化量时的前馈给定,在接近变负荷结束时,提前降低前馈量,减少变负荷后期的过量调节。

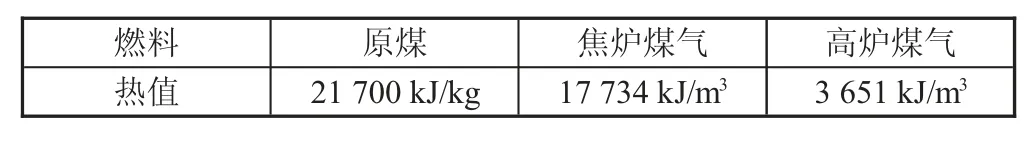

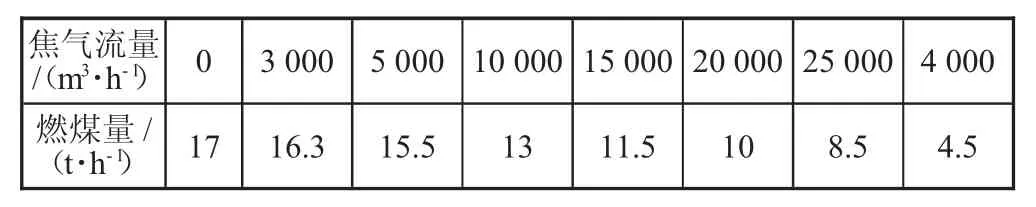

2)结合各种燃料的热值,完成对变负荷基本量函数曲线的修正,实现燃煤与煤气间的理论对应关系。依据燃料热值不同,做好燃煤与煤气能力匹配对应关系,如表1所示。

表1 燃煤与煤气能力匹配对应关系

3)增加动态燃煤增减环节。改进后的协调控制系统中,保持控制逻辑中的典型设计理念,增加四项前馈,即与负荷指令对应的实际煤量需求设定、变负荷指令微分环节、压力偏差微分环节、压力设定微分环节。各个微分增量同时叠加在协调控制的前馈回路中,加快变负荷及压力偏差时的快速动态调整。

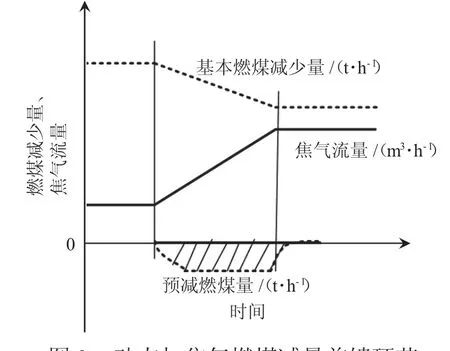

4)增加煤气变化对燃煤的反向修正逻辑,实现增加煤气时减少燃煤,减少煤气时增加燃煤,保证锅炉输入总能量平衡。如图3所示,以加焦气为例,当炉内加入焦气时,燃煤量修正前馈环节将分为基本燃煤减少量和预减燃煤量两部分进行计算,由此完成对于减少煤量的控制。反之,减少焦气时,动态修正作用方向相反。

图3 动态加焦气燃煤减量前馈环节

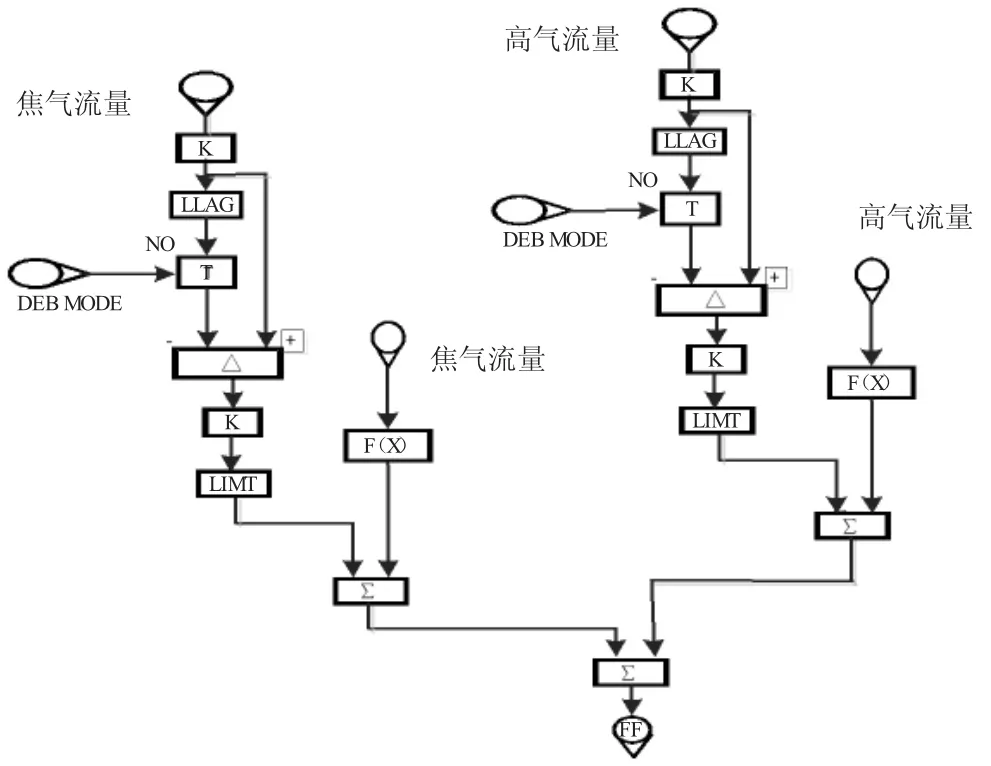

但由于高气、焦气流量测量装置在测量过程中存在误差,流量小时测量不准确,同时每支喷枪的流量与其流量调节阀开度相关性也不同(气体的流量无法与喷枪进退或喷枪调节阀开度进行线性拟合),因此需在控制方案中进行相应的小信号切除减弱处理。煤气-燃煤修正动态前馈逻辑的新增控制方案如图4所示。

图4 煤气-燃煤修正动态前馈逻辑

以焦气为例,基本修正量函数F(x)(焦气-燃煤)情况如下页表2所示。

表2 焦气-燃煤的基本修正情况

4 负荷变动试验及煤气投退试验

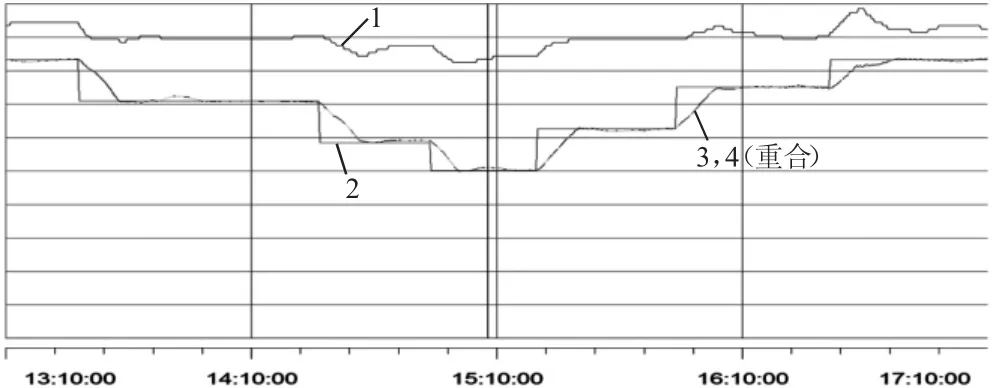

通过对机组DCS协调控制系统进行改进,机组已完全实现协调控制方式,并可保证工况长期稳定运行。完成了机组以4.5 MW/min的变负荷速率的变负荷试验,试验曲线如图5所示(1号机组为例)。在变负荷工况下,该机组负荷动态偏差小,调节响应速度快,主要参数调节品质优良。

图5 1号机组以4.5 MW/min的变负荷速率的变负荷试验曲线

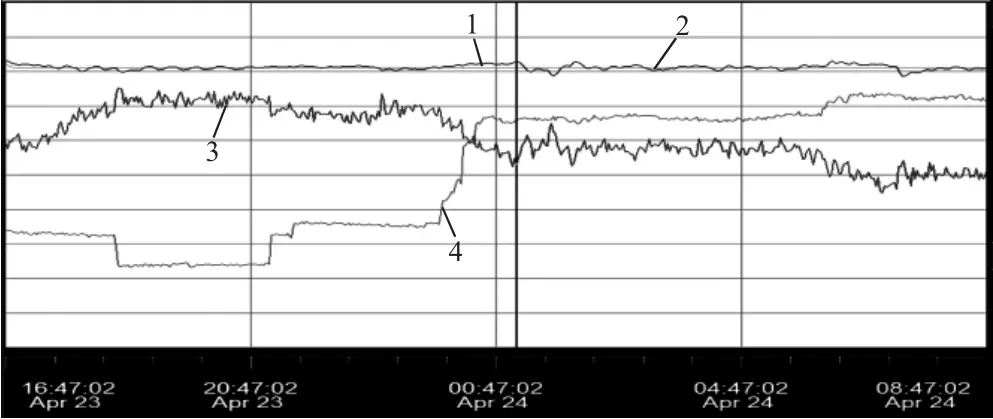

开展煤气投退试验:完成±5 000 m3/h的焦炉煤气投退试验,压力偏差控制在±0.5 MPa以内;完成±20 000 m3/h的高炉煤气投退试验,压力偏差控制在±0.5 MPa以内。同时,机组长期处于额度负荷,为了避免机组超压,在试验后增加了锅炉及汽机侧的拉回回路,当主蒸汽压力过高时,减少锅炉侧燃料量的给入,同时在汽机侧增大汽门开度,快速将主汽压力拉回至安全区域。机组正常运行后,在煤气投退过程中,机组各项运行指标平稳。以1号机组为例,投退高炉煤气、焦气16 h运行曲线如图6所示。

图6 1号机组投退高炉煤气、焦气16 h运行曲线

5 应用效果

将改进后的协调控制系统应用于机组运行中,应用结果表明:改进后的协调控制系统,充分考虑了煤气燃烧特性,在机组负荷需求变化或煤气流量改变时,可对锅炉的热能进行预估需求分析,快速预增减燃料,并可以配合汽轮机综合阀位的变化,对于电负荷的需求可做出快速响应;机组在长时间的变工况运行中,各项参数指标优良。

6 结语

针对某钢厂机组协调控制系统,从机组负荷指令生成、锅炉主控前馈信号生成及锅炉主控PID控制参数的自适应性等诸多方面进行优化设计,克服了锅炉的热惯性及迟滞性大、多变量强耦合、变高/焦气运行时主汽压力剧烈波动等问题,并可以充分利用锅炉蓄热,提高机组变负荷能力。机组已完全实现协调控制方式,并可在保证额定工况情况下长期安全稳定运行。在变负荷工况下,该机组负荷动态偏差小,调节响应速度快,主要参数调节品质优良。此次协调控制系统的优化与改进工作,为同类型锅炉掺烧煤气机组的自动控制应用提供了宝贵经验。