ISP烧结工艺中的富氧生产实践

师世宏

(深圳市中金岭南有色金属股份有限公司韶关冶炼厂,广东 韶关 512024)

ISP又称帝国熔炼法,是密闭鼓风炉铅锌联合冶炼方法,主要原料为铅锌矿、经过浮选后的硫化铅精矿、硫化锌精矿以及铅锌混合精矿[1]。烧结工序是将硫化铅、锌精矿通过高温氧化焙烧成成分稳定且具有一定强度的烧结块。在铅、锌精矿供应极其紧张、主品位不断下降、杂质上升的的同时,烧结块的品位降低,ISP冶炼厂单位时间粗铅产量呈下降趋势、加工费却逐步上升,因此为了稳定结块率,配料过程不得不提高铅的配入比例,使得原料成本增加。

在有色金属冶炼过程中,用富氧代替空气,是强化生产、降低能耗、治理环境污染、提高技术水平、增加经济效益的重要技术措施。火法冶炼中硫化物的氧化过程主要包括硫化物精矿的焙烧或烧结,这些过程均需通过向加热的物料中鼓入空气来完成,因而利用富氧空气,能明显地强化冶炼过程[2]。因此,通过技术改造,采用富氧烧结工艺是提高烧结块产量、降低消耗、降低单位生产成本的重要措施之一[3]。本文重点介绍通过实验摸索出的在ISP烧结工艺中加入富氧后的最佳工艺操作模式。

1 富氧烧结原理

在硫化物的氧化焙烧及烧结过程中,气流中氧气的浓度直接影响硫化物氧化的反应温度和反应速度。硫化物的氧化速度与反应放热速度成正比,如式(1)所列。

式中:v为氧化速度,mol/min;Q为氧化反应的热效应,即每摩尔分子硫化物氧化的反应热,kJ/mol;qB为硫化物氧化时,在单位时间内放出的热量,即放热速度,kJ/min。

当反应过程在动力学区域进行时,则满足公式(2)。

式中:k(O2)为系数;n为反应级数;c(O2)为气流中氧化剂(氧)的浓度,mol/L;E为实验活化能,一般可视为与温度无关的常数,J/mol或kJ/mol;R为摩尔气体常数,J/(mol·K);T为反应温度,K;e为自然对数的底数。

当反应过程在扩散区域中进行时,则满足公式(3)。

式中:a为温度在T和T0时的炉气扩散系数比。

由上述公式可见,提高气相中的氧浓度c(O2),其放热速度qB相应提高,从而使得过程中的氧化速度v增加,这便是富氧能强化氧化反应过程的基本原理[3]。

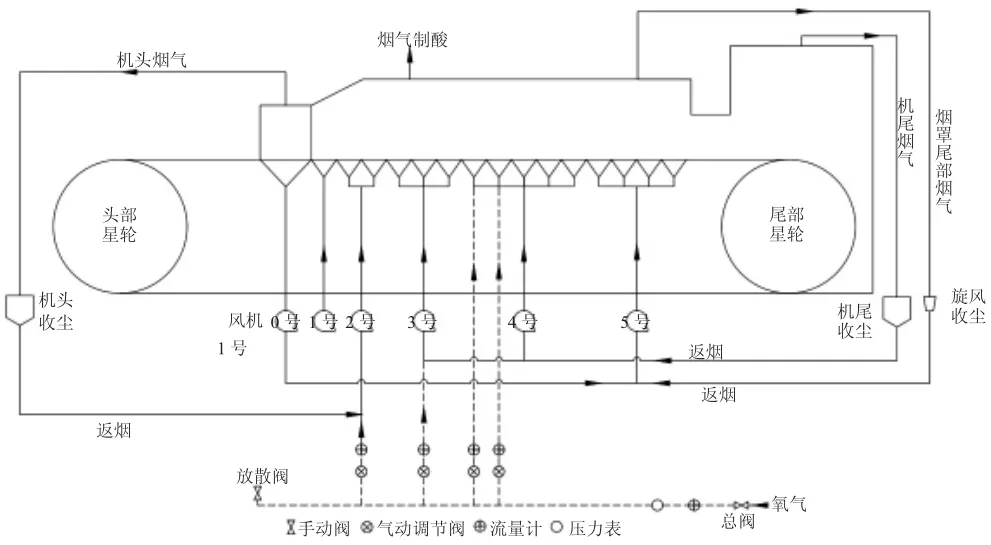

在烧结机前半部,由于烧结机焙烧的氧化反应剧烈进行,烟气中SO2的浓度达到最高值,过程中产生的高温烟气通过料层的预热区、干燥区时,其热量被炉料吸收,直至烧结区发展到料层表面时,烟气的温度才达到最高值,从此可以看出,焙烧过程跟氧化反应剧烈程度有直接关系[4]。所以富氧从烧结机前半部进入,即对2号、3号工艺风机及4号风机的7号、8号支管进行供氧改造。在不改变原有主体工艺设备的情况下,新增设供氧主管线及4个分支管线,设置气动调节阀及富氧流量计,进行集中监测和控制。改造后的设备连接示意图如图1所示。

图1 设备连接示意图

2 富氧烧结生产实践

通过试验研究,合理分配进入各支管的富氧流量,再配合风机开度调整风量,达到控制鼓风氧气浓度的目的,同时增加了鼓入烧结机空气中的氧含量,提高了烧结机的脱硫能力,降低了烧结块的残硫,改善了烧结块强度和孔隙度等质量指标[5]。

2.1 试验基础

试验基础指标:φ(O2)为85%~90%;全开氧流量为1 500 m3/h;压力为13 000~18 000 Pa。

2.2 富气烧结工艺烧结机供风制度

烧结供风风量以当前烧结生产风量为基准,即1号风机风量3 800~5 000 m3/h,2号风机风量9 500~12 500 m3/h,3号风机风量14 500~15 000 m3/h,4号风机风量22 000~24 000 m3/h,5号风机开度控制在65%~75%。实验期间,实验风量基本维持在这个风量范围,没有进行大的调整。

2.3 富氧烧结氧气分布调节

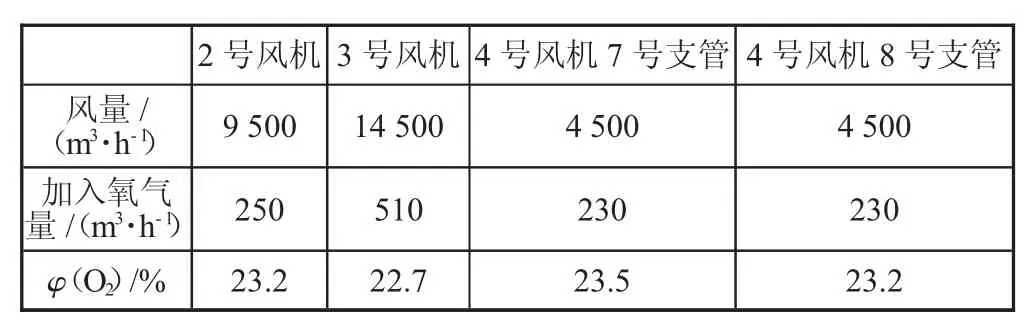

试验第1日:先给2号风机加富氧,加入流量230~300 m3/h。第2日:同时给2号、3号风机加富氧,加入流量730 m3/h;中班开始同时给2号、3号、4号风机(4号风机只有7号、8号支管)加富氧,加入流量1 370 m3/h,在此过程中风机的风量不变。试验第1~2日氧气浓度分布如表1所示。

表1 第1~2日富氧烧结试验氧浓分布情况

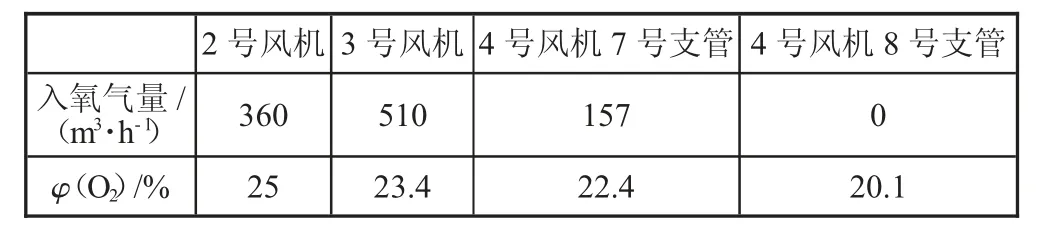

试验第2周以后由于实现效果不明显,为提高2号风机氧气浓度,关了8号支管氧气供给,调小了7号支管氧气流量,氧气分布如表2所示。

表2 第2周后富氧烧结试验氧浓分布情况

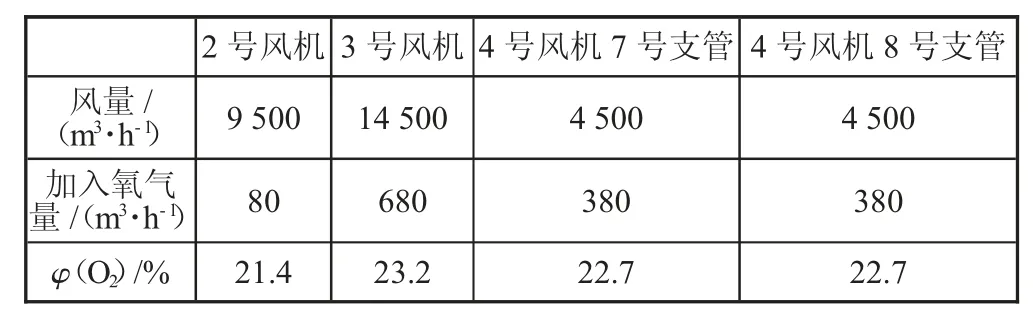

试验第3周以后又调回到原来氧气分布。逐渐调小2号风机氧气分布,增加后面风机氧气量,氧气分布如表3所示。

表3 第3周后富氧烧结试验氧浓分布情况

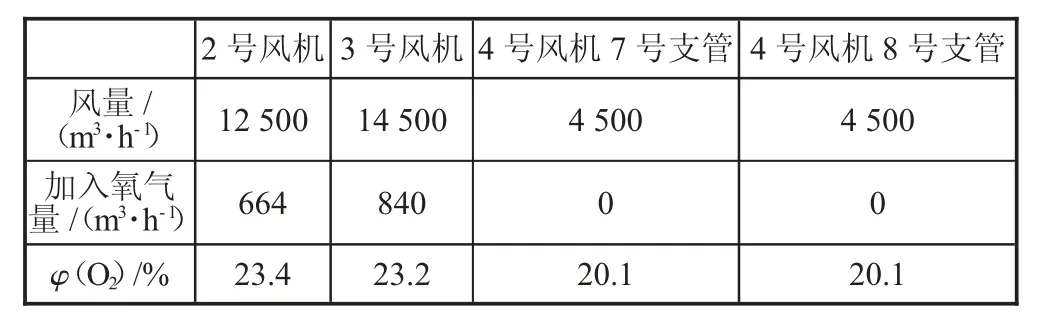

试验第6周前期出现问题,可能是因为烧结鼓风量和氧气量不匹配,应加强烧结机前端鼓风强度,加快氧化反应的速度。因此重新制定了烧结鼓风制度及富氧分布,2号风机和3号风机开度开到100%,7号和8号支管基本不开,若总管温度偏高,适当减小2号风机富氧开度,并打开7号支管,如表4所示。

表4 第6周富氧烧结试验氧浓分布情况

2.4 烧结配料方案及干精矿成分

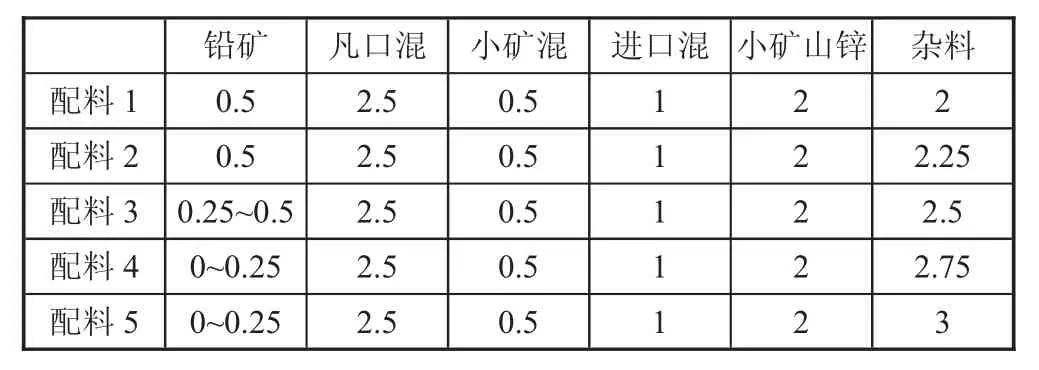

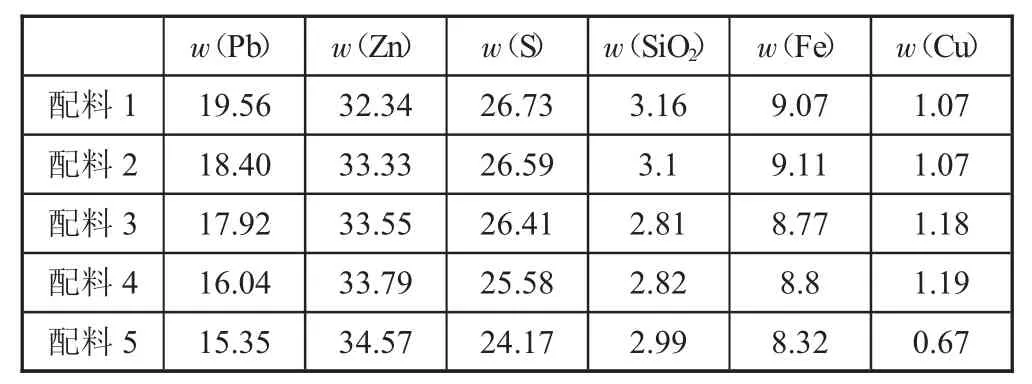

ISP富氧烧结配料通过吊车进行堆式配料,抓比是吊车配料过程中精矿或杂料的抓斗数比。烧结配料情况如表5所示。

表5 烧结配料情况(抓比情况)调整表

使用表5各个配料方案配料后的干精矿成分如表6所示。

表6 干精矿成分表 %

2.5 试验过程

2.5.1 第一阶段

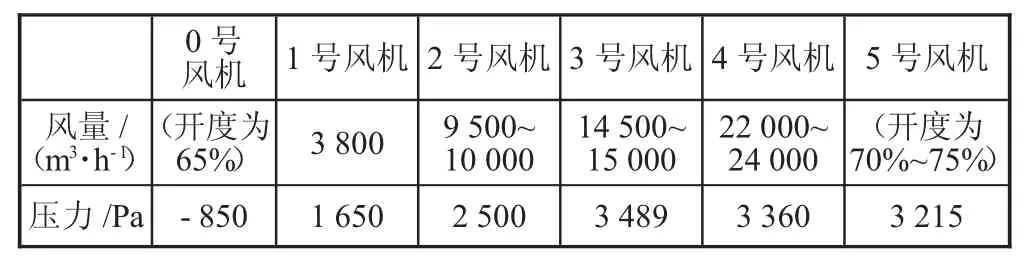

投入富氧以后,精矿投入量增加大约2 t/h左右,基本维持在38~42 t/h,杂料配入量维持在2~2.5抓,烧结结块率较前期有明显增加。车速维持在1.38 m/min左右,风量保持不变,风机风量和压力分布如表7所示。该阶段烧结机速度为1.38~1.41 m/min(中间有小幅度调整),料层厚度为440 mm。

表7 第一阶段风机风量和压力分布

该阶段存在的问题:烧结块w(S)较高,一般在1.0%~1.4%,烧结块夹杂、包裹现象较严重,部分块没有完全燃烧,鼓风炉况较差,炉压较大,生产蓝粉量大,结块率一般。

2.5.2 第二阶段

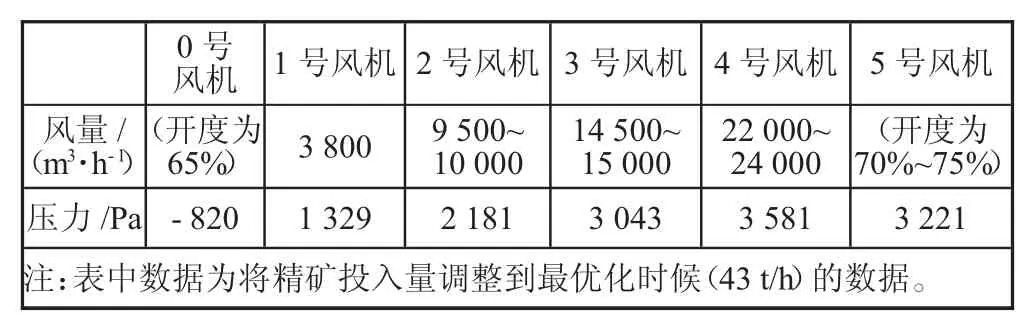

试验第3周,将烧结机车速由1.38 m/min降到1.24 m/min,氧浓度也做了调整,调小2号风机氧量,料层厚度降为400 mm,烧结块w(S)较高,达1.6%~1.7%,烧结4个班以后,烧结块w(S)逐步降低,维持在0.6%~1.1%。配料维持在配料1,杂料配入量2抓,精矿维持在38 t/h左右;第4周以后,将配料调整到配料3,烧结精矿投入量逐步增加到40 t/h;第5周除铅矿外维持配料4,因结块率差增加铅的配入比例,烧结精矿投入量逐步增加到42~43 t/h。最优化时风机风量和压力分布如表8所示。该阶段烧结机速度为1.24~1.38 m/min(中间有小幅度调整),料层厚度为400 mm。

表8 第二阶段风机风量和压力分布

该阶段存在的问题:结块率较差,烧结块w(S)还是偏高,一般在0.8%~1.2%。

2.5.3 第三阶段

第6周以后,增加鼓风强度,加快反应速度,提高料层增加蓄热能力,降低车速至1.17 m/min,确保烧结机脱硫能力,配料方面维持配料5,矿源不足时做了微调。精矿投入量由43 t/h增加到45 t/h,精矿投入量为43 t/h时阻力较大,加到45 t/h以后阻力逐步稳定,1号风机阻力维持在1 900~2 400 Pa,结块良好。最优化时风机风量和压力分布如表9所示。该阶段烧结机速度为1.17~1.24 m/min(中间有小幅度调整),料层厚度为440 mm。

表9 第三阶段风机风量和压力分布

2.6 试验分析

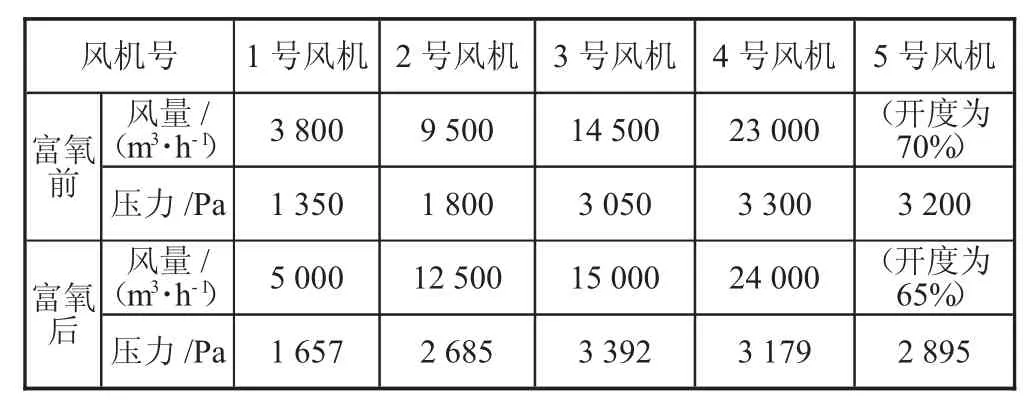

经过三个阶段的试验摸索,在富氧烧结工艺中采用提高烧结机前端鼓风氧气浓度、强鼓风、厚料层、低车速模式,解决了低硫混、杂矿烧结难、烧结矿残硫高、结块率低等问题。富氧前后风机参数如表10所示。

表10 富氧试验风量压力对比情况

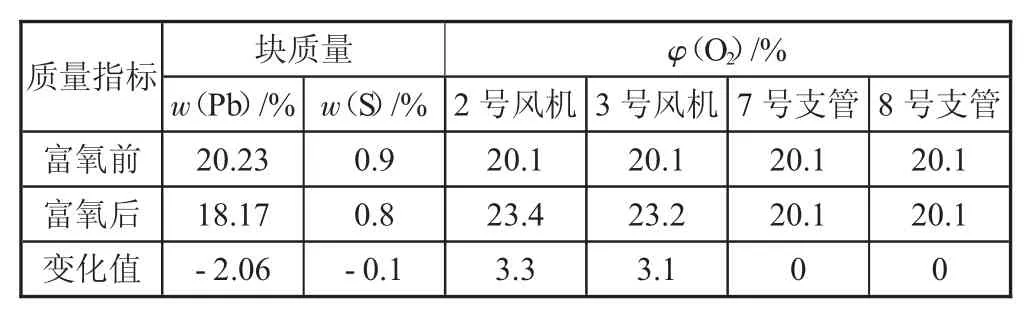

富氧烧结增大了烧结过程的垂直烧结速度,提高了烧结过程的有效块率,降低了铅矿的配入,稳定了生产工艺,烧结块产量明显提高。质量方面,烧结块残硫量明显降低。富氧烧结对生产技术指标、工艺条件及质量指标的影响如表11、表12所示。

表11 富氧试验前后烧结工艺生产技术指标

表12 工艺条件及质量指标

3 结论

1)实践证明,在ISP烧结工艺中应用富氧技术可以提高烟气SO2浓度,增强烧结机脱硫能力,提高烧结块产量,提高烧结工艺对原料的适应性,从而增加氧化物料等杂料的处理量,最终提高工厂经济效益。

2)通过富氧生产实践后,富氧鼓风使烧结机床层温度升高,有利于物料黏结及烧结物料脱硫,结块率得到明显提高,有效块率从试验前的15.98%左右提高至20%~22%,烧结块日产量从626 t/d提高至667 t/d,增幅10.7%。

3)通过富氧烧结试验,强化了焙烧效果,降低烧结配料铅矿的配入量,提高混合矿配入比例,烧结块w(Pb)降低到18.17%,较富氧前下降了2%左右,降低了工厂原料成本,提高了ISP工艺经济性能。

4)块残w(S)平均降低了0.1%左右,将硫最大限度地送往制酸系统回收利用,稳定了烧结工艺,减少了无组织超低排放,消除了环保事故隐患,取得了显著的社会效益。