污泥掺烧对墙式切圆锅炉的影响分析

杨 琨, 丁士发, 张 涛

(上海发电设备成套设计研究院有限责任公司,上海 200240)

近年来,城镇化进程带来生活污泥污水产量逐步增加,预计到2025年我国污泥产量将突破9 000万t,如何正确处理污泥成为未来工作的重中之重[1]。燃煤机组耦合污泥掺烧因为其无害化处理且回收焚烧热量的优势,逐渐得到广泛应用。

针对污泥与煤掺烧方面的研究越来越多,已有的研究结果表明[2-3],当污泥掺烧比为10%左右时,掺混样品的失重行为与煤相似,综合燃烧性能最好。与电厂的实际掺烧试验也表明[4-6],锅炉掺烧低比例污泥时,对锅炉效率和烟气排放影响不大,当锅炉负荷一定时,污泥对锅炉运行产生的影响随其含水率的增大而增强。

研究表明,涡耗散模型可以有效适应高含水率污泥掺烧对锅炉的实际影响[7-8]。数值仿真计算可以较好地反映不同掺烧情况对锅炉产生的实际影响[9-11],通过研究掺混不同含水率的污泥对锅炉燃烧特性和污染物排放特性的影响,使得掺烧一定比例含水污泥对锅炉的影响在可接受范围内。

笔者以国内某660 MW墙式切圆锅炉掺烧污泥试验为原型,对比实际运行数据,建立涡耗散模型,分析了污泥不同掺烧比和掺烧方式对炉膛温度场和烟气成分的影响,结合数值模拟和热力计算结果,为实际锅炉掺烧污泥提供理论指导和借鉴。

1 试验条件

试验采用含水率12%的烟煤与污泥掺烧。试验过程中,通过混合机和输送皮带,并依靠锅炉一次热风加热干燥燃料中的水分,混合燃料直接送入锅炉。

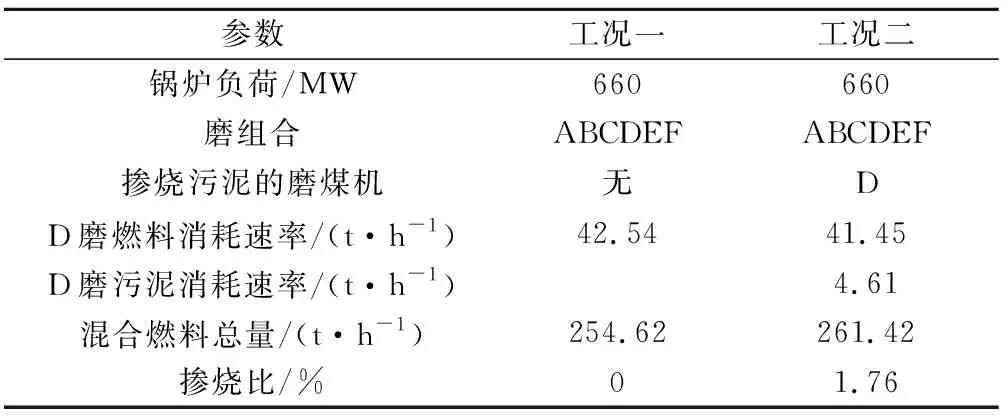

根据标准GB/T 10184—2015 《电站锅炉性能试验规程》,在660 MW负荷下进行污泥掺烧试验,维持D磨的掺烧比为11.1%,其总体的掺烧比为1.76%。燃料消耗情况如表1所示。试验中烟煤与污泥的样品元素和工业分析见表2,认定污泥在煤场已均匀混合。

表1 试验工况Tab.1 Test conditions

表2 烟煤和污泥样品的元素和工业分析Tab.2 Proximate and ultimate analysis of bituminous coal blending samples

2 数值仿真

本次试验与模拟采用某660 MW墙式切圆锅炉,24组燃烧器布置于四面墙上,锅炉本体与燃烧器布置详见图1。

图1 锅炉本体结构与燃烧器喷口布置Fig.1 Boiler body structure and burner nozzle layout

2.1 网格无关性验证

网格疏密性是影响计算精度的重要参数,笔者以不同网格密度绘制了4种网格算例(见图2),通过对比沿炉膛高度横截面平均温度,可以得出网格数较多的3例结果相近,综合考虑,选取网格总数为163万。

图2 沿炉膛高度方向温度分布Fig.2 Temperature distribution along furnace height direction

2.2 边界条件与模拟工况

锅炉运行工况为锅炉额定工况(BRL工况),所有磨煤机工作,总燃料量保持在261.42 t/h。过量空气系数为1.15,一次风占总风量的30%,燃尽风占总风量的30%,每层浓淡一次风口的燃料配比为0.7/0.3,一次风温为343 K,二次风及燃尽风风温为600 K。

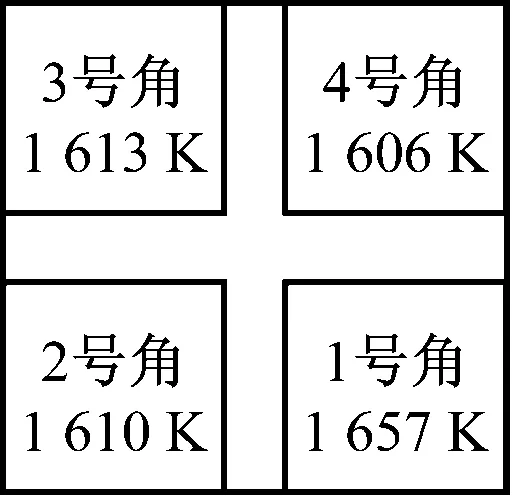

考虑到电厂后续污泥掺烧试验希望进一步增加掺混比,数值仿真模型拟由试验时的D层掺烧比1∶8逐步增加到掺烧比1∶1,即污泥总掺烧比由1.75%逐渐增加到11%,探究在单层磨煤机增加污泥掺烧比对锅炉燃烧特性的影响,以及在该掺烧比下,以不同掺烧方式混入污泥对锅炉的影响,对比模拟工况见表3。

表3 模拟工况Tab.3 Simulated working condition

3 污泥掺烧比对燃烧特性的影响

以试验工况一、工况二的实测数据作为对照,验证数值仿真结果的合理性,并预测分析更高的掺烧比对锅炉的实际影响。

3.1 对炉内温度场的影响

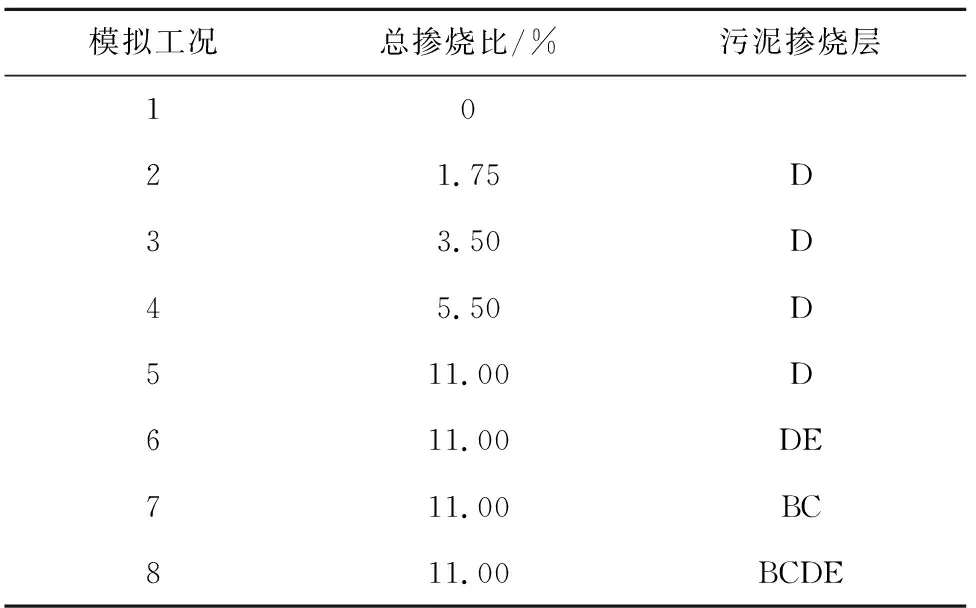

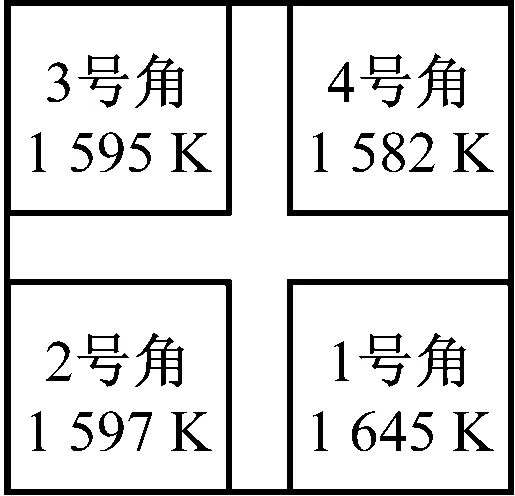

为了探究掺烧污泥对锅炉炉膛温度场的实际影响,试验选取炉膛标高43 m处,对SOFA燃尽风下侧进行测温,具体温度分布见图3。

(a) 工况一

(b) 工况二图3 实测温度分布Fig.3 Distribution of measured temperature

根据本次掺烧性能试验可以看出,燃煤机组污泥掺烧比为1.76%时会造成燃尽风下侧区域约16 K的温度降幅。

根据所研究锅炉的实际条件,1号角温度偏高,后续掺烧更高比例污泥时,可适当调整掺烧位置,利用污泥热值较低的特性均衡炉内四角的温度差。

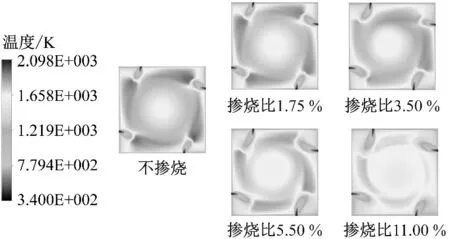

基于模型合理性,在D层磨煤机逐步提高污泥掺混比,得到D层喷口所在高度横截面温度场分布,如图4所示。由图4可知,燃料由墙上4个喷口喷入,在炉膛内部形成了清晰的环状区域,炉内温度最高的位置位于环状区域,并且燃料射流着火后在旋流的作用下盘旋上升,炉膛中心与四角温度相对较低,这基本符合墙式切圆锅炉的燃烧特征。

图4 掺烧比对温度场的影响Fig.4 Influence of blending ratio on temperature field

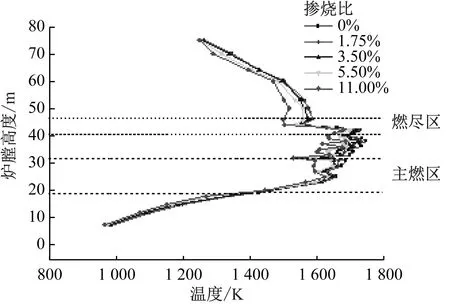

图5给出了锅炉沿炉膛高度各横截面平均温度分布。从图5可以看出,随着污泥掺烧比的增大,炉膛内各部分温度均有不同幅度的降低。当掺烧比为1.75%,炉膛标高43 m处温度下降约为11 K,与图3实际测温下降幅度基本相符。当掺烧比为11%时,炉膛整体平均温度下降约50 K,最大温差在标高37 m处,下降幅度约为96 K。

图5 不同污泥掺烧比下温度沿炉膛高度的分布Fig.5 Temperature distribution along the furnace under different mixing ratios

此外,由于污泥本身的固定碳含量低,燃烧过程主要依赖于挥发分的析出[12],因此锅炉实际掺烧中,污泥会较早地释放挥发分至完全燃烧,正向促进混合燃料的气化反应[13]。从而对温度场产生影响,掺烧层上部的平均温度下降幅度偏低,而燃尽区上部由于燃料过早燃烧完,炉膛温度持续降低。

3.2 对烟气成分的影响

在试验分析掺烧污泥后,测量机组脱硝进口处NOx、SO2以及空气预热器进出口的O2及CO2含量变化情况,结合分散控制系统(DCS)读数,具体烟气成分测量结果如表4所示。

表4 烟气测量结果Tab.4 Measurement results of flue gas

与工况一相比,工况二的空气预热器进出口O2体积分数上升约0.3%,出口CO2体积分数降低,出口CO体积分数增大27.06%。考虑到对照工况下,总风量的变化不大,掺烧污泥后,燃料对空气需求增加。

结合表5数据,取数值仿真出口截面的NOx质量浓度与实测值进行对比,2种试验工况下NOx质量浓度的模拟结果较实测值略低,但在误差范围内,并能较好地反映NOx质量浓度变化趋势。

表5 不同污泥掺烧比下的炉膛出口参数Tab.5 Furnace outlet parameters under different mixing ratios

掺烧污泥后,SO2质量浓度下降不到10 mg/m3,分析原因大致有以下几点:(1) 污泥的含硫量较烟煤低;(2) 污泥呈碱性,碱金属含量较高,起到了固硫的作用;(3) 污泥在干燥基下挥发分较高,大量挥发分在燃烧初期释放,消耗了O2,抑制了硫元素的转化。

NOx质量浓度的下降则主要是由于污泥掺烧引起的炉膛平均温度下降,且污泥挥发分较早析出后消耗O2也会抑制氮元素的氧化反应。

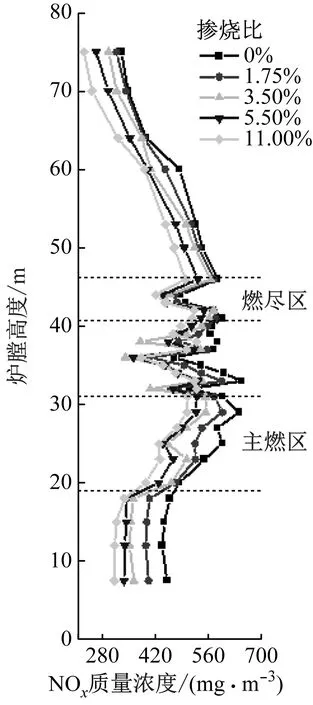

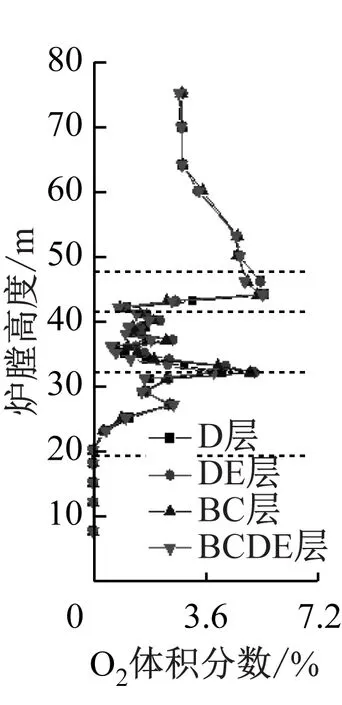

鉴于数值模拟效果较好,拟用该模型研究掺烧比增大后,炉内NOx质量浓度和O2体积分数沿炉膛高度的分布情况,如图6所示。可以看出,随着污泥掺烧比的增加,炉内O2体积分数增大,NOx质量浓度降低。

(a) O2体积分数

(b) NOx质量浓度图6 不同污泥掺烧比下烟气成分沿炉膛高度的分布Fig.6 Distribution of flue gas composition along the furnace under different mixing ratios

在锅炉掺烧不同比例污泥的背景下,炉膛出口参数见表5,随着污泥掺烧比的增加,混合燃料燃尽率下降,当污泥掺烧比达到11%时,与不掺烧污泥相比,出口温度下降25 K,NOx质量浓度下降22%。

3.3 对锅炉效率的影响

由入炉燃料元素及低位发热量、烟气成分分析测试结果、若干DCS数据和表盘所读以及实测的出口烟气温度分别计算,得到各工况下锅炉效率及各项损失如表6所示。

表6 排烟温度及各项损失Tab.6 Exhaust gas temperature and boiler loss

从表6可以看出,燃煤机组在相同负荷下掺烧低比例污泥,实测排烟温度升高2 K左右。主要原因是掺烧污泥后炉膛内烟气温度降低,导致炉内受热面吸热比例下降,烟气流量增加后,尾部受热面无法将烟气温度降低至掺烧污泥前的温度水平,最终导致排烟温度升高。

由于污泥灰分和含水率较高,会引起锅炉效率小幅下降。高负荷下,效率损失主要集中在干烟气热损失和烟气中CO的热损失,2项合计降低锅炉总体效率约0.28%。总体而言,低比例掺烧高含水率的污泥对锅炉效率的影响较小。

由上述分析可知,若机组煤耗取值300 g/(kW·h),此时机组煤耗约升高0.28/93×300=0.903 g。

污泥掺烧比增加后,可以预见,排烟温度将继续升高,干烟气损失增大,锅炉效率进一步下降。

4 掺烧方式对燃烧特性的影响

考虑到电厂实际运行时,污泥进料口位置的不同,在总掺烧比11%不变的情况下,研究污泥不同掺烧方式对炉膛燃烧的影响, 得到炉膛中心截面与D层喷口所在高度横截面速度场和温度场的分布,如图7和图8所示。可以看出,在维持11%总掺烧比的前提下,随着掺烧入口的增加,单层掺烧比例的降低,D层的含水率下降,燃料黏滞性下降,炉膛中心速度小幅上升。炉膛整体平均温度和D层温度均不断上升,这是由于低热值污泥会降低掺烧层的温度,如果降低每层的掺烧比,每层因此下降的温度量降低,整体受污泥掺入的影响程度减小。

图7 不同掺烧方式对温度场的影响Fig.7 Effects of different burning methods on temperature field

图8 不同掺烧方式对速度场的影响Fig.8 Effects of different burning methods on velocity field

不同掺烧方式下各横截面温度和烟气组分数据如图9所示。由图9可知,随着污泥掺烧方式的分散,炉膛烟气温度总体升高,并均在相应掺烧的入口高度处下降,由于混合总燃料量相近,O2的消耗情况基本相似。对比BC层与DE层掺烧,当污泥掺烧层较低时候,燃尽风上侧温度偏高。

(a) 烟气温度

(b) O2体积分数

(c) NOx质量浓度

污泥从不同磨煤机掺入炉膛引起的出口参数变化如表7所示。在11%总掺烧比下,增加磨煤机掺烧层数,减少每层燃烧器喷口的掺烧比,可以有效提高出口温度,对比仅在D层和BCDE层掺混2个工况,出口温度了提高13 K,NOx质量浓度提高5.9%。

表7 不同掺烧方式对炉膛出口参数的影响Tab.7 Influence of different burning methods on furnace outlet parameters

比较BC层和DE层掺混2个工况,相同总掺混比下,降低污泥掺烧层,能让污泥在炉内混烧的时间更久,可以提高炉膛出口温度4 K,而NOx质量浓度基本维持不变。

5 结 论

(1) 由于污泥热值较低且含水率高,掺烧污泥后,锅炉燃尽飞灰中可燃物成分升高,干烟气热损失和烟气中CO的热损失增加,排烟温度升高,锅炉整体热效率下降,煤耗增加。

(2) 随着污泥掺烧比的增大,炉膛平均温度下降,掺烧比达到11%时,平均温度下降约50 K,出口NOx质量浓度下降22%。

(3) 在相同总掺烧比下,适当增加掺烧磨煤机数量,降低单层燃烧器污泥掺混比,可以有效优化炉内掺烧条件,提高主燃区平均温度,提高炉膛出口温度,降低炉膛出口NOx质量浓度。