基于PLC的小型灌封装平台研制

赵苾通,王佳,何庆中,李科宏,赖镜安,左超,何润东

(四川轻化工大学机械工程学院,四川宜宾 644000)

0 前言

目前,随着人们生活质量的提升,对产品的安全要求愈来愈高,与之相关的灌装类机械技术得到了完善和发展。但在自动化灌封装行业,80%灌装生产线为大型灌装生产线,其价格高昂、占地面积大、维护成本高的特点使得中小型企业难以采用。而中小型企业采用的半自动化灌装机械主要问题在于灌装精度不高、旋盖扭矩不均、产品生产无检测系统、无喷码贴标系统、自动化程度不高等。基于存在的问题,迫切需要新的更先进、更高效和更智能的灌装方式取而代之,并且小型自动灌封装平台灌装的好坏直接影响白酒的质量与价值。本文作者针对某一型号的小瓶白酒自动灌封装平台,进行结构的设计,并且基于PLC控制系统进行研究与设计,实现全自动灌装、旋盖、喷码贴标和检测等功能,满足自动化控制要求,降低灌装成本,提高工作效率与精度。

1 自动灌封装平台机构总体结构与工作原理

1.1 小型自动灌封装平台的结构

小型自动灌封装平台的结构简图如图1所示。整个小型自动灌封装平台可以分为框架、酒瓶输送部分、灌装部分、瓶盖输送机构、旋盖部分、喷码贴标部分、标签检测部分等。

图1 小型全自动灌封装平台结构简图

该机构的主要结构、功能参数如表1所示。

表1 小型全自动灌封装平台机构结构、性能参数

1.2 小型自动灌封装平台的工作原理

小型自动灌装平台具有手动和自动两种控制方式,通过PLC接收各种传感器和上位机发出的信号,产生相应的控制指令,使气动控制系统驱动实验平台各机构中的气缸进行相应动作,实现灌装、旋盖、定位等功能,能够连续循环地实现酒瓶灌装。其中灌装平台还加有称重模块实现精确灌装、伺服旋盖实现扭矩反馈等,确保小型灌装平台机构实现自动、高效、精确灌装。

在系统初始化完成后,整个机械装置能够实现的功能如下:(1)称重灌装。传输链板通过旋转盘带动空瓶到达指定灌装工位,空瓶到达灌装位后,位置传感器检测到空瓶到达指定位置反馈给PLC,PLC通过逻辑控制指令控制灌装系统给空瓶注入液体。同时称重模块计量,达到设定灌装质量后,启动灌装机的推动推杆关闭灌装阀口并由旋转盘带动灌装完成的瓶子回到传输链板,分装好的瓶子通过链板到达旋盖系统前。(2)旋盖。送盖气缸伸出将瓶盖移动到指定位置,再由气缸带动滑块在导轨上向下滑动,将旋转轴移动到抓取位,通过气动三爪抓手将瓶盖抓起;气缸推动旋转轴上升到指定高度,然后瓶子到达旋盖位置,旋转轴下降,伺服电机带动抓手和瓶盖整体旋转进行旋盖操作。旋转到位以后,松开夹紧抓手旋转气缸复位,进行第二次的旋转拧紧动作。(3)喷码贴标。完成上盖拧紧动作以后,固定瓶身的抓手由输送链板到达喷码工序。当霍尔元件检测到产品后,贴标机工作,对瓶身进行旋压贴标;同时,喷头工作并打印出代码。(4)标签检测。完成喷码后,链板带动瓶子到达检测工位进行检测,通过CCD相机对标签进行检测。整个验证平台中灌装、旋压密封、贴标及喷码、检测的各个工序、各个动作的控制和协调都由PLC和上位机联合控制。小型灌装平台具体工作流程如图2所示。

图2 小型灌装平台工作流程

2 小型自动灌封装平台气动控制系统设计

根据灌装工序要求,从瓶身进入传输带到最后灌装检测好离开传输带,采用多个气缸配合,通过传感器的信号反馈,使PLC进行相应的信号输出,控制电磁阀来实现气缸动作,完成相应工序。系统由气泵、气源、单向节流阀、电磁换向阀、双行程气缸等组成。此系统的气动原理如图3所示。

图3 气动原理

3 小型自动灌封装平台电气控制系统设计

3.1 控制系统硬件组成设计

根据整个系统控制功能和验证平台调试要求,验证平台的控制系统结构如图4所示。控制系统硬件设计具体分为以下三点:

图4 控制系统结构

(1)信息采集模块。通过在各个位置设置接近开关,在瓶身接近后发出信号,让整个验证平台更加自动化,并且采用称重传感器和扭矩传感器。前者对灌装瓶进行实时称重反馈,通过RS485通信端口进行通信;后者对扭矩值进行检测,通过扭矩控制PI调节器将处理后的扭矩值输出至伺服模块进行旋盖。

(2)信息处理模块。此系统采用PLC实现控制模块的自动控制。此系统核心控制为PLC控制,对传感器、接近开关输入的信息进行对应的控制,并且上位机根据实际工况要求与PLC进行实时数据交互。

(3)执行模块。通过PLC信号指令,多种气缸、伺服电机相互配合,实现各个机构的工序。

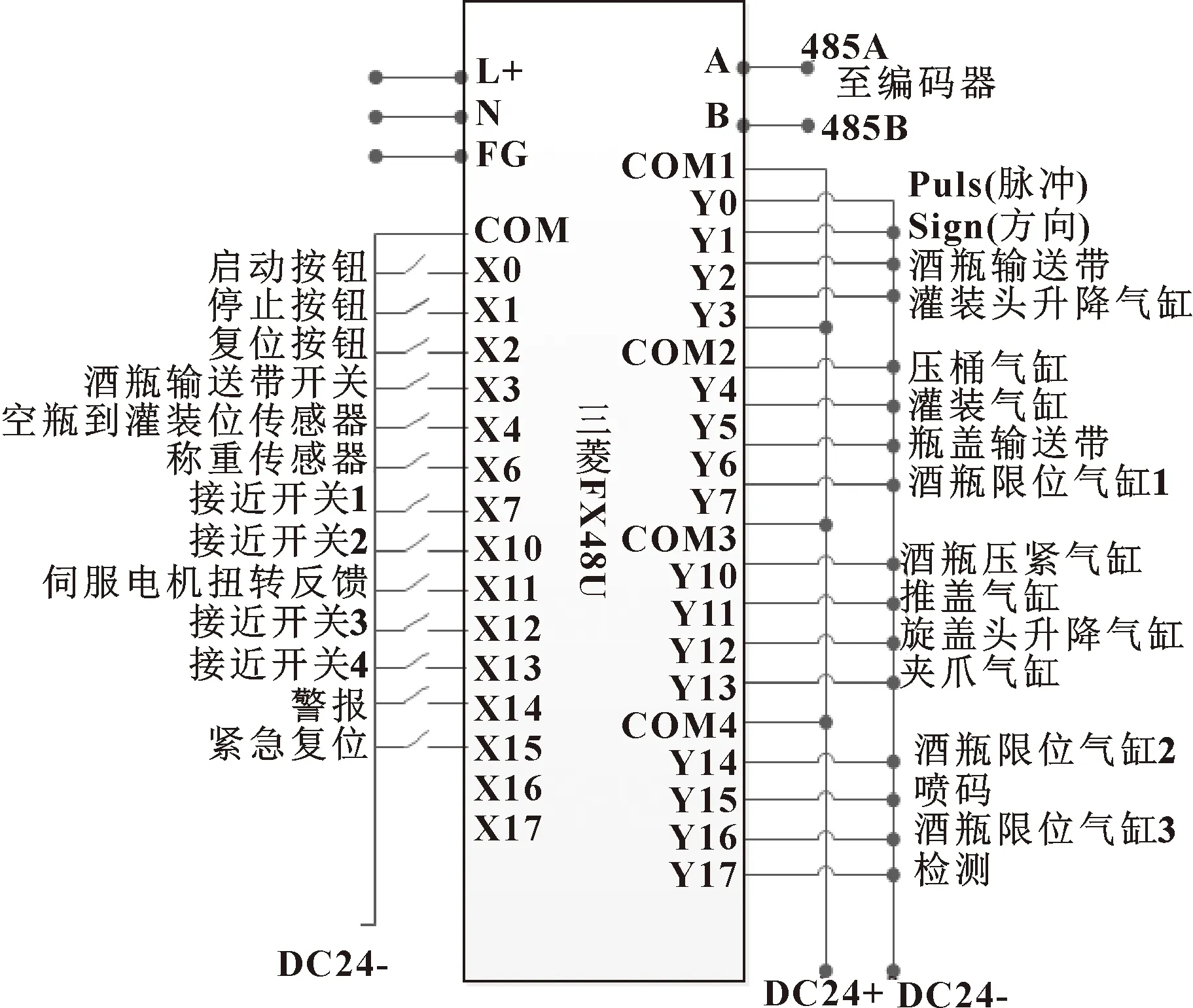

3.2 PLC选型与接线

根据控制要求此设计用到输入端子15个,输出端子18个。输入、输出I/O分配见表2。选用三菱FX3U-48MT型号的PLC。该型号PLC有24点输出、24点输入,采用低电平输入输出,性能稳定,功能模块齐全,抗干扰能力强。气泵电机220 V外部供电,酒瓶输送带电机采用220 V/60 W单相异步电机。

表2 I/O分配

根据灌封装平台控制要求与I/O分配,其控制系统接线如图5所示。

图5 PLC控制系统接线

PLC采用逻辑和顺序控制形式编写程序,使用GX-Work2软件进行编写,部分程序如图6所示。

图6 PLC程序

3.3 称重模块通信

称重模块和PLC之间的通信采用主从的方式,以称重仪表作为主站发送称重数据,从站PLC响应来自称重仪表的数据。PLC和称重模块采用RS485接口,通过Modbus-RTU格式,参考通信参数设定程序,使用ADPRW指令编写主站/从站通信。使用GX-Work2软件编写的主要程序如图7所示。

图7 通信主站/从站程序

3.4 扭矩闭环控制设计

在旋盖伺服控制系统中,每次旋盖的扭矩会有不同,这就需要将伺服电机输出的扭矩通过扭矩传感器进行扭矩值的实时反馈,根据PLC程序将伺服机的扭矩值和电流值进行转换。换算公式是一个线性函数,正比例输出相应电流,当电流改变时,转矩也随之改变。再通过PI调节,使旋盖系统抓取瓶盖后至旋盖处,其反馈扭矩值接近设定值后开始旋盖,完成扭矩控制。系统组成如图8所示。

图8 扭矩控制系统

4 实物验证与上位机编译

对上述设计的全自动灌装平台系统进行验证性实验,实验所用的实物如图9所示。通过上位机对实验平台各部分进行初始化设置,然后启动手动模式,对灌装部分、旋盖部分等进行调试,实现了精确灌装和平稳旋盖,满足设计需求。以Visual Studio 2015为开发平台,基于C#编程语言进行上位机软件设计,开发人机交互界面,如图10所示。

图9 小型灌封装平台实物图

图10 灌封装人机交互界面

5 结论

基于PLC控制的小型自动灌装平台系统实现了集多种功能于一体,结构设计合理、简洁,具有小型化和低成本的特点。采用了PLC控制,使得整个验证平台自动化,其中通过实时称重通信实现精确灌装,伺服电机进行扭矩反馈,解决了传统工艺的灌装不精确、旋盖扭矩不均的问题。最终实验结果表明,验证平台实现了某白酒瓶的灌装、旋盖、喷码和检测工序全自动,其中灌装误差小于0.3%,效率达到600~800瓶/h,满足工业生产要求。