带涂层的镍基合金复合管焊接施工

陆传航,程晋宜,夏德亮,杨建,戴世超

海洋石油工程(青岛)有限公司 山东青岛 266520

1 序言

在油气平台的工艺管道中,使用热固性重防腐环氧粉末涂料形成的涂层是一种有效缓解管道腐蚀的措施。其应用环境为:低流速、间歇流、滞流工况管道、最小流速<4.6m/s的单相燃气管道、最小流速在1m/s以内的液相管道;最小流速在3.05m/s以内的气/液双相流管道;饮用水、公用水、开排和生活污水系统中的公用管道等。热固性重防腐环氧粉末涂料是一种无三废污染的环保型涂料。

虽然涂层具备较强的耐化学腐蚀、耐磨、成本相对较低的特点,但涂层也存在不能二次受热的缺点,而在工艺管道焊接接头中二次受热是不可避免的。对于大壁厚的工艺管道,也涉及到焊后热处理。另外,在工艺管道总装现场的接头焊接完成后,无法进入管道内对涂层进行涂覆或修补,因此需要对此类接头施工方案进行研究。

2 接头连接形式

由于管道内侧需要内涂覆热固涂层,在车间预制阶段可以在完成接头焊接与焊后热处理后统一进行涂覆,此方法可以保证涂层的连续性。然而,在现场连接的总装接头,焊接完成后无法进入管道内施工,无法实现涂层的涂覆,因此给出了两种替代方案。

(1)方案一 将现场焊接接头更改为法兰连接。施工步骤为:首先完成管道与法兰焊接接头的焊接与焊后热处理,随后完成内壁涂层涂覆,最后将法兰连接。但此种方法会增加整体的设计重量,影响管道的布置空间,对油气平台重量控制不利。另外,增加法兰也会增加烃类系统潜在的泄漏风险,存在安全隐患,因此法兰方案并非最优方案。

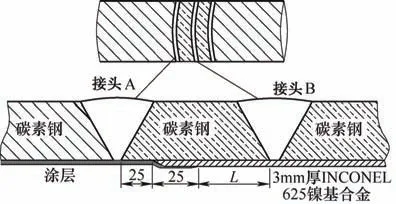

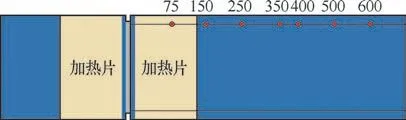

(2)方案二 将总装接头两侧的管道修改为复合管管段PUP-PIECE,如图1所示。此种方案施工步骤为:首先完成接头A的焊接与焊后热处理,随后完成内侧涂层的涂覆,最后完成接头B的焊接与焊后热处理。相较于法兰替代方案而言,不会增加平台重量,对于控制平台减重比较有利。但也存在如下问题:由于内侧涂层不耐热,在焊接过程或者焊接完成后进行的焊后热处理会烧损涂层导致其失效,因此需要对复合管管段的长度进行研究。

图1 接头连接示意

由于复合管接头距离内部涂层长度L影响涂层功能,因此需要从如何避免热处理过程对涂层的影响角度对方案二进一步研究,从而得出有效施工方案。

3 施工方案

3.1 焊后热处理施工方案

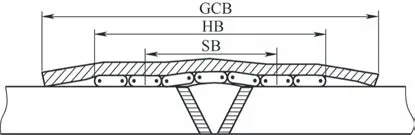

热烧结环氧涂层一般耐受温度在100℃以内,根据相关标准[1]的推荐,焊后热处理的保温区间(Soaking Band,SB)为594~649℃,而不同的管径壁厚对应的保温区间、加热区间(Heating Band,HB)、均匀控温区间(Gradient Control Band,GCB)均不同。热处理加热带布置如图2所示。

图2 热处理加热带布置

保温区间宽度一般为焊缝边缘+t(管道厚度)或50.8mm,二者取其小;加热区间宽度一般为保温区间宽度+4;均匀控温区间宽度为加热区间宽度+4(R为热处理管道公称半径)。

在使用标准热处理条件下,不同直径、壁厚管道焊后热处理时温度场的分布将直接决定复合管管段的长度。

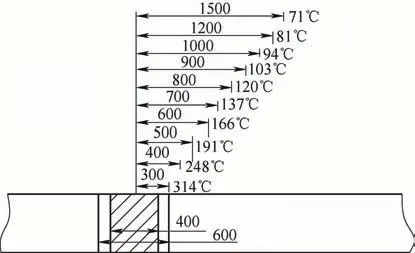

温度场的分布区间可以采用模拟试验确定,本文仅选取了管径762mm、壁厚40.7mm的复合管管道开展模拟试验,管道整体长度为2500mm。试验过程中加热区间加热带宽度为400mm,均匀控温区间宽度为600mm。需要说明的是,加热带的宽度小于推荐数值,原因在于加热带的宽度只要保证加热带边缘温度高于50%的保温温度即可。一般用保温区边缘处和加热区边缘处的温度之比k表征轴向温度梯度,美国标准AWSD 10.10 /D10.10M:1999(R2009)中规定,当k≤2时,才能满足局部焊后热处理要求。宽度增加会使热处理区域温度衰减更加均匀。

试验过程中保温区域温度为620℃,随着与焊道中心距离的增加,温度逐渐递减,具体温度场分布如图3所示。从图3可看到,距离焊道中心1000mm处温度区间已经低于100℃,不会对涂层性能产生影响。由于不同直径和壁厚以及不同宽度的加热范围、温度场的分布完全不同,因此需要对施工中出现的所有尺寸进行模拟,最终得出不同的温度场分布。

图3 模拟试验的温度场分布

模拟试验的方法虽较为直接,但需要注意以下几点。

1)在相同布置条件下,热处理管道的长度不同,会导致管道内外壁的温差不同。根据相关文献研究[2],随着热处理管段长度的增加,热处理内外壁温差先迅速增大,随后增幅逐渐减缓,最后达到一个稳定值。为保证模拟试验的有效性,建议最短热处理管段长度为L=(2.12OD+127)lgt-1.97OD+186(OD为热处理管道外径)。

2)管道内部的空气流速增加对管道内外壁的温差梯度产生线性影响[3],模拟试验按照两侧封堵情况进行模拟,模拟试验可以得到保守情况下堆焊管段的长度。

3.2 免除焊后热处理施工方案

堆焊管段的焊后热处理要求决定着堆焊管段的长度,因此若取消此焊后热处理操作,堆焊管段将极大缩短。

按照ASME B31.3—2016《工艺管道》的规定,在焊接时若可以保证预热温度及层间温度不低于95℃,则设计方可以考虑免除焊后热处理。按照免除焊后热处理施工方案,施工后温度场的分布和接头的性能可通过模拟试验得出初步结论。

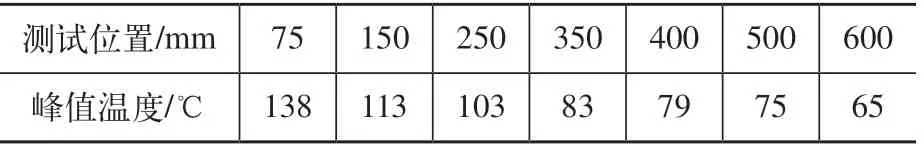

(1)温度场分布 模拟试验环境为:打底焊道预热温度提高至95℃,随后热焊道及后续填充、盖面焊道保证最大150℃层间温度。本文试验选取了管径762mm、壁厚40.7mm的复合管管道,试验中使用加热片维持预热温度和层间温度,热电偶点焊位置分布如图4所示。焊接过程参数依据相关文献[4]规定的参数严格施工,试验过程中维持焊接过程(见图5)不中断,通过测量不同点的峰值温度得到温度场分布(见表1)。

表1 温度场分布

图4 模拟试验热电偶分布

图5 模拟试验焊接过程

从表1可看出,在焊道边缘约350m m的距离可实现层间温度低于100℃,不会对涂层性能产生影响。对于此种尺寸的复合管管段长度为350~400mm,相较于原至少1000mm左右管段长度,在经济上优势比较明显。但是,不同直径和壁厚以及不同宽度的加热范围,温度场的分布完全不同,因此需要对施工中出现的所有尺寸进行模拟,最终得出不同的温度场分布。

(2)力学性能 虽然标准中有所规定,但利用适当提高预热温度的方式是否可以达到替代焊后热处理的目的,仍然存在不确定性。LEE等[5]通过对不同壁厚的P1钢在焊态和热处理态下残余应力和微观组织的分析,得出结论:热处理态下残余应力峰值有所下降,但分布形式并未发生根本变化,焊缝及热影响区的微观组织并未发生明显变化。PRUETER P E等[6]研究了焊态下采用提高预热温度以及焊后热处理态下残余应力分布、对脆性相的影响等,得出结论:取消必要的热处理将增加出现脆性相的可能性,热处理效果仅靠提高预热温度是达不到的,提高预热温度对于降低焊缝残余应力的效果较小。

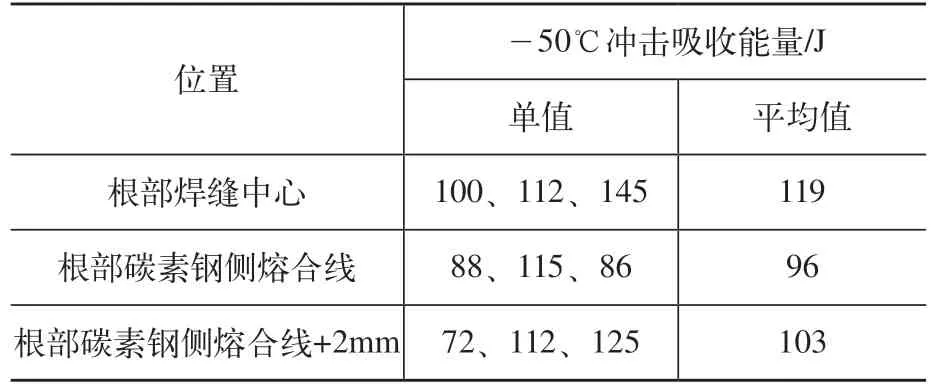

为此,对免焊后热处理施工方案的模拟焊接接头根部区域进行了夏比冲击测试,见表2。

表2 模拟焊接接头根部韧性测试

通过对比以往测试结果[4]发现,根部焊缝中心以及熔合线附近并没有出现韧性的陡降。因此,采用提高预热温度的方式免除热处理,同时降低复合管管段长度具备一定的可行性,但应具体依据各自项目设计方意见执行。

4 结束语

1)对于带内部涂层的厚壁复合管管段焊接施工,可通过模拟焊后热处理过程确定热处理温度场分布,从而确定复合管管段内部镍基堆焊层宽度。

2)通过提高预热温度取消建造过程中的热处理工序,可实现缩短镍基复合管管段的堆焊层宽度的效果,但必须得到设计方的批准。