核电站温控阀焊接质量问题分析及预防措施

廉庆文,王蕾

中核检修有限公司福鼎分公司 福建宁德 355200

1 序言

核电站的工作原理是先将核能转化为热能,再转变成机械能,最后转变成电能[1]。在核电站的一回路、二回路及其他辅助回路中的管道、动力设备、各种容器、水池,以及传输液体或气体介质的有关部件上,均有配置改变管路的断面和以介质流动方向来控制传输介质压力、流量的阀门[1]。阀门的种类繁多,称谓也不统一,安装要求也各有差异。有接通或切断管路中各段介质的阀门,如闸阀、截止阀、蝶阀等;有调节管路流量和压力的阀门,如调节阀、减压阀、球阀等;有用于管路超压保护的阀门,如安全阀、溢流阀等。其中有一类阀门在管路焊接时对温度有很严格的要求,称之为温控阀[1]。温控阀的焊接是管道施工活动中的重要组成部分,容易出现焊接过程中因温度超过焊接允许温度而造成阀门损坏的问题,这就对阀门安装可靠性提出了更高的要求[2]。本文就温控阀施工中的难点、施工步骤各个环节的重点等加以科学分析,提出具体的预防解决措施,来确保温控阀焊接的施工质量。

2 温控阀焊接施工概况

温控阀在各个项目均有施工,因其结构对温度的特殊要求,历来是施工过程中关注的重点,有温控标签的阀门在与管道焊接前,应在阀体上粘贴温控标签,焊接过程中温控标签处温度必须控制在相应文件规定允许达到的最高温度范围。这类阀门主要有球阀。温控阀的材质主要有20MN5M、

20M5M、A105、A42AP、CF3、CF8、WCB、Z3CN-09M、Z3CND19-10M及Z2CN18-10等。温控阀的规格有DN15、DN20、DN50、DN100等。常用焊接方法为:手工钨极氩弧焊(TIG焊)。温控阀与管道焊接有对接焊接和插套焊接两种形式。施工需根据不同的材质、规格选择相应的数据单,采用适当的焊接参数施焊,并依据施工图样以及相关技术文件来满足焊接要求。

3 温控阀焊接施工难点

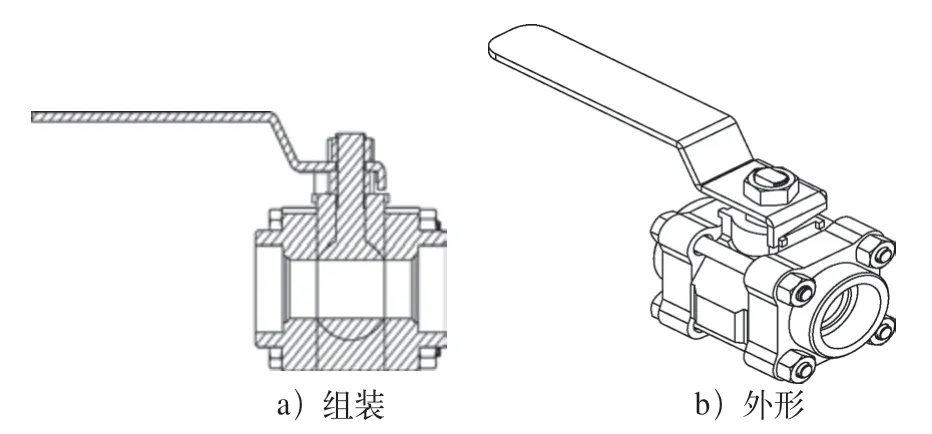

以江苏神通阀门股份有限公司(以下简称“江苏神通”)生产的温控球阀为例,它的起闭件是一个球体,利用球体绕阀杆的轴线旋转来实现阀门的开起与关闭[3]。由江苏神通提供的霞浦示范快堆1号机组非核级手动球阀DN15 CLA SS150的组装与外形如图1所示。1号部件阀体的材质为CF3M,5号部件密封圈的材质为PEEK。CF3M是一种铸造不锈钢球体,为美标ASTM A351中不锈钢铸件的简称。PEEK是聚醚醚酮,是一种性能优异的特种工程塑料。阀门阀体和密封面是两种材质的复合体,密封面受热会发生较大的变形,严重的会使密封面扭曲变形。若焊接产生的温度过高,则会导致密封面变形后无法恢复,密封的可靠性就会受到破坏。在温控阀焊接过程中,如何保证不会因温度过高而损坏阀门的密封,是温控阀安装施工过程的一大难点。

图1 非核级手动球阀DN8 CLA SS150的组装与外形示意

阀门焊接接头采用熔化极气体保护焊的方法,通过作为热源的电弧熔化焊丝和母材金属,形成熔覆金属后最终实现连接[3]。电极与工件之间燃烧的电弧弧光含有能量很强的紫外线,焊接期间,瓷嘴的角度变化会改变电弧的长短和辐射范围,当焊接角度变大时,弧光散射的范围也就越大,高温下的弧光会瞬间污染粘贴在焊缝边上的温控标签(见图2),这会导致无法正确读取温度,同时也会让监查人员对实际控制的合格温度产生误读;在粘贴温控阀标签时,还会出现因阀体存在棱角而造成标签无法正常粘贴的情况(见图3)。

图2 弧光污染后的温控标签

图3 温控标签无法粘贴

4 温控阀温度控制优化措施

4.1 温控阀焊接先决条件的完善

焊前从人、机、料、法、环5个方面展开检查。具体包括焊工资格、焊接设备、原材料、技术文件及焊接环境的检查等,检查的重点同时也是施工内容细化完善改进的方向。在过去的温控阀施工中,要求焊工应通过《民用核安全设备焊工焊接操作工资格管理规定》(HAF603)考核,并取得相应的资格。无损检测人员应按《民用核安全设备无损检验人员资格管理规定》要求(HAF602)取得资格。

(1)施工人员技能水平的提高 管道施工班组人员要通过培训及相关考试合格,同时具有相关安装经验。考虑到由于温控阀焊接温度控制难度较大,因此应从具备该项施焊活动资质的大量焊工中选择责任心强、工作严谨细致、有丰富焊接经验且技能相对熟练的焊工施焊。通过加大对相关施工人员培训的力度,对焊接温控阀的焊工定期进行专门培训并内部授权,以提高施工人员的技能水平。通过进一步完善温控阀焊接的先决条件,来保障温控阀焊接施工活动安全、可靠、有序地进行。

(2)焊接设备、填充材料、依据文件及环境满足施工的要求 温控阀的焊接应使用经过标定合格且性能良好的焊接设备。焊接填充材料应验收合格,焊接填充材料的烘干、发放和使用应符合相关程序要求。焊接数据包、图样、工程变更单、设计澄清单、技术规格书及其他相关文件应齐全并保证是最新版本。相关的施工方案、技术交底、工作程序等必须均已发布。环境的温度、湿度、风速都必须满足程序要求才能施焊。

根据弧光特性,制造出一款弧光遮挡器(见图4),来确保温控标签监测温度的准确性,避免温度过高造成温控标签的损坏。主要用途:遮挡焊接时产生的弧光,保护温控标签的完整性和清洁性,减少弧光对标签造成的污染。优点:不影响焊接过程;不影响温控标签监测温度;体积轻巧,便于携带和安装;提高阀门焊接效率;不易损坏,可随时更换;材料成本低。

图4 温控阀标签弧光遮挡器

针对现场温控阀安装过程中因阀体棱角无法粘贴温控标签问题,在满足温控标签正常使用的前提下,可对温控标签进行适当的裁剪(见图5),以满足温控标签的粘贴和使用要求。

图5 裁剪后的温控阀标签

4.2 温控标签管控

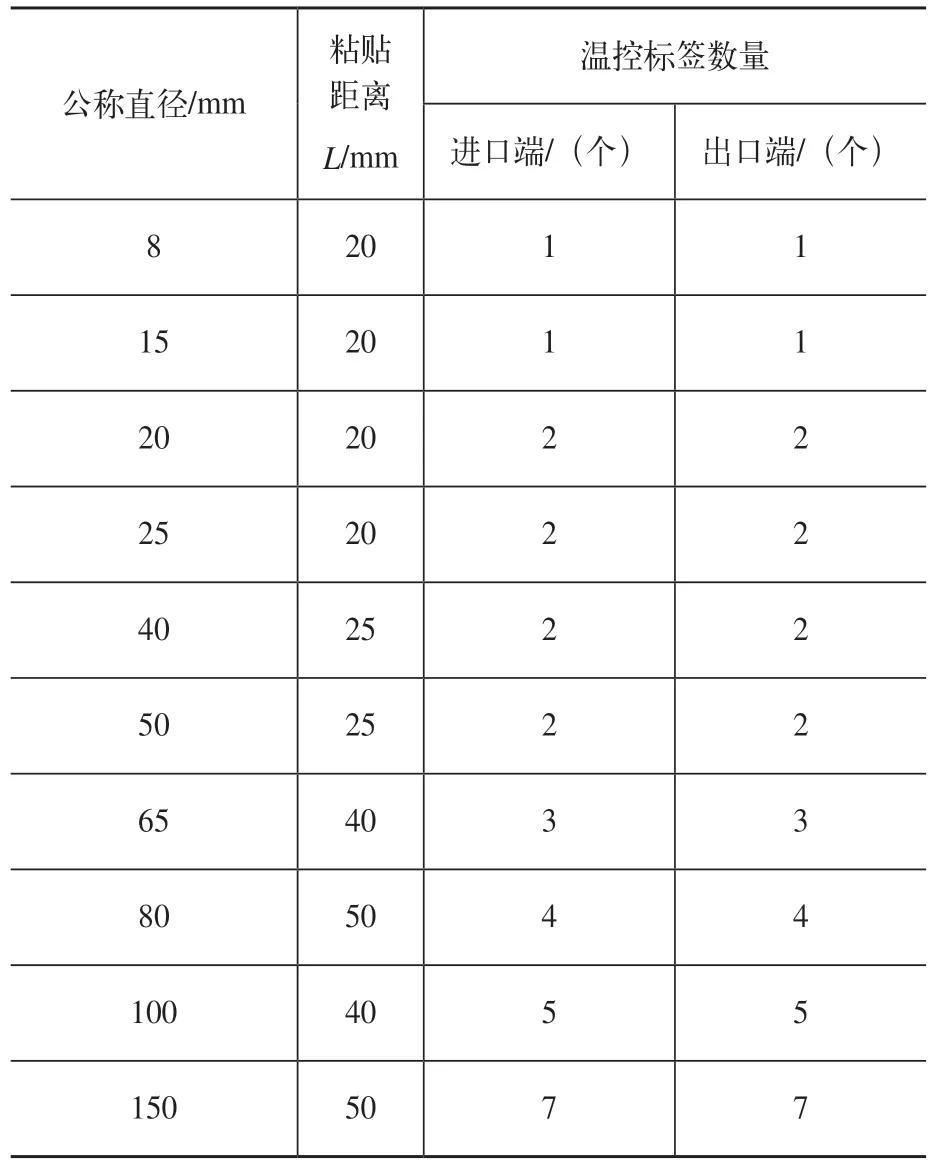

(1)温控标签粘贴要求 温控阀与管道焊接时要控制层间温度,有温控标签的阀门在与管道焊接前,应在阀体上粘贴温控标签,焊接过程中温控标签处温度必须控制在相应文件规定允许达到的最大温度范围内[3]。阀门在焊前应处于开起状态,在距阀体端口规定的距离处粘贴上温控标签,在粘贴标签前对阀体相关部位用毛刷、白布等工具进行清洁,去除表面灰尘、油脂等异物。温控阀温控标签粘贴距离的要求见表1。

表1 温控阀温控标签粘贴距离的要求

(2)温控标签粘贴的及时性 温控标签的粘贴在坡口清洁度检查完成后、坡口组对前进行。但是,由于各种原因,坡口没有及时组对,或者组对很久后才施焊。这样在温控阀焊接前或焊接过程中容易造成温控标签脱落或未与测量表面充分接触(见图6),从而不能发挥标签应有的功能。质检人员应在焊接施工前多加检查,确保温控阀在正式焊接前及时粘贴温控标签且符合各项要求。

图6 部分脱落的温控标签

(3)温控阀焊接完成后温控标签的回收 温控阀焊接完成后,除应按照焊缝目视检查相关要求对焊接接头进行检查外,还应回收温控标签。回收的温控标签要有专人做好台账且妥善保管。这些温控标签是后续进行温控阀安装检查验收的重要依据。

4.3 温控阀焊接前的控制措施

温控阀与管道焊接有对接焊接和插套焊接两种形式。对接焊接时待焊部件坡口形状符合选用数据包的要求,在坡口表面及两侧至少15mm范围内无毛刺、氧化皮、灰尘等影响焊接质量的异物[4]。焊接前检查管子与阀门间预留的间隙是否满足要求,检查焊接部件的材质、炉批号、长度与文件和施工图样要求是否一致,同时检查阀门的标识、阀门流向、安装位置是否符合图样要求。对于没有安装流向要求的阀门,如一部分球阀和闸阀,安装时要考虑到手柄的方向,便于后续阀门操作和维修。针对奥氏体不锈钢阀门在焊前焊缝的背面需要进行充氩保护。焊前组对采用定位焊,焊前要求同正式焊缝并控制其温度,阀门处于开起状态,以便于焊缝进行背面的充氩保护。采用同向流动方式充氩,使氩气的不断流动带走焊接过程中产生的热量。针对焊接过程中可能存在的弧光影响温控标签的情况,应采取措施进行避免。

4.4 温控阀焊接过程中温度控制措施

温控阀在焊接时用接触式点温仪或红外线测温仪进行温度测量。对于需要粘贴温控标签的阀门,还应观察温控标签变化情况。阀门焊接时,为确保焊接电流不通过阀门,禁止把焊机接地线连接到阀体、阀头手轮等阀门的任何部件上。为降低焊接过程中产生的热量,在温控阀焊接时,应采用低热输入、多层、快速焊接,焊接过程中可通过风冷的方式来加快焊接冷却速度,以避免温度过高损坏阀门密封件,待焊缝冷却至要求温度后再焊接下一道焊缝。在焊接过程中,焊工应充分利用焊缝冷却的时间对焊缝表面情况进行目视检查。对于会影响下一道焊缝质量的所有缺陷均应采用机械打磨的方式去除。焊缝打磨时要避免出现局部过热区。由于阀门的阀座和密封面是两种材质的复合体,容易产生热影响不均匀变形,因此在进行焊接时要尽量减小焊接层厚度,以减小焊接热影响的区域,降低热影响区的温度,而且要严格控制层间温度。温控阀在焊接时,除焊工外还应安排专门的监护人员,焊工在进行焊接时注意力应高度集中,当接到监护人员要求停止焊接的指令后,应立即收弧,以防止焊缝温度升高。

5 结束语

通过对温控阀焊接过程中施工难点及容易出现的问题进行分析,对施工流程进一步细化,对相关程序加以补充,进一步完善施工中的质量控制。正是因为温控阀的焊接安装是一项十分严谨的工作,一时的疏漏都会直接或间接影响到温控阀寿命乃至系统的稳定安全,所以要求安装过程中需要谨小慎微,严格按照要求操作。希望通过本文使后续温控阀施工的质量管理人员及施工人员能够提前对相关细节与要点加以了解,从而提高工作效率,降低质量问题发生的概率,提升施工质量。