基于分布参数仿真模型的转轮空气取水动态特性

徐璐瑶,周登极,贾星云,何颖雪

(上海交通大学机械与动力工程学院,上海 200240)

在野外作业期间,水源难以保障,空气取水是解决水资源供应问题的有效方法[1].目前,常用空气取水技术有制冷结露法、膜分离法、吸收法和吸附法等[2-3].其中,吸附法对环境湿度要求较低,且能够与其他动力装置联合,实现余热回收[4].对于在沙漠或内陆无地表水区域等环境中进行的野外作业,尤其适合采用除湿转轮实现连续空气取水[5].在该过程中,加热再生空气是主要耗能环节.由于柴油机在运行过程中排气温度较高,利用柴油机余热加热空气,形成再生空气,能够减少系统能源消耗,提高能量利用率.

该类型余热回收空气取水系统的建模作为相关研究的基础工作,具有重要研究意义.除湿转轮是该系统的核心部件,其工况直接影响系统的取水效果,对优化系统性能有重要指示作用.目前研究人员已针对除湿转轮建立二维或三维模型[2,6],精度相较于一维模型更准确,但也更加复杂.为了简化建模难度和方便工程应用,大多对除湿转轮一维模型进行深入研究[7-10].转轮一般为蜂巢式结构,一维模型一般取其中一个微元通道,采用通道内部传热传质控制方程,编译含偏微分方程组的计算程序.然而,此类模型主要用于分析转轮热湿传递过程及温湿度分布,难以直接参与系统级建模与仿真.

为研究柴油机工况变化过程中取水系统的动态工作特性,本文建立由常微分方程组构成的分布参数除湿转轮模型,并在此基础上搭建柴油机余热回收空气取水系统模型.该模型也可为进一步研究系统取水量等指标的控制与运行优化提供模型基础并指示改进方向[11].

1 余热回收转轮空气取水系统

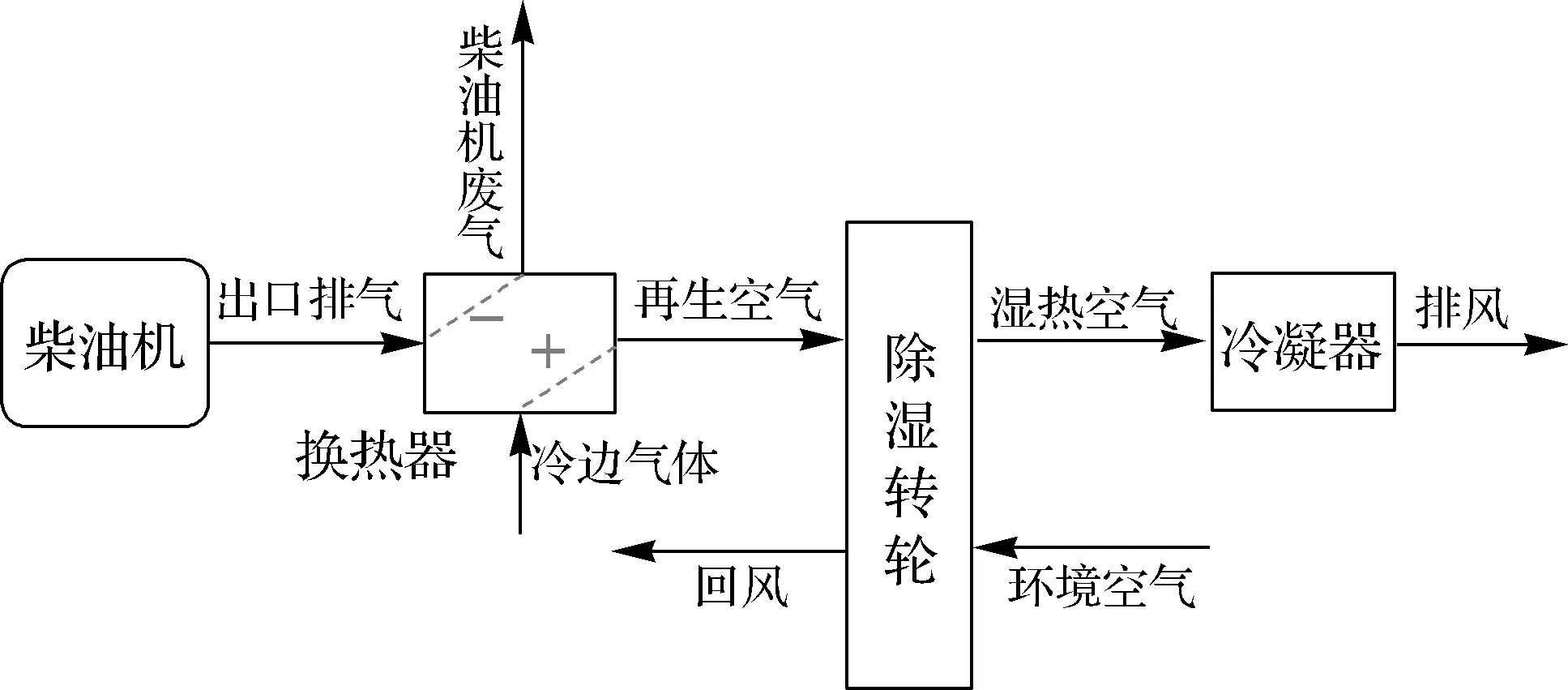

柴油机余热回收转轮空气取水系统主要包含柴油发动机、余热回收换热器、除湿转轮及其他辅助组件,基本工作原理如图1所示.环境空气经风机引入,以环境空气形式进入转轮处理区,在处理区空气中的水分被吸附剂吸附,湿度降低,温度升高.出口的回风先经余热回收换热器加热至再生温度,再吹入转轮再生区对吸附剂进行再生,再生区吹出的湿热空气在冷凝器完成冷凝取水.

图1 柴油机余热回收转轮空气取水系统流程图Fig.1 Flow chart of rotary wheel atmospheric water harvesting system using diesel engine waste heat recovery

2 系统模型与仿真参数

柴油机余热回收转轮空气取水系统中各设备模型相对独立,可分别根据其工作原理各自建立模型并形成模块,再以实际系统工艺流程将各模块连接起来,最终组成系统完整模型[12].

2.1 除湿转轮数学模型

除湿转轮是该空气取水系统的核心设备,其主要工作区域可分为处理区和再生区,两区域内分别通入环境空气和再生空气,完成吸附和脱附的工作循环.为建立转轮的分布参数模型,本文将其均分为数个小扇形体,分块的物理模型如图2所示.以转轮扇形体中气体侧水分质量守恒、吸附剂侧水分质量守恒、气体侧能量守恒和吸附剂侧能量守恒为基础建立描述转轮中吸附和再生过程的微分方程组[9],加上必要的边界条件和补充方程组成封闭方程组,形成除湿转轮数学模型.

图2 除湿转轮分块物理模型Fig.2 Physical model with division diagram of the desiccant rotary wheel

根据实际情况,为简化计算,本文假设: 1) 由于转轮转速较低,将其近似为惯性系统;2) 转轮中各空气流道的结构和规格一致,基质上吸附剂分布均匀;3) 不考虑转轮轴向上的分子扩散及导热作用;4) 转轮中基质壁面为理想绝热面;5) 忽略由吸附和脱附引起的传热传质边界层厚度变化;6) 转轮中流体物性变化较小,近似为常数.

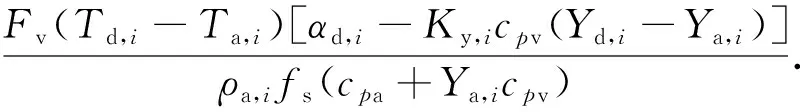

基于以上假设,转轮流道内空气侧水分质量守恒及能量守恒方程可表述为:

(1)

(2)

式中:Ya为流道内流通空气的含湿量;t为时间,s;Ky为以含湿量差为推动力的传质系数,kg/(m2·s);Fv为单位体积转轮中吸附剂的表面积,m2/m3;Yd为吸附剂表面处空气的含湿量;G为通过转轮单位横截面积的空气质量流量,kg/(m2·s);fs为气体流道横截面积占转轮总横截面积的比例;ρa为通入的气体密度,kg/m3;Ta为流道内气体的热力学温度,K;Td为转轮中吸附剂的热力学温度,K;αd为转轮流道内空气与吸附剂间的换热系数,W/(m2·K);cpa和cpv分别为空气和水蒸气的比定压热容,J/(kg·K);L为转轮厚度,m;下标i为转轮分块序号,in和out分别表示入口和出口.

吸附剂侧质量守恒及能量守恒方程可表述为:

(3)

Yd,i)[cpv(Ta,i-Td,i)+Q]}/[ρzcpz+

ρd(cpd+Wicps)].

(4)

式中:W为吸附剂吸附率,即单位质量吸附剂所吸附的水分质量;ρz为单位体积转轮中的基质质量,kg/m3;ρd为单位体积转轮所容纳的吸附剂质量,kg/m3;Q为吸附剂在吸附过程中产生的吸附热,J/kg;cpz、cpd和cps分别为基质、吸附剂和水的比定压热容,J/(kg·K).

补充方程描述吸附剂表面空气状态:

(5)

(6)

(7)

式中:p为大气压,Pa;ps为吸附剂温度下水的饱和蒸气压,Pa;φ为吸附剂相对湿度;γ为吸附剂形状因子;We为吸附剂平衡吸附率.

转轮取水量(D)表征空气经转轮后含湿量变化程度,取水速率(DP)则表示单位时间内转轮整体取水量,两者可分别表达为:

D=Ya,r,out-Ya,con,

(8)

DP=Gr(Ya,r,out-Ya,con).

(9)

式中:Ya,r,out为再生空气出口含湿量;Ya,con为冷凝器冷凝后空气含湿量,在本文中取为环境空气含湿量;Gr为通过转轮单位横截面积的再生空气质量流量,kg/(m2·s).

2.2 柴油机数学模型

本文根据柴油机的热力学及动力学特性[13-14],建立其机理模型.根据其特性曲线,得到排气量和排气温度与每次循环的燃料喷射量和转速的对应关系.柴油机转动惯性不可忽略:

(10)

式中,n为柴油机转子转速,Me为生成扭矩,Ml为汽车负载扭矩,Je为柴油机转动惯量.

采用比例积分微分(proportion integral differential,PID)控制器调节电子调速器[15].调速器输出命令信号辅助执行机构驱动油门杆,调节每次循环的燃料喷射脉宽,以调节供油量.调速时,燃料喷射脉宽及扭矩存在动态响应延迟现象.脉宽变化延时的传递函数为:

(11)

式中,t′pw为实际脉宽,Dpw为脉宽变化惯性时间常数,tpw为燃料喷射脉宽,s为拉氏变换后的复变量.扭矩变化延时关系同理.

2.3 换热器

该系统采用板翅式换热器进行柴油机排气余热回收[16],冷边气体为环境空气,冷边出口再生空气温度[17]:

(12)

式中:Tc,out为冷边出口再生空气温度,Tc,in为冷边入口环境空气温度,Tw,out为换热器壁面温度,Gc为冷边流体流量,αe为换热器内流体与壁面间换热系数,ηe为换热器换热效率,cp为流体比定压热容,Ae为流体与壁面换热总面积,下标c表示冷边流体.热边出口废气温度同理.

换热器壁面温度:

(13)

式中,mw为壁面金属质量,cpw为壁面材料比热容,Gh为热边流体流量,下标h表示热边流体.

2.4 模型参数

模型参数包括转轮本体参数、柴油机参数、换热器参数及仿真输入参数.由于本系统中余热回收加热所得再生空气温度低于100 ℃,可选用硅胶作为转轮中吸附剂材料[18-19].模型参数如表1所示.在仿真运行中,转轮处理区与再生区均通入环境空气,流量相等,温度为25 ℃,含湿量为0.010 5 kg/kg.

吸附剂在吸附过程中产生的吸附热:

Q=2 260(1+0.284 3e-10.28W).

(14) 表1 模型参数Tab.1 Model parameters

3 模拟结果与分析

3.1 模型稳态验证

根据转轮稳态工作状况,将其沿周向均分为40个扇形体;在同一仿真条件下,将该分布参数转轮模型运行结果与集总参数模型运行结果进行比较,以验证这2个模型的吻合度及其分块数量的合理性.在环境空气流量为700 m3/h时,沿转轮周向的吸附剂温度与吸附率的空间分布情况如图3所示.

图3 集总参数与分布参数转轮模型的仿真运行结果对比Fig.3 Comparison of simulation results of lumped parameter and distributed parameter models of the rotary wheel

对比集总参数与分布参数模型在该稳态下的仿真运行结果,可见分布参数模型结果能够较好地体现出集总参数模型中的吸附剂参数特征,两者拟合良好,且符合实际转轮中温度与湿度的分布情况;分布参数转轮模型中分块数量适中,模型精度满足实际应用需求.因此,可采用此分布参数转轮模型研究柴油机余热回收空气取水系统的动态特性.

3.2 动态过程分析

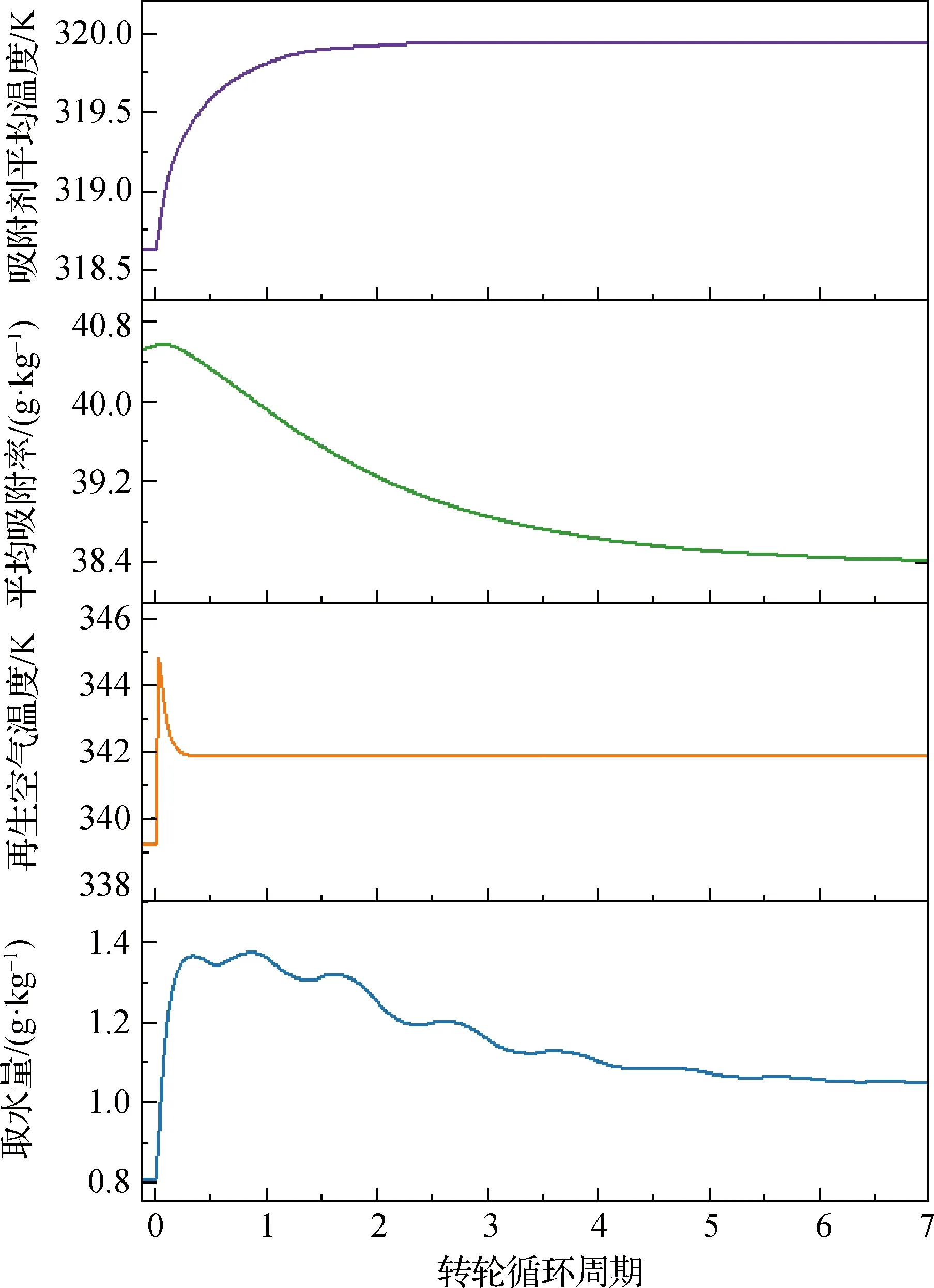

当环境空气流量为700 m3/h,柴油机的目标转速由2 500 r/min阶跃至2 700 r/min时,系统取水量、余热回收换热器出口再生空气温度、转轮内吸附剂温度与吸附率的动态变化情况如图4所示.

图4 余热回收转轮空气取水系统参数的动态变化Fig.4 Dynamic changes of parameters in the rotary wheel atmospheric water harvesting system

当柴油机转速提升,在柴油机调速器控制下,柴油机转速增加引起排气量与排气温度升高,增大了余热回收换热器冷边出口的再生空气温度,从而使转轮工作状态发生变化.由图4可知:调速后4项参数变化幅度均较小,其中,转轮取水量及吸附剂平均吸附率稳定所需时间较长,需转轮循环工作6~7个周期后才达到稳定,前者较后者先稳定,而再生空气温度在0.5个周期内即达到稳定状态;同时,转轮取水量与再生空气温度的变动幅度在前期相对较大,这说明吸附剂平均温度受再生空气温度直接影响,且该影响存在延时性,转轮取水量受再生空气温度影响较大,同时也与吸附剂平均吸附率及平均温度等参数有关.

3.3 环境空气流量影响

由于环境空气的温度和含湿量对转轮达到稳定状态所需的循环次数影响较小[21],因此本文主要研究不同环境空气流量下系统的动态特性,分析环境空气流量对系统动态特性的影响规律.模拟从600~1 100 m3/h范围内不同环境空气流量下,余热回收转轮空气取水系统的运行状况,其中转轮取水量动态变化情况如图5所示.可以看出,不同环境空气流量下转轮取水量的动态变化趋势一致,且随着环境空气流量增大,相同转轮循环周期下取水量不断增加.

图5 不同环境空气流量下系统取水量的动态变化Fig.5 Dynamic variation of system water intake under different environmental air flow

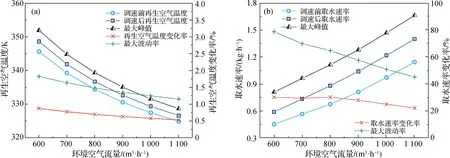

图6对比了不同环境空气流量下,柴油机提速前后转轮再生空气温度与取水速率的稳态值及其变化率,同时展示了提速过程中两参数波动时的最大峰值.可知:随着环境空气流量增加,余热回收得到的再生空气温度不断降低,由柴油机提速带来的温度变化率均在0.5%~1.0%之间,且逐渐趋于平缓;对于转轮取水速率,柴油机提速所带来的影响较大,当环境空气流量在600~800 m3/h之间时,提速前后变化率均接近或达到30%,但影响程度同样随环境空气流量增加而减弱.另外,再生空气温度与取水速率在提速过程中的最大波动率均随环境空气流量增加而明显降低,说明在转轮空气流量较大时,系统变工况下的稳定性更好.

图6 调速前后不同环境空气流量下再生空气温度(a)和取水速率(b)对比Fig.6 Comparison of temperature of regenerated air (a) and water intake rate (b) before and after speed regulation under different environmental air flow

在流道横截面积不变的情况下,环境空气流量增加引起流速上升,从而使其在流道内与吸附剂等组分间的传热传质系数增大;但与此同时,其在转轮内停留时间缩短,且环境空气流量的增加使得余热回收换热器冷边出口的再生空气温度降低,影响吸附剂再生脱附程度.然而,由图5结果可知,随着环境空气流量增加,再生区出口空气含湿量随着环境空气流量的增加而增大,即吸附剂的吸附与脱附率反而升高.综上所述,环境空气流量对转轮取水性能及动态特性的影响较复杂;同时,考虑到实际运行中转轮内硅胶吸附剂的再生温度应控制在60~80 ℃,而当环境空气流量超过1 000 m3/h时,在柴油机额定转速(2 700 r/min)下余热回收得到的再生空气温度低于60 ℃.因此,虽然理想情况下增加流量能显著增大取水速率,但是为兼顾硅胶吸附性能及系统的取水速率和运行稳定性,环境空气流量应维持在800~1 000 m3/h.

4 结 论

本文基于转轮吸附脱附循环工作机理,构建其分布参数仿真模型,并将其与柴油机和换热器模型配合组成余热回收转轮空气取水系统,研究柴油机工况变化过程中余热回收转轮空气取水系统的动态特性.

1) 柴油机转速提升时,转轮取水量和吸附剂平均吸附率重新稳定所需时间较长,需转轮循环工作6~7个周期;

2) 对于转轮取水动态特性,取水量受再生空气温度影响较大,柴油机提速时两者均在前期变化幅度较大;

3) 转轮处理区与再生区入口空气流量相等时,环境空气流量变化对系统在柴油机提速后重新达到稳定状态所需的循环次数几乎没有影响,但流量较大时系统变工况下的稳定性更好;

4) 当环境空气流量高于1 000 m3/h时,余热回收得到再生空气温度较低,而流量低于800 m3/h时系统变工况运行的稳定性较差,因此环境空气流量应维持在800~1 000 m3/h.

后续可在此模型基础上,以转轮取水量等指标为目标,进一步开展对取水系统的控制与运行优化研究.

——“AABC”和“无X无X”式词语