进气压力、预混比和喷油定时对低负荷活性控制压燃燃烧与排放特性的影响

韩伟强,唐国强,汪 欣,罗 强,陆远国

(1.汽车测控与安全四川省重点实验室(西华大学),四川 成都 610039;2.四川省南充市生态环境局,四川 南充 637000;3.四川启涅科技有限公司,四川 广元 628000)

NOx会导致酸雨和光化学烟雾等污染,颗粒物是导致雾霾天气的主要原因,二者对大气环境造成的污染已不容忽视.柴油机的大量使用是产生NOx和颗粒物最主要的来源之一,通过改善柴油机的排放来减少环境污染是内燃机领域一个极为重要的议题.而内燃机的排放主要取决于缸内燃料的燃烧过程等.近年来,废气再循环(exhaust gas recalculation,EGR)、喷油策略、燃料优化和新型燃烧模式等技术的提出和发展使得内燃机减排方式趋向多元化[1-5].其中,新型燃烧模式在高效燃烧和清洁排放上潜力巨大,如均质充量压燃(homogeneous charge compression ignition,HCCI)已被证明能够同时实现NOx和颗粒物的近零排放[6-9].然而,HCCI主要受化学动力学驱动,存在着火时刻和燃烧速率难以控制等问题,并且不能扩展到高负荷工况.随着研究的不断深入,学者们发现当HCCI在不同负荷下工作时,所需的最佳总燃料反应性是不同的[10-12].当HCCI发动机在小负荷(如平均有效压力<200 kPa)下工作时,可使用具有良好自燃性的柴油(十六烷值约45)来改善燃烧;当负荷增加时,可以通过降低总燃料反应性(十六烷值约27)来减缓化学反应速度,从而将HCCI发动机的平均有效压力扩展到1.6 MPa[13-14].基于此,Kokjohn等[15]提出了一种新的燃烧模式——活性控制压燃(reactivity controlled compression ignition,RCCI).这种燃烧模式通过进气道喷射低活性燃料和缸内直喷高活性燃料的方式能够实现混合气温度、当量比和活性的分层,从而实现着火时刻和燃烧速率的控制,在拓展负荷工况的范围上更具潜力[16-19].此外,由于其独特的燃烧组织形式,RCCI模式下的缸内混合气温度、当量比及活性的分布和分层是影响和改变燃烧过程和尾气排放的根本原因[20-22].

大量研究表明,缸内混合气的分布和分层受喷油定时(start of injection,SOI)、进气压力(inlet pressure,IP)和预混比(premixing ratio,PR)的影响很大.Benajes等[23]在柴油机上对汽油/柴油RCCI的试验和仿真研究发现,增加PR会降低整体反应活性,导致滞燃期减小,混合气分层得到改善,从而降低颗粒物排放.Ma等[24]在一台改进过的单缸柴油机上研究了喷油策略对燃烧和排放的影响,结果表明,在RCCI燃烧模式中,采用较高的PR可以实现NOx和颗粒物的超低排放,且喷油策略和SOI共同影响混合气的活性分层和当量比分层.金超等[25]对柴油机的仿真研究发现,IP有助于混合气的分层,通过对缩口直喷燃烧室内气流特性、轨压和IP的优化匹配,可以有效地控制滞燃期、预混合燃烧比例和扩散燃烧过程,有效地降低NOx和颗粒物的排放.在RCCI燃烧模式中,陈桢皓等[26]在一台单缸柴油机上研究了IP对柴油微引燃乙醇发动机的影响,结果表明:随着IP的增加,柴油喷入气缸内的温度和压力增大,柴油燃烧更充分,导致滞燃期减小,燃烧持续期延长;此外,NOx排放降低,但碳氢化合物(hydrocarbon,HC)与CO排放有所增加.韩伟强等[20]在一台改装过的六缸发动机下研究了SOI对乙醇/柴油RCCI燃烧和排放的影响,结果表明:随着SOI的提前,燃料混合时间变长,缸内混合气活性和当量比梯度减小,滞燃期增大;随着SOI进一步提前,缸内局部高活性区域减少,燃烧速度缓慢,局部高温区域减少,导致NOx排放降低.Kokjohn等[27]在一台光学发动机上结合缸内平面激光诱导荧光技术对混合气进行研究,结果表明在RCCI模式中,点火延迟和放热率主要由活性和当量比的分层共同决定:过早的SOI将导致分层不足,而太晚的SOI可能导致分层过度,不充分或过量的分层将会导致过高的放热率和压力升高率.

目前,学者们针对SOI、IP或PR等单一因素对RCCI发动机燃烧和排放特性的影响展开了研究,但多因素对RCCI燃烧和排放的共同影响却少有涉及.事实上,多因素共同研究是提出最优燃烧控制策略的基础.而目前针对低温燃烧(low temperature combustion,LTC)、HCCI和预混充量压然(premixed charge compressed ignition,PCCI)等燃烧方式的多因素共同作用对发动机燃烧和排放的综合影响研究较多.但值得注意的是,RCCI燃烧模式从本质上不同于上述燃烧模式,其高效清洁燃烧的本质是燃烧从单纯的多点自燃转变为火焰传播与自燃共存[28].传统燃烧模式和LTC模式只存在温度和当量比2种分层;而RCCI燃烧模式存在温度、当量比和活性3种分层,其中活性分层是影响RCCI燃烧的最主要因素.这就可能使得SOI、IP和PR的共同作用对RCCI发动机燃烧和排放特性的影响与其他燃烧方式有所不同.因此,本文基于一台改装的六缸重型柴油机,研究了不同SOI、IP和PR对低负荷汽油/柴油RCCI燃烧和排放特性的共同影响,旨在丰富SOI、IP和PR的共同作用对低负荷RCCI燃烧和排放的认识,为探索RCCI低负荷区域的最优燃烧控制策略提供数据支撑.

1 设备及方案

1.1 实验平台

对一台六缸四冲程涡轮增压柴油机进行改造以满足RCCI燃烧模式的实验要求,该发动机的压缩比为17.5,排量为8.484 L.RCCI的燃料系统提供两种活性不同的燃料,高活性(高十六烷值)燃料柴油通过缸内直喷提供,而低活性(高辛烷值)燃料汽油则经进气道喷射提供.两种燃料的理化特性如表1所示.因此,为了实现RCCI燃烧,在原发动机的进气管上增加了一套燃料供给系统,使得汽油可以通过进气道喷射进入气缸参与燃烧,其喷射压力和喷射时刻分别为500 kPa和-360° CA ATDC(上止点后曲轴转角),喷射脉宽由电子控制单元(electronic control unit,ECU)控制.

表1 燃料性质Tab.1 Fuel properties

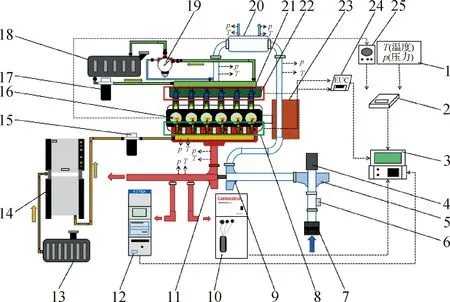

图1为实验平台的示意图.使用电涡流测功机DW630对发动机的工况进行控制;缸压数据通过压电式压力传感器Kistler 6125C进行测量,并经电荷放大器Kistler 5011B放大后由采集卡NI-USB 6353实时采集,最后经由LabVIEW编写的离线燃烧分析系统计算出放热率和缸压等燃烧参数.

实验所得的排放数据主要通过两台设备测量与分析,其中Horiba-MEXA7100DEGR主要测量分析常规气体排放,包括HC、CO、NOx等,设备的精度范围为±1.0%;Cambustion DMS 500 Mk Ⅱ主要测量分析颗粒物的粒径分布,设备的精度范围为±3.0%.两台设备都安装在排气口附近的尾气取样处,如图1所示.

1.温度压力信号;2.采集卡;3.电脑;4.电动机;5.压缩机; 6.空气流量计;7.空气滤清器;8.高压共轨;9.增压器;10.颗粒 物分析仪;11.涡轮机;12.气体分析仪;13.柴油油箱;14.油耗仪; 15.柴油滤清器;16.缸压传感器;17.汽油滤清器;18.汽油油箱; 19.背压控制阀;20.空气中冷器;21.汽油油轨;22.进气道 喷油器;23.电涡流测功机;24.ECU;25.电荷放大器.图1 实验平台示意图Fig.1 Schematic of test platform

Horiba-MEXA7100DEGR检测结果为气体排放的质量浓度数据,HC、NOx、CO的质量排放量分别由式(1)~(3)求得[29]:

Me(HC)=4.79×10-4×φwet(HC)×

GEXHW/P,

(1)

Me(NOx)=1.587×10-3×φwet(NOx)×

GEXHW/P,

(2)

Me(CO)=9.66×10-4×φwet(CO)×GEXHW/P.

(3)

式中:Me(HC)、Me(NOx)、Me(CO)分别表示HC、NOx、CO的校正排放浓度,g/(kW·h);φwet(HC)、φwet(NOx)、φwet(CO)分别表示HC、NOx、CO的湿基排放浓度,10-6;GEXHW表示发动机排出废气的平均分子质量流量,g/h;P表示发动机的有效功率,kW.

1.2 实验方法

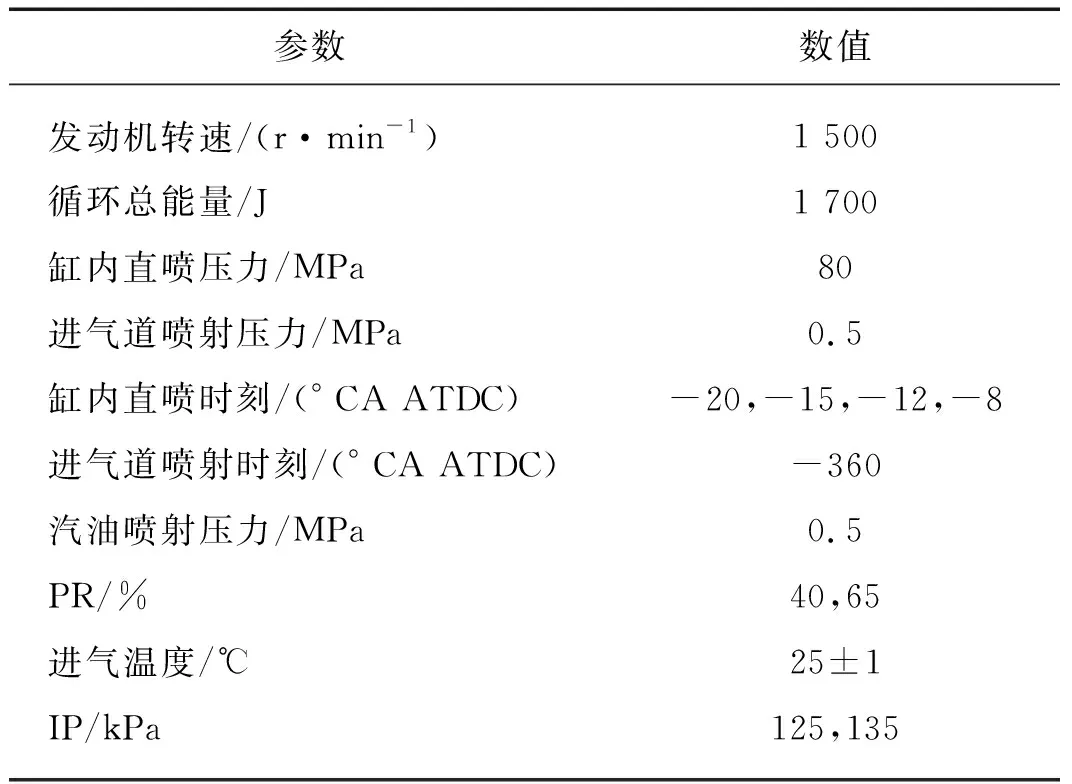

实验控制参数如表2所示,本研究的实验发动机在转速1 500 r/min下运行,每次循环输入气缸的总能量为1 700 J.实验过程中,冷却水温与机油温度分别保持在(80±1) ℃和(85±1) ℃.为研究不同SOI、IP和RP对RCCI柴油机燃烧和排放特性的共同影响,设置SOI为-8°~-20° CA ATDC,其中,选取两种IP和PR进行对比和分析,IP分别为125和135 kPa,而PR分别为40%和65%.PR定义为进气道喷射的低活性燃料即汽油所含的能量占每循环总输入能量的比例,如式(4)所示:

(4)

式中:m1为进气道喷射燃料汽油的质量流量,kg/h;Q1为汽油的低热值,MJ/kg;m2为缸内直喷燃料柴油的质量流量,kg/h;Q2为缸内直喷柴油的低热值,MJ/kg.

表2 实验控制参数Tab.2 Control parameters of test

2 结果与分析

2.1 对燃烧特性的影响

在RCCI燃烧过程中,当缸内未达到汽油开始自燃的条件时,SOI会影响柴油喷入气缸时缸内的温度和压力,从而影响达到符合着火条件(当量比、温度和压力)所需的时间.而IP和PR同样会对缸内的整体当量比、温度和压力造成影响,从而改变燃烧过程.

图2为RCCI燃烧过程,可以看出,由于特殊的燃料供给方式,汽油/柴油RCCI的高温放热主要由两个阶段组成:第一阶段主要是包括大部分柴油的预混燃烧和少量汽油的燃烧,这一阶段释放了大量的热量,是RCCI燃烧的主要放热阶段;第二阶段主要是由少量柴油的扩散燃烧和大部分汽油的预混燃烧组成.滞燃期是累积放热率为10%对应的曲轴转角,其对放热率和缸压等有重要影响.缸压对发动机的燃烧稳定性和噪声等有直接影响,研究缸压峰值可以在一定程度上反映缸内燃烧情况.因此,下文将分别分析SOI、IP和PR对RCCI放热过程、燃烧滞燃期及缸压峰值的影响规律.

图2 RCCI燃烧过程 Fig.2 RCCI combustion process

图3显示了SOI、IP和PR对放热过程和滞燃期的影响,其中,SOI、IP和PR对第一阶段放热率峰值的影响如图3(a)所示,可以看出:随着SOI的提前,第一阶段放热率峰值逐渐增加,这是因为随着SOI的提前,缸内滞燃期增大(图3(e)),导致缸内燃料与空气混合时间变长,活性梯度下降,柴油局部当量比降低,着火所需环境温度增加,从而使混合气燃烧更加剧烈.IP的增大会使第一阶段放热率峰值小幅下降,对其影响程度在较小PR条件下更大,并且还会导致滞燃期减小.增大PR不会改变IP对滞燃期的影响规律,但会改变IP对滞燃期的影响程度,特别是在SOI靠近上止点时,如:在PR=40%时,IP对滞燃期的影响程度随SOI的推迟而减弱;而在PR=65%时,IP对滞燃期的影响程度随SOI的推迟而增强.PR增大后,第一阶段放热率峰值减小,这主要是因为PR的增大降低了柴油扩散燃烧比例,缸内燃烧变得缓和.而PR对滞燃期的影响稍显复杂:在SOI=-20°~-12° CA ATDC时,PR对滞燃期几乎没有影响.在SOI=-12°~-8° CA ATDC、IP=125 kPa时,增大PR后滞燃期增大;而在IP=135 kPa时,PR的增大反而使滞燃期减小.

SOI、IP和PR对第一阶段放热率峰值所对应相位的影响如图3(b)所示,可以看出:第一阶段放热率峰值所对应相位主要受SOI的影响,随着SOI的提前,第一阶段放热率峰值所对应相位不断提前,这是因为滞燃期增大,燃烧更加完全,在较早的曲轴转角下完成燃烧放热,使得燃烧重心提前;PR和IP的改变不影响第一阶段放热率峰值所对应相位随SOI的变化规律.

SOI、IP和PR对第二阶段放热率峰值的影响如图3(c)所示,可以看出:在PR=40%时,随着SOI的提前第二阶段放热率峰值逐渐降低,而IP的增加对第二阶段放热率峰值影响较小;而在PR=65%时,随着SOI的提前第二阶段放热率峰值先增加后小幅降低,而IP的增加明显使放热率峰值大幅降低.PR增大后,第二阶段放热率峰值增加,且对第二阶段放热率峰值的影响程度随SOI的提前逐渐增强,这主要是因为PR的增大提高了预混燃烧的比例,而第二阶段的放热率又主要是由大部分汽油燃烧所致.而随着SOI的进一步提前,PR对第二阶段放热率峰值的影响程度不断增强,这可能是SOI与PR共同作用的结果.

SOI、IP和PR对第二阶段放热率峰值所对应相位的影响如图3(d)所示,可以看出:与第一阶段放热率峰值所对应相位相似,第二阶段放热率峰值所对应相位也主要受SOI的影响,随着SOI的提前第二阶段放热率峰值所对应相位逐渐提前,原因与第一阶段放热率峰值所对应相位的一致.同样地,PR和IP的改变也不影响第二阶段放热率峰值所对应相位随SOI的变化规律.

(a)和(b)分别为第一阶段放热率峰值及其对应相位;(c)和(d)分别为第二阶段放热率峰值及其对应相位;(e)为滞燃期.图3 SOI、IP和PR对放热过程和滞燃期的影响Fig.3 Effects of SOI,IP and PR on heat release process and ignition delay

SOI、IP和PR对缸压峰值的影响如图4(a)所示,可以看出:随着SOI的提前缸压峰值逐渐增加,这是因为随着SOI的提前,第一阶段放热率峰值不断增加(图3(a)),这一阶段释放了大量热量,缸压峰值随之增大.IP的增大使缸压峰值增加,且在较小PR条件下,IP对缸压峰值的影响程度更大.例如,在SOI=-20° CA ATDC、PR=65%时,IP的增加使缸压峰值从8.77 MPa增加到9.00 MPa,增加了0.23 MPa;而在PR=40%时,增大IP后,缸压峰值从8.92 MPa增加到9.52 MPa,增加了0.60 MPa.PR增大使缸压峰值降低,这是因为PR的增加降低了柴油燃烧比例,第一阶段放热率峰值减小(图3(a)),缸压峰值随之降低.

图4 SOI、IP、PR对缸压峰值(a)、最大累积放热量(b)、缸内平均温度峰值(c)、压力升高率峰值(d)和有效热效率(e)的影响Fig.4 Effects of SOI、IP、PR on peak cylinder pressure (a),maximum cumulative heat release (b),average temperature peak in cylinder (c),peak pressure rise rate (d) and effective thermal efficiency (e)

SOI、IP和PR对最大累积放热量的影响如图4(b)所示.最大累计放热量为放热率与曲轴转角的积分,能在一定程度上反映缸内燃烧基本情况.可以看出:随着SOI的提前,最大累积放热量逐渐增加,这是因为随着SOI的提前,第一阶段放热率峰值不断增加(图3(a)),这一阶段释放了大量热量.在不同PR条件下,IP对最大累积放热量的影响规律不同:在PR=40%时,IP增大使最大累积放热量增加;而PR=65%时,IP增大反而使最大累积放热量减少,且减少幅度随SOI的提前逐渐增大.PR增大使最大累积放热量减少,IP和PR的变化不改变最大累积放热量随SOI的变化规律,但IP的增大会使PR对最大累积放热量的影响程度增强.例如:在SOI=-12° CA ATDC、IP=125 kPa时,PR的增大使最大累积放热量从1 290.50 J减少到1 251.31 J,减少了39.19 J;而在IP=135 kPa时,PR增加使最大累积放热量从1 353.09 J减少到1 248.69 J,减少量高达104.40 J.

SOI、IP和PR对缸内平均温度峰值的影响如图4(c)所示.缸内平均温度峰值可以在一定程度上反映缸内温度的高低,其对NOx与颗粒物的生成有直接关系.可以看出:缸内平均温度峰值随着SOI的提前而增加,这是因为随着SOI的提前,着火延迟增加,缸内混合气更加均匀,柴油与空气的充分混合提高了预混燃烧比例,从而提高了燃烧速率,最终导致缸内平均温度增加.IP的增大使缸内平均温度峰值减小,增大PR不会改变缸内平均温度峰值随IP的变化规律,但会使IP对缸内平均温度峰值的影响程度增强.以SOI=-20° CA ATDC为例,在PR=40%时,IP增大使缸内平均温度峰值从1 535.73 K减小到1 460.20 K,减小了75.53 K;而在PR=65%时,缸内平均温度峰值从1 547.95 K减小到1 426.62 K,减小了121.33 K.在不同IP和SOI条件下,PR对缸内平均温度峰值的影响表现出不同的规律:在IP=125 kPa时,PR增大使缸内平均温度峰值增大;而在IP=135 kPa时,PR增大反而使缸内平均温度峰值减小.

图5 SOI、IP和PR对气体排放特性的影响Fig.5 Effects of SOI,IP and PR on gas emission characteristics

SOI、IP和PR对压力升高率峰值的影响如图4(d)所示.压力升高率峰值反映了缸内压力的变化速率,对缸内燃烧性能、噪声和油耗等有较大影响.可以看出:压力升高率峰值随着SOI的提前而增大,这是因为随着SOI的提前,缸内混合气混合更加均匀,燃烧相位提前,导致更多热量集中在上止点前释放,压力升高率峰值陡增.IP的增大使压力升高率峰值降低,PR增大不改变IP对压力升高率峰值的影响规律,但在较小PR条件下,IP对压力升高率峰值的影响程度更强.例如:在SOI=-15° CA ATDC、PR=40%时,增大IP后,压力升高率峰值从0.89 MPa/(° CA)减小到0.86 MPa/(° CA),减小了0.03 MPa/(° CA);而在PR=65%时,IP的增大使压力升高率峰值从0.70 MPa/(° CA)减小到0.69 MPa/(° CA),仅减小0.01 MPa/(° CA).PR增大使压力升高率峰值降低,这主要是因为PR的增大降低了柴油预混燃烧部分,第一阶段放热率大幅减少(图3(a)),燃烧变得缓和,从而降低了压力升高率峰值.

SOI、IP和PR对有效热效率的影响如图4(e)所示,可以看出:随着SOI的提前有效热效率先缓慢增加后减小.例如:在IP=125 kPa、PR=40%、SOI=-12°~-8° CA ATDC时,有效热效率从23.81%增加到24.28%;而在SOI=-20°~-12° CA ATDC时,有效热效率从24.28%减小到22.77%.IP的增加对有效热效率基本无影响;而PR增大使有效热效率显著降低.这是因为在小负荷RCCI下,混合气的着火模式为柴油引燃汽油,PR增大后,一方面混合气中汽油增加,柴油减少,汽油抢夺由柴油产生的自由基能力增强,导致滞燃期增大(图3(e));另一方面,较少的柴油导致混合气着火点减少,进而引起第一放热率峰值下降(图3(a)),而第二放热率峰值增加(图3(c)),导致集中放热程度下降,有效热效率降低[30-31].

2.2 对排放特性的影响

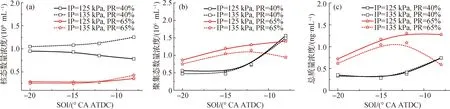

SOI、IP和PR对HC排放的影响如图5(a)所示,可以看出:HC排放整体上随SOI的提前而降低,这是因为随着SOI的提前,燃料和空气的混合时间延长,柴油被压燃后大幅度地促进了低活性汽油的燃烧,提高了燃烧质量,缸内燃烧温度不断增加(图4(c)),从而促进了HC的氧化.IP的增加整体上使HC排放增加,仅在SOI为-10°~-8° CA ATDC和PR=40%时,IP的增加使HC排放降低.在不同IP和SOI条件下,PR增大使HC排放大幅度增加,特别是在较晚的SOI条件下,如SOI为-8° CA ATDC时,PR由40%增加到65%,在两种IP下HC排放平均增加了12.3 g/(kW·h).虽然随着SOI的提前,PR的增加使HC的排放增幅减小,但是在两种IP下PR的增加也导致HC排放平均增加了5.1 g/(kW·h).

SOI、IP和PR对CO排放的影响如图5(b)所示,可以看出:随着SOI的提前,CO排放不断降低,原因与HC排放一致,PR的增加会加强SOI对CO的影响程度,在PR=65%时,随着SOI的提前,CO排放平均降低了34.62 g/(kW·h);而在PR=40%时,CO排放平均只降低了9.50 g/(kW·h).CO排放随SOI的变化规律不随IP和PR的改变而变化.IP的增大使CO排放增加,这是因为增加IP后,缸内燃烧温度降低,燃烧变得恶劣,不利于后期CO的氧化.同时还发现,PR的增加不改变IP对CO排放的影响规律,但会导致IP对CO排放的影响程度增强,如:在PR=65%时,IP增加使得CO排放平均增加18.32 g/(kW·h);而在PR=40%时,IP增加仅使得CO排放平均增加4.43 g/(kW·h),约为PR=65%时的1/4.在不同IP和SOI条件下,PR的增加在整体上使CO排放增加,较大的IP会加强PR对CO排放的影响程度,且PR对CO排放的影响程度会随SOI的提前而减弱.

图6 SOI、IP和PR对核态(a)和聚集态(b)颗粒物的数量浓度及颗粒物总质量浓度(c)的影响Fig.6 Effects of SOI,IP and PR on number concentration of nuclear (a) and aggregate particles (b) and total mass concentration (c)

SOI、IP和PR对NOx排放的影响如图5(c)所示,可以看出:NOx排放随着SOI的提前而增加,这主要是因为随着SOI的提前,缸内平均温度峰值不断增大(图4(c)),有利于NOx的生成.其他两个因素的变化不改变SOI对NOx排放的影响规律.IP对NOx排放的影响无明显规律.在PR=65%和SOI=-20°~-12° CA ATDC时,IP的增加使NOx排放减少,而在SOI=-8° CA ATDC时,IP的增加反而使NOx排放增加;在PR=40%时,IP对NOx排放几乎没有影响.由此可知,PR的增大会导致IP对NOx排放的影响程度增强.增加PR使NOx排放减少,这主要是因为PR的增加降低了柴油含量,减少了扩散燃烧比例,抑制了缸内局部高温区的形成,使得NOx的排放减少.同时还发现,PR对NOx排放的影响程度会随SOI的提前先减弱再增强,并且在较小IP时,这种趋势更加明显.

SOI、IP和PR对核态颗粒物数量浓度的影响如图6(a)所示,可以看出:核态颗粒物数量浓度随SOI提前的变化规律受到IP和PR的共同影响.在PR=65%时,随着SOI的提前,核态颗粒物数量浓度均先减小后略微增大;在PR=40%时,不同IP条件下SOI对核态颗粒物数量浓度的影响表现出相反的规律,在IP=125 kPa时核态颗粒物数量浓度随SOI的提前逐渐增大,而在IP=135 kPa时核态颗粒物数量浓度则随SOI的提前而减小.在不同PR条件下,IP对核态颗粒物数量浓度的影响随SOI的提前表现出不同的规律.在PR=65%时,随着SOI的提前,IP的增加对核态颗粒物数量浓度的影响程度不大;而在PR=40%时,IP增大使核态颗粒物数量浓度增加,且对其影响程度会随SOI的提前逐渐减弱.PR的增加使核态颗粒物数量浓度减少,这是因为PR的增加降低了柴油扩散燃烧比例,进一步减少了核态颗粒物的生成.

SOI、IP和PR对聚集态颗粒物数量浓度的影响如图6(b)所示,可以看出:聚集态颗粒物数量浓度随SOI提前的变化规律受到IP和PR的共同影响.在PR=65%、IP=125 kPa时,随着SOI的提前,聚集态颗粒物数量浓度逐渐减小;而在IP=135 kPa时聚集态颗粒物数量浓度先增加后减小.在PR=40%时,对所有的IP,聚集态颗粒物数量浓度均随SOI的提前先减小后略微增大.IP的增加使聚集态颗粒物数量浓度减少,这是因为增加IP后,缸内温度降低,抑制了聚集态颗粒物的生成,从而减少了聚集态颗粒物数量浓度.同时,PR的增加还会使IP对聚集态颗粒物数量浓度的影响程度增强,SOI越靠近上止点附近,这种影响越明显.在SOI=-12°~-20° CA ATDC时,对所有的IP,PR的增加均使聚集态颗粒物数量浓度增加;仅在SOI=-8° CA ATDC时,PR增加反而出现聚集态颗粒物数量浓度减少的趋势.

SOI、IP和PR对颗粒物总质量浓度的影响如图6(c)所示,可以看出:颗粒物总质量浓度与聚集态颗粒物数量浓度呈现相似的规律,这是因为颗粒物质量与粒径呈正相关,而颗粒物总质量浓度主要由粒径较大的聚集态颗粒物组成.在PR=65%、IP=125 kPa 时,随着SOI的提前,颗粒物总质量浓度逐渐减少;而在IP=135 kPa时,颗粒物总质量浓度先增加后减少.在PR=40%时,对所有的IP,颗粒物总质量浓度均随SOI的提前先减小后略微增加,IP的增加对颗粒物总质量浓度无显著影响;但在PR=65%时,IP增加使颗粒物总质量浓度明显减少,且对颗粒物总质量浓度的影响程度随SOI的延迟逐渐增强.在不同IP和SOI条件下,PR的增加整体上使颗粒物总质量浓度增加,仅在IP=135 kPa、SOI=-8° CA ATDC时,增大PR反而使颗粒物总质量浓度减少.此外,PR对颗粒物总质量浓度的影响程度还会随SOI的提前先增强后减弱,并且在较大IP条件下,这种趋势更明显.

通过分析SOI、IP、PR 3个因素对RCCI燃烧和排放特性影响规律的定量分析发现,3个因素对不同燃烧和排放特性参数的影响程度存在明显不同,这有助于寻找清洁高效燃烧的具体方案.通过图5(c)可知,NOx对SOI的变化最敏感,降低NOx的最有效措施是推迟SOI.如图4(e)所示,有效热效率对SOI不敏感但对PR敏感,而PR的降低对NOx的影响较小,因此可以通过降低PR来提高有效热效率而不增加NOx的排放.同时从图5(a)、(b)和图6 (c)可以看出HC、CO和颗粒物总质量浓度均对PR敏感,通过降低PR可有效降低上述三者的排放,最终实现清洁高效燃烧.例如,将SOI由-12° CA ATDC推迟到-8° CA ATDC,PR由65%降低至40%,IP保持135 kPa不变时,有效热效率从17.27%增加到23.81%,增加了6.54个百分点;同时,CO、HC和NOx的排放从54.53,13.29和18.73 g/(kW·h)降低到30.20,6.13 和12.51 g/(kW·h),分别降低了44.62%,53.88% 和33.21%;颗粒物总质量浓度从1.00 ng/mL降低到0.59 ng/mL,降低了41.00%.

3 结 论

1) 燃烧特性方面:随着SOI的提前,第一阶段放热率峰值逐渐增加,其对应相位随之提前;PR的增加使第一阶段放热率峰值降低.缸内平均温度峰值、压力升高率峰值、滞燃期和最大累积放热量均随SOI的提前而增加,而有效热效率随SOI的提前先增加后减小;IP的增加会导致缸内平均温度峰值、压力升高率峰值和滞燃期减小,在不同的PR下对最大累积放热量表现出相反的影响.PR增加使得压力升高率峰值和最大累积放热量降低,而对滞燃期和缸内平均温度峰值的影响则略显复杂,在不同的IP下表现出相反的影响规律.

2) 气体排放方面:随着SOI的提前,HC与CO排放降低,而IP和PR的增加均使HC和CO排放增加,且在较大PR条件下,IP的增加对CO排放影响程度更大.而NOx排放则主要受SOI的影响,随SOI的提前逐渐增大,PR的增加使得NOx排放减少,且对其影响程度随SOI的提前先减弱后增强.

3) 颗粒物排放方面:PR的增加使核态颗粒物数量浓度降低,而核态颗粒物数量浓度随SOI的变化规律会受IP和PR的影响;聚集态颗粒物数量浓度与总质量浓度随3个因素的变化规律基本一致.在较小PR下,两者均随SOI的提前呈下降趋势,且均随IP的增加基本保持不变;而在较大PR下,两者均随SOI的提前呈先增后降的趋势,且均随IP的增加明显降低,除SOI=-8° CA ATDC外,其他工况下两者均随PR的增加明显增大.