CRH2A统及CRH380A系列动车组高级修时制动夹钳与制动软管间隙标准优化研究

蔄涛、尹浩、李明星

(中车青岛四方机车车辆股份有限公司技术中心转向架开发部,山东 青岛 266000)

1 研究问题

目前CRH2A 统及CRH380A 系列动车组在设计时对制动夹钳与制动软管间隙的技术要求为“在制动夹钳缓解状态下,制动软管与制动卡钳的最小间隙为15mm,两相邻制动软管之间的最小间隙为15mm”。

高级修规程规定“制动夹钳动作试验后,在制动夹钳缓解状态下检测制动夹钳与制动软管之间的间隙不小于15mm;拖车转向架两相邻制动软管之间的间隙不小于15mm。当检测间隙小于15mm 时,须进行调整,调整后制动夹钳动作-缓解循环3 次以上后再次测量,直至间隙满足要求”。

动车组运行过程中制动盘和闸片存在磨耗,随着磨耗量的增加,夹钳后端闸调器处逐渐向外扩展,因此高级修时部分制动夹钳与制动软管的间隙存在小于15mm 的现象。

针对制动盘和闸片磨耗对夹钳与制动软管间隙的影响,从结构尺寸以及实车测量数据进行分析,制定相关解决措施,同时开展理论与实践相结合的优化研究方法。

2 结构介绍

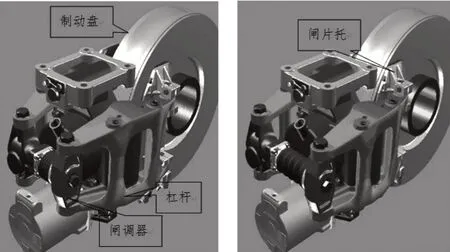

CRH2A 统及CRH380A 系列动车组使用的制动夹钳为四点式制动夹钳。制动夹钳制动时,闸调器扩展,制动夹钳缓解时,闸调器收缩,且随着闸片与制动盘的磨耗,闸调器往外扩展,具体如图1 所示。

图1 闸调器调整前后状态示意图

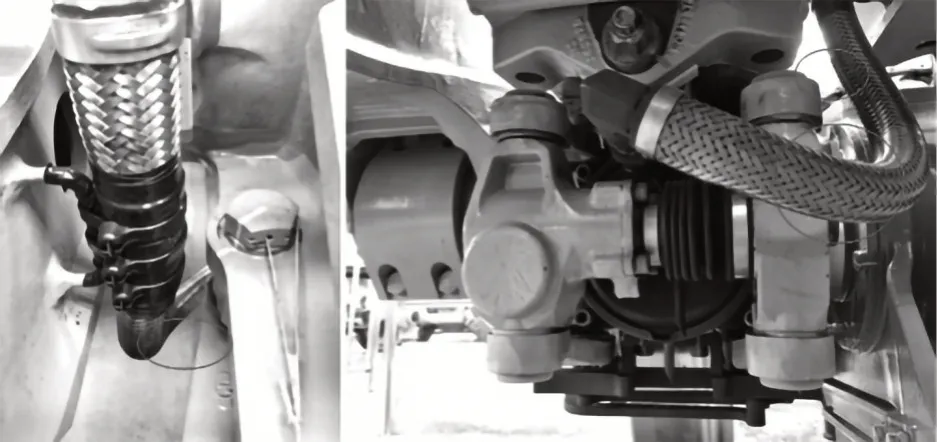

在构架上组装制动软管及制动夹钳后,两者间最小间隙一般位于闸调器附近,其中制动软管通过构架管路锥螺纹、构架焊接U 型支架、夹钳制动缸锥螺纹进行固定,在应用过程中位置不会发生变动。而闸调器会随着闸片与制动盘的磨耗而动作,为确保软管与夹钳间不发生抗磨,因此在组装后需控制两者间距,如图2 所示。

图2 制动夹钳与制动软管间隙示意图

3 理论间隙分析

3.1 理论计算

根据制动夹钳杠杆结构,可以通过外部杠杆比、制动盘及闸片磨耗值、制动盘与闸片间隙值,按照三角函数理论计算出闸调器单侧向外扩展值。相关参数示意图见图3。

图3 缓解状态下相关参数示意图

计算公式及参数为:

式(1)中:L 为闸调器单侧向外扩展值;L1 为杠杆前臂长度;L2 为杠杆后臂长度;X1 为闸片磨耗值;X2 为制动盘磨耗值;D 为单侧制动盘与闸片间隙值。

CRH2A 统及CRH380A 系列动车组相关制动参数见表1。

根据表1 所示,CRH2A 统及CRH380A 系列动车组制动夹钳前臂长度、后臂长度、轮盘磨耗最大值、轴盘磨耗最大值、闸片与制动盘单侧间隙范围均相同。这是因为CRH2A 统动车组闸片磨耗最大值为14mm,CRH2C2、CRH380A(统)动车组闸片磨耗最大值为12mm,且轴盘磨耗速率一般大于轮盘,所以综合考虑选取CRH2A 统动车组轴盘夹钳进行间隙分析。同时,根据现车正常磨耗数据分析可知,CRH2A 统动车组120 万km 的高级修周期间隔内制动盘磨耗的平均值为0.984mm,最大值为1.74mm。

表1 相关制动参数表

车型轮盘磨耗最大值/mm轴盘磨耗最大值/mm闸片磨耗最大值/mm单侧制动盘与闸片间隙范围/mm 杠杆前臂长/mm 杠杆后臂长/mm CRH380A(L)CRH2A统3 3 5 5 12 14 2±0.8 2±0.8 267 267 186 186

3.1.1 高级修时闸片不同磨耗阶段间隙分析

高级修时在已知闸片不同磨耗阶段情况下,按照公式1 计算出在120 万km 的高级修周期间隔内闸调器单侧向外扩展值,以此选择相应的制动夹钳与制动软管的间隙,保证该间隙制动夹钳与制动软管始终不接触。这里将不同闸片磨耗阶段分为A、B 两个阶段,具体分析如下:

首先,A 阶段:高级修时实测单侧闸片磨耗小于半磨耗。

因为A 阶段包括新品闸片,所以综合考虑此阶段的高级修制动夹钳与制动软管间隙标准按照新造图纸技术要求执行,即制动夹钳与制动软管间隙不小于15mm。

其次,B 阶段:高级修时实测单侧闸片磨耗大于等于半磨耗。

从表2 可以看出,在正常运用情况下,120 万km的高级修周期间隔内闸调器向外扩展最大值为8.04mm。所以综合考虑建议B 阶段时高级修制动夹钳与制动软管间隙标准修订为不小于12mm。

表2 B 阶段闸调器向外扩展值分析

序号轴盘情况分类闸片可能磨耗最大值X1/mm 制动盘磨耗值X2/mm 单侧制动盘与闸片间隙值D/mm闸调器单侧向外扩展值L/mm 1 2 120万km现车磨耗速率平均值120万km现车磨耗速率最大值7 7 0.984 2.8 7.51 1.74 2.8 8.04

3.1.2 CRH2A 统动车组间隙标准优化

为标准规范统一,CRH2A 统动车组制动夹钳与制动软管间隙标准皆按照轴盘夹钳标准优化,即高级修时A 阶段间隙标准不小于15mm,B 阶段间隙标准不小于12mm。

3.2 CRH2A 统及CRH380A 系列动车组高级修间隙分析

CRH2A 统及CRH380A 系列动车组按照CRH2A统动车组分析方法选取A、B 阶段高级修时,制动夹钳与制动软管间隙检测标准同时为标准规范统一,优化的间隙标准为高级修时A 阶段间隙标准不小于15mm,B 阶段间隙标准不小于12mm。

4 实车验证

为对理论结果进一步分析,采用厚度分别约为30.65mm(新品)和20.28mm(存在磨耗)的两套闸片对10 个CRH2A 统动车组轴盘制动夹钳进行实车验证。通过测试上述两种闸片安装后制动夹钳闸调器与制动软管的间隙值(转向架横向Y 方向),换算出闸片磨耗1mm 时闸调器向外扩展值,具体验证数据如表3 所示。

表3 现场实车数据表

轴盘制动夹钳安装新品闸片时间隙值/mm安装存在磨耗闸片的间隙值/mm两次间隙差值/mm闸片厚度的差值/mm单侧闸片磨耗1mm时闸调器向外扩展值K/mm 1 2 3 4 5 6 7 8 9 1 0 26.69 22.73 22.74 25.11 26.40 22.85 18.93 24.60 18.01 22.41 19.39 14.85 17.55 19.72 20.02 15.75 12.39 19.31 11.65 14.91 7.3 7.88 5.19 5.39 6.38 7.1 6.54 5.29 6.36 7.5 7.88 6.49最大值平均值注:此次现场验证中“单侧闸片磨耗1mm”相当于“运用过程中单侧闸片托缩进1mm”————10.37 10.37 10.37 10.37 10.37 10.37 10.37 10.37 10.37 10.37 10.37 10.37 0.70 0.76 0.5 0.52 0.62 0.68 0.63 0.51 0.61 0.72 0.76 0.63

通过用现场实车数据中的单侧闸片磨耗1mm(即单侧闸片托缩进1mm)时闸调器向外扩展的最大值和平均值计算120 万km 高级修周期间隔内闸调器单侧向外扩展值,从而对优化后的间隙标准进行对比验证。因为此次变更内容为B 阶段的标准变更,所以对B 阶段进行了验证,具体验证结果见表4。

表4 B 阶段数据对比验证表

轴盘情况分类单侧闸片托缩进1mm时闸调器向外扩展值K/mm检修后单侧闸片可能磨耗最大值X1/mm轴盘磨耗最大值X2/mm轴盘与夹钳单侧间隙最大值D/mm检修后闸调器扩展最大值L/mm优化后的间隙标准J/mm平均值:0.63 0.984 2.8 6.79不小于12mm 120万km现车磨耗速率平均值最大值:0.76 0.984 2.8 8.20不小于12mm平均值:0.63 1.74 2.8 7.27不小于12mm 120万km现车磨耗速率最大值最大值:0.76 7 7 7 7 1.74 2.8 8.77不小于12mm注:L=K×(X1+X2+D)

通过表4 可以看出:优化后的间隙标准可以满足120 万km 的高级修周期间隔内制动夹钳与制动软管间隙要求,所以此优化的间隙标准通过现场验证。

5 标准优化后工作量减少分析

为了验证优化后的标准对高级修时调整工作量减少的程度,根据前期现场采集的18 列CRH2A 统动车组拖车的关于闸片磨耗与制动软管制动夹钳间隙数据范围,进行了标准优化后的调整工作量减少分析,具体如表5 所示。

表5 现场数据与理论分析对比验证

闸片磨耗阶段总个数节约工作量A B 644 380原标准下需要调整的个数326 292标准优化后需要调整的个数326 80无72.6%

A 阶段,由于标准没有变化,所以没有节约工作量。但此阶段闸片厚度普遍偏厚,闸调器与新造相比向外扩展较小,大部分需要调整的间隙可以通过活接头调节制动软管(调节后需紧固活接头),实现间隙调整,工作量较小。

B 阶段,闸片厚度偏薄,闸调器与新造相比向外扩展较大,存在较多只通过调整制动软管活接头无法实现间隙调整的情况,优化标准前只能通过更换较厚闸片来实现间隙调整,工作量较大。根据表5 所示,标准优化后在B 阶段可以节约72.6%的调整工作,可以节约大部分工作量。

6 结语

根据理论计算和实际数据验证,并以安全运营为首要原则,建议将CRH2A 统及CRH380A 系列动车组高级修时制动夹钳与制动软管间隙标准修订如下:

制动夹钳动作试验后,在制动夹钳缓解状态下检测制动夹钳与制动软管之间的间隙,当单侧闸片磨耗大于等于半磨耗时,制动夹钳与制动软管间隙不小于12mm;当单侧闸片磨耗小于半磨耗时,制动夹钳与制动软管间隙不小于15mm。当一套闸片存在偏磨时闸片磨耗取最小值。当检测间隙不满足相应要求时,须进行调整,调整后制动夹钳动作-缓解循环3 次以上后再次测量,直至间隙满足要求。

综上所述,该优化分析研究系统考虑了制动夹钳、制动盘、制动闸片的结构关系,同时采用理论与实践相结合的方法,在保证产品质量、安全的情况下,进一步精细优化标准,实现成本的合理缩减,这也为如何解决该系列问题提供了参考。