基于PLC与组态技术的气体超声波流量计校准平台

胡开明,李跃忠,刘薇

(1. 东华理工大学长江学院,江西抚州 344000;2.东华理工大学江西省新能源工艺与装备工程技术研究中心,江西南昌 330013)

0 前言

气体超声波流量计是利用超声声学原理工作的新型流量测量仪表,目前广泛应用于大管径气体流量测量中,具有计量稳定可靠、量程比大、无压损、安装方便、非接触测量等一些突出优点,是一种较为理想的节能型流量计,受到流量计量行业的广泛认可和极大关注。因此很有必要研制满足气体超声波流量计计量的标准装置,构建检定系统,提高计量水平。随着气体超声波流量计在西气东输等大规模工程项目中的应用,大管径流量计计量需求越来越大,但大型流量计检定系统造价过于昂贵,难以普遍应用推广。本文作者在分析气体超声波流量计工作原理的基础上,搭建结构简单、耗能少的气体超声波流量计校准平台,在保证气体超声波流量计计量准确的同时有效降低成本,提高检定的自动化水平。

1 超声波气体流量计校准原理与结构组成

1.1 超声波传输原理

气体超声波流量计是通过检测气体流动对超声波脉冲的作用,以测量体积流量的仪表。气体超声波流量计是将超声波换能器接收到的发射器发出的声波信号经放大、整形、滤波处理成电信号,进行体积计算,进而实现气体流量检测的目的。其最常见的测量方法是时差法。时差法气体超声波流量计是根据超声波脉冲在顺流和逆流中的传播时间差计算气体流速的仪表,在其管道的上下游分别安装了一对超声波换能器A和B,超声波传播声道长度为,管道直径为,声道与管道横截面积直径所呈的锐角为,超声波在静止气体中传播的声速为,为超声波传输路径方向的气体线平均流速,则有:

(1)

其中:Δ为顺逆流传播的时间差。

1.2 结构组成

标准表法校准是将标准表和待校准流量计串联起来,在相同的时间间隔内连续通过标准流量计和被检流量计,用比较的方法确定被检流量计准确度的方法。根据标准表法获得被测仪表体积值的方程:

(2)

式中:为被测表体积(m);为标准表处的压力(kPa);为被测表处的温度(K);为被测表处的压力(kPa);为标准表处的温度(K);为标准表的流量值。

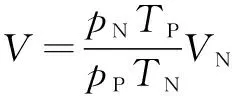

校准装置标准表选取喷嘴式气体流量计,气体超声波流量计为待测表。该校准平台是以空气作为气源,空气通过真空泵生成负压气源,稳定后气源经过前储气罐缓冲,在电动阀的控制下调节气体流速,经过标准表测试后,通过后储气罐缓冲,再经过待测气体超声波流量表流出。此系统选用DN50的气体管道,采用管道内压缩空气为研究对象,包含PLC控制器、温度、压力检测等器件。PLC采集管道内标准表和待测表的流量数据,以标准表参数为依据进行算法分析后控制电动调节阀,实现管道内气体流速稳定。同时计算待测表流量、管道内温度和压力的数据,根据式(2)得到相应标况下的流量值。与标准表测出的示值对比得出待测气体超声波流量计的测量指标结果,并根据测试的结果修正其仪表系数。现场数据通过总线送至工控机,在组态信息管理环境下完成待测流量表的自动检定,分析多次测量的实验数据,求取待测气体超声波流量计的测量误差和重复性,完成标准装置的不确定度的分析,进而获取待测表的准确信息。该系统具备自动采集各种数据、自动计算以及自动打印报表和储存数据等功能,实现检定过程自动化、高精度与高效性。系统总的结构框图如图1所示。

图1 气体超声波流量计校准平台

2 系统建模与仿真

2.1 系统模型

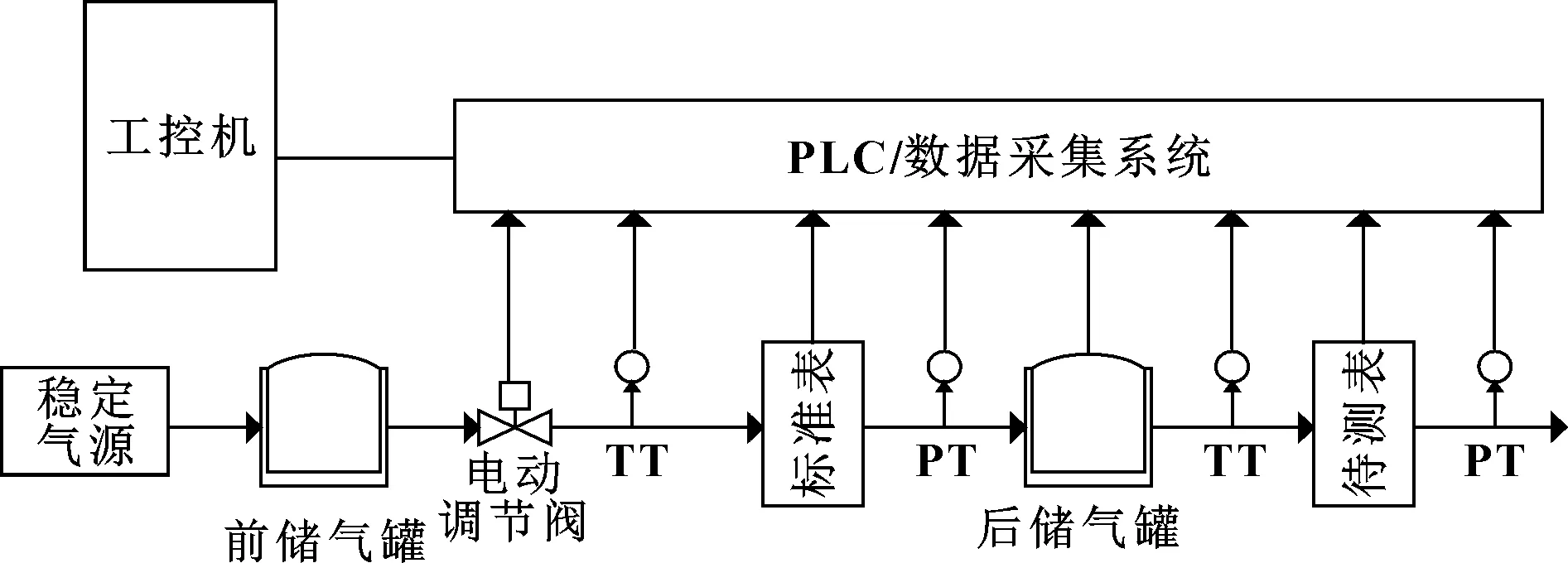

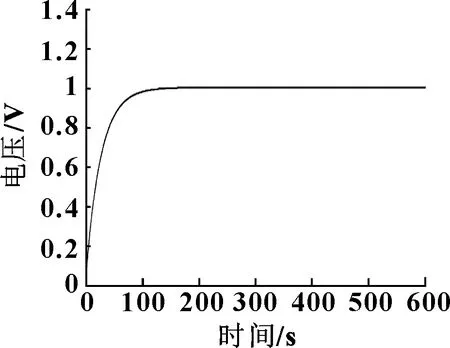

借助实验校准平台进行试验测试,将系统模型转化为阀门开度与管道流量的关系。空气进入管道后通过电动阀调节控制流速的大小,经喷嘴流量计测量出流量值后通过待测表流出,由电动阀开度的变化测出管道内空气的流量值。表1为电动阀开度每增加10%所对应的喷嘴流量计的空气流量值。

表1 阀门开度与喷嘴流量计流量的测量值

根据表1所示的喷嘴流量计的空气流量测量值与阀门开度间的关系用MATLAB进行数据拟合算,得出气体流量的传递函数为

(3)

2.2 仿真分析

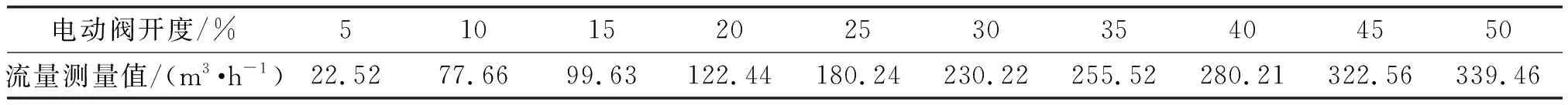

流量计检定的前提条件是管道内气体流量值恒定不变。为了实现快速检定,采用PID算法使管道内气体快速地处于稳定状态。根据式(3),建立MATLAB仿真模型,进行PID 自整定,得到仿真曲线如图2所示。

图2 气体流量PID控制输出波形

从图2可知该曲线的快速性和稳定性都非常好。经过分析可得出,气体流量响应速度快、稳态无静差、无超调,调节时间约为120 s,控制效果良好。据此完成气体稳流的控制,为PLC控制器实现校准平台的PID 控制提供参数依据,是气体流量检定的基础。

3 PLC程序设计

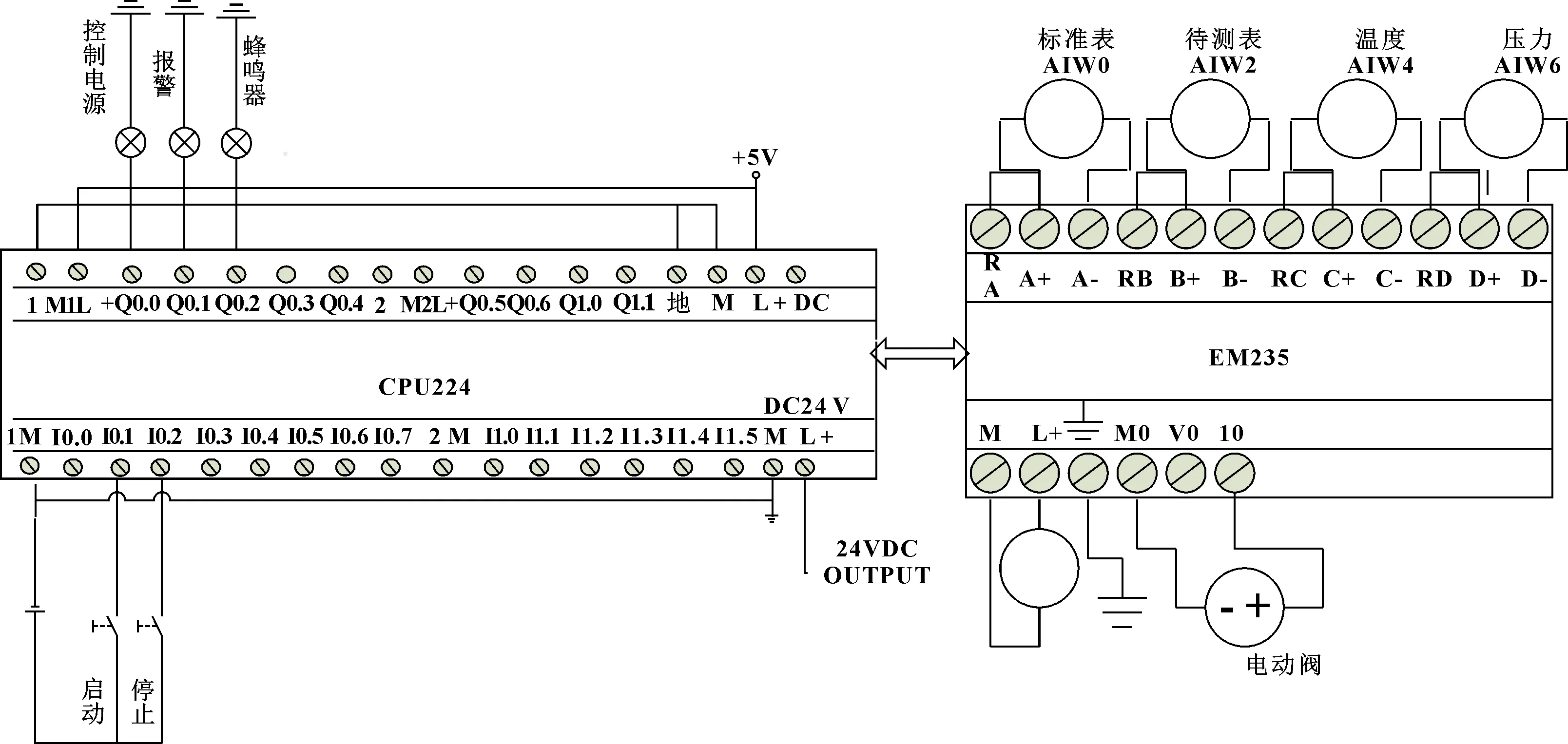

3.1 PLC外部接线

采用西门子系列CPU224型号PLC,为配合模拟量参数的检测与输出再扩展一片EM235模块。按照控制要求,系统的I/O口分配如表2所示。PLC根据标准表喷嘴流量计计算出实际流量值,将其与设定值相减,获取流量偏差值,对偏差进行PID算法运算,控制电动阀的开度,使得管道内气体在短时间稳定。同时采集管道内的温度、压力和超声波气体流量计信号到PLC,经计算分析后,完成待校准气体超声波流量计的仪表系数计算,进行在线标定。现场数据再传送至上位机组态监控界面上,实现检定过程的实时监控。其外部接线如图3所示。

表2 系统I/O口分配

图3 PLC外部接线

3.2 程序设计

管道内气体只有处于稳定状态才能校准,所以PLC程序设计包括管道内气体流量的稳流控制和实流检定两部分。

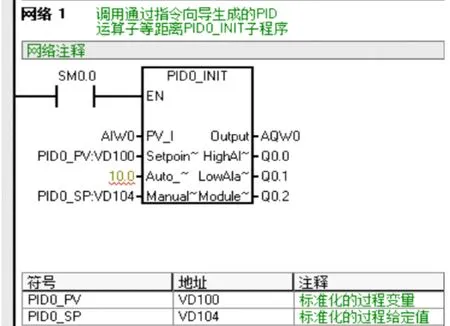

3.2.1 管道气体稳流控制

校准平台是在稳流的基础实现的。稳流是通过采集喷嘴流量计中的流量值,送入PID指令的输入端口,按照整定过的参数经过 PID 算法处理,输出结果控制电动阀的开度,使得校准平台气体流量达到稳流。PID程序是调用PLC编程软件中自带的 PID 指令来完成的,按照PID向导法进行给定值的设置、选择PID控制参数,设定回路输入、输出量的参数和输出警报参数,选取变量地址为VB100,即可生成PID运算的子程序和中断程序。子程序中使用局部变量,其中的输入、输出变量需要在调用程序中按照数据类型的要求进行赋值,如图4所示。

指令向导法中PID 运算是通过调用子程序(PID0_INIT)实现的。运算时其过程变量(PV)和PID回路输出值(Mn)均为 0.00~1.00 之间的标准实数。先将标准表流量采集信号(AIW0)值换成PV标准实数供PID 运算,再将运算结果的实数值转换成整数值送给模拟量输出模块(AQW0),这些运算都是在指令向导中自动完成的。图4中PV_I 是PLC中标准流量采集信号的地址,Setpoint_R设定值的百分数,Output 是 PID 控制运算结果的输出整数值,驱动电动阀。HighAlarm和LowAlarm分别是上下限的报警指示信号,ModuleErr是模拟量模块的故障输出信号。

图4 指令向导法PID初始化指令

3.2.2 校准程序

在气体流量稳流的基础上,将EM235采集到的喷嘴流量计、气体超声波流量计、温度和压力的示数送入PLC中,按照公式(2)换算成标准状况下的数值,再与标准表的数值进行比较,分析校准性能指标,进而修正气体超声波流量计的流量系数,完成待校准表的校准。PLC分别将采集到的标准表的模拟量 AIW0、待测表的模拟量 AIW2、温度的模拟量 AIW4、压力的模拟量 AIW6的数值经过单极性的数值转换后,得到的标准量分别存入VD100 、VD200、 VD204和VD206内,按照气体流量的转换公式分别换算成标况下的流量值,比较两者流量值得到校准的效果。

4 组态监控调试与分析

4.1 组态监控设计

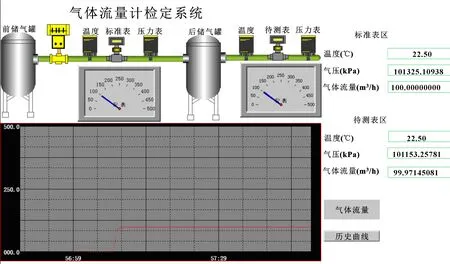

采用亚控公司的组态王KingView6.55进行校准系统的控制界面设计和参数的设置,根据表1中的I/O口定义组态王中的数据词典变量,在图库中调出包括前储气罐、电动阀、标准流量表、温度元件、气压表、待测流量表、后储气罐等器件进行画面设计,同时在监控界面上设置温度、压力、待测表、标准表的测量值。将数据库中的数据词典定义好的变量与组态界面画图进行动画连接。在组态中连接PLC设备,设置通信参数,实现组态王与PLC间的通信连接。在校准系统的界面中添加流量的实时曲线图与历史曲线图,生成可查看的数据报表和曲线,丰富系统的功能。

4.2 组态调试

打开开发的组态监控画面,进入组态运行环境,对校准平台进行测试,测试效果如图5所示。除了能够显示出校准系统的结构及仪表动画数据外,该平台还提供了标准表和待校准表的各参数数值,同时还能显示其他流量实时曲线和历史曲线。图中温度检测、气压检测以及标准表、待测表都能正常工作。

图5 气体超声波流量检定系统

图5中调试图是将标准表流量设定为100 m/h获取的波形和参数数据,可知实时曲线与MATLAB仿真一致,理论与实际结果相吻合。从实时波形可以看出,气体流量快速、稳定地保持在了100 m/h,其中标准表测量数据为100.000 m/h,待测表的测量数据为99.990 3 m/h,测量结果在误差允许的范围之内。系统能够通过查看历史曲线获得历史数据。此系统可以稳定、快速、准确地改变气体流量,并对气体流量计进行检定。

4.3 实验分析

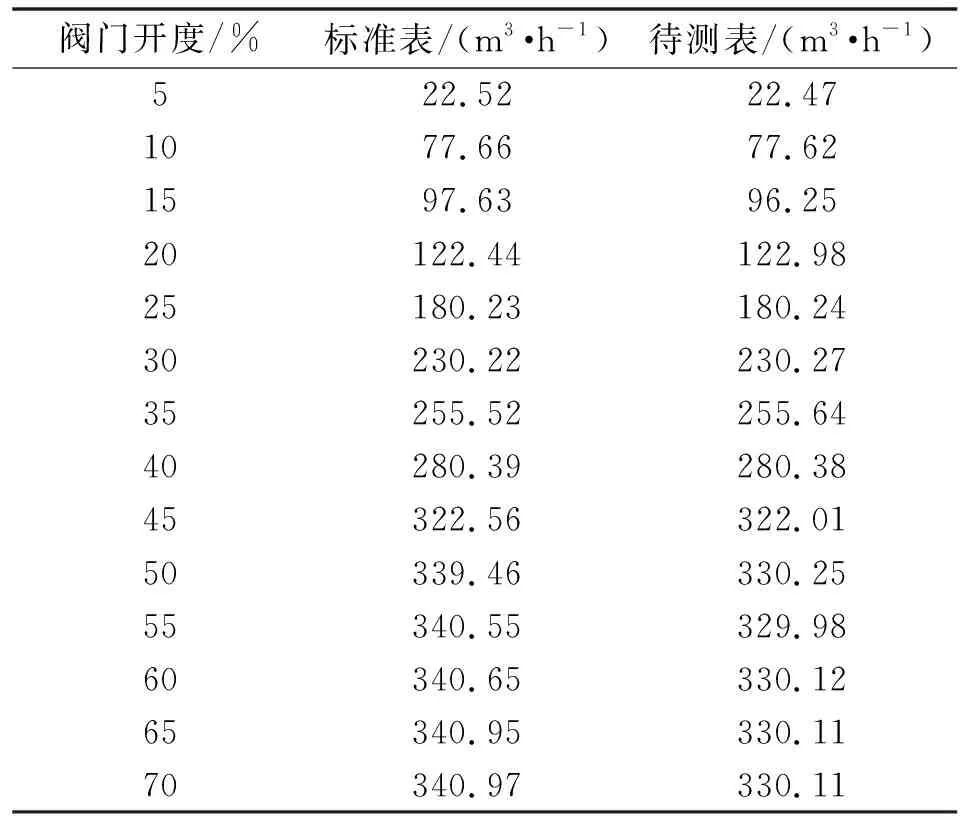

在组态里改变流量设定值,分别验证各流速下的流量测量值。当改变气体流速后,流量曲线随着阀门开度变化而相应改变,变化趋势一致。同时温度检测、气压检测以及标准表、待测表都能正常工作。表3为校准系统中实验测试时电动阀门开度与标准表和待测表中的流量值间对应关系。

表3 阀门开度与流量数据对应关系

通过逐步提高调节阀门开度,测试出此待测表的最大测量上限为330 m/h,标准表在340 m/h也达到了上限。由于阀门开度变大,管道气体流量改变过程中超调变大,故在检定中选择中间较小流量测量范围对待测表进行检定为宜。

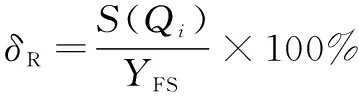

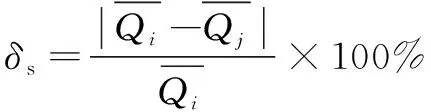

在校准出待测表的测量范围后,需要计算重复性、稳定性、校准相对误差和控制相对误差参数以检验检定效果。其中重复性可表示为

(4)

式中:为流量计满量程示数;()为测量结果的标准差,其中

(5)

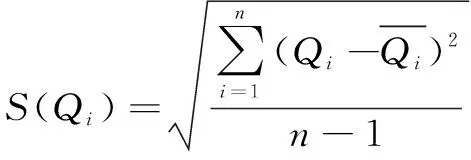

系统稳定性的计算公式为

(6)

式中:为包含因子,这里取2。

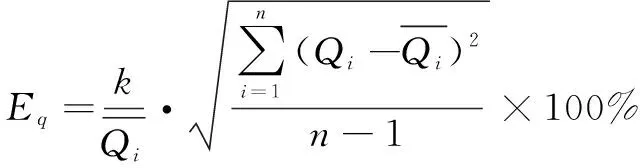

系统的控制相对误差计算公式为

(7)

式中:为设定的流量值。

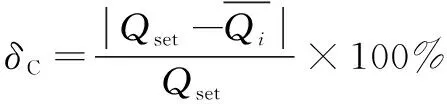

系统的校准相对可通过以下公式得出:

(8)

选取表3中电动阀开度分别为10%、20%、30%三组数据进行验算,结合图5中的数据,代入相关的公式中,得出:重复性=0.19%,稳定性=0.45%,控制相对误差=0.29%,校准相对误差=0.28%,能够满足工业计量要求。

5 结束语

采用空压机提供稳定气源,以喷嘴式气体流量计作为标准表,研制一套气体超声波流量校准装置,通过PLC控制电动调节阀的开度实现管道气体稳定,在组态监控环境内完成实流检定,经过性能分析达到了校准的要求。该装置结构简单,具有快速、准确和稳定的特点,较好实现气体流量检定过程远程监控与操作,提高了气体超声波流量计的校准效率与自动化水平。