基于PLC技术的机电一体化设备智能控制研究

欧娟娟,段向军,王春峰

(1.滁州市机电工程学校 机电与汽车工程系,安徽 滁州 239000;2.南京信息职业技术学院 智能制造学院,南京 210023)

机电一体化是机械微电子技术术语,也称机械电子工程,是机械工程和自动化的一种.随着机器学习算法的蓬勃发展,机电一体化逐渐形成一门技术[1-2].当前的机电一体化是机械和微电子技术相结合的新技术.将机电设备的控制程序嵌入到PLC的可编程程序中,可使机电设备的操作更加方便,适应性更强.但机电一体化设备应用范围不同,其控制方法也不尽相同[3].针对这种情况,冯硕[4]研究了包装机电气控制方法,通过设计自动包装伺服系统数学模型,利用PLC编写数学模型程序,并依据模型符合条件实现了包装机的电气控制.但该方法受其伺服系统数据模型收敛较慢影响,其控制结果存在一定偏差,导致包装机运行不畅,应用效果不强.俞娟[5]则研究了水利工程电气控制方法,在嵌入式Linux内核环境下,利用核心控制芯片实现电气设备运行控制.但目前Windows运行环境较为普遍,而Linux运行环境仅适用于特殊的电气设备运行控制,导致该方法不具备普适性.针对当前机电一体化设备运行控制方法存在的一些问题,本文研究了基于PLC技术的机电一体化设备智能控制,为机电一体化设备控制提供有效手段.

1 基于PLC技术的机电一体化设备智能控制方法

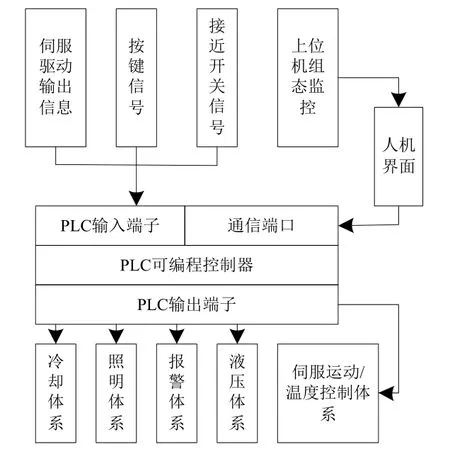

1.1 机电一体化设备智能控制技术架构

基于PLC技术的机电一体化设备智能控制方式是一个全闭环体系,整体架构如图1所示.架构由上位机组态监控、PLC可编程控制、伺服运动/温度控制体系等构成.其中上位机组态监控利用相关监控软件监控机电一体化设备运行状态和PLC数据传输等,并将相关监控结果发送至人机界面.人机界面利用PLC端口接入PLC可编程控制器,PLC可编程软件将控制机电一体化设备方法写入PLC可编程控制器,利用该控制器实现机电一体化设备的定位、运动等.而机电一体化设备运行时的伺服驱动输出信息、按键信号、接近开关信号则通过PLC输入端子传输到PLC可编程控制器.PLC可编程控制器再通过对机电一体化设备运行状态控制后,利用PLC输出端子发送控制信号,从而控制机电一体化设备伺服运动/温度控制体系运转以及冷却体系、照明体系等工作.

图1 机电一体化设备运行控制方法技术架构

1.2 动态矩阵控制算法

PLC可编程控制器在其应用过程中虽然具备较高的可靠性和实时性[6-7],且在机电一体化设备智能控制过程中应用较为广泛,但在其执行步骤较为烦琐的控制算法时,PLC编写程序量较大.不同型号的PLC针对不同用途具备不同性能.本文选择西门子S7-300型号PLC,并将动态矩阵控制算法编写其中,实现机电一体化设备智能控制.

动态矩阵控制算法(Dynamic Matrix Control,DMC)是依据被控制目标阶跃响应的预测控制算法.其以被控制目标的阶跃响应离散系数为模型,利用多步预估技术,按照预估数据数值与给定值差值最大的二次性能指标对目标进行控制.动态矩阵控制算法对渐进稳定的线性目标较为友好,且不受目标动态特性内的最小相位特性影响[8-9],是机电一体化设备控制方法中的最优方法之一.

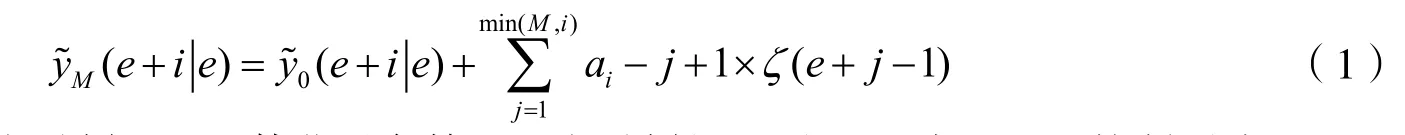

1.2.1 构建预测模型

在对机电一体化设备进行智能控制之前,需预测其单位阶跃响应采样数值.ai=a(iT)表示机电一体化设备单位阶跃响应采样值.其中T表示采样周期,i=1,2,….当机电一体化设备渐进稳定时,其阶跃响应数值在经过若干个采样周期后逐渐趋于稳定[10],可由aN≈a(∞)表示,其中N表示采样周期个数.利用获取到机电一体化设备阶跃响应数值构建有限集合{a1,a2,…,aN}.该集合即为动态矩阵控制算法的模型参数,采样周期个数N则为动态矩阵控制算法预测模型的时域.

由于机电一体化设备运行时其相关参数具备比例叠加特性[11],因此利用预测模型参数即可预测该机电一体化设备的将要输出值.令M表示机电一体化设备控制增量个数,令y~0表示初始预测值,y~M(e+i|e)表示在该控制增量个数时的机电一体化设备未来时刻输出值,表达式为

式中:e表示时刻,e+i|e表示第e个时刻机电一体化设备第e+i个时刻的预测;ζ( )表示开环控制形式.

1.2.2 控制优化

为实现对机电一体化设备的良好控制[12],使用优化指标(阶跃响应数值、控制增量和期望输出数值)对机电一体化运行输出预测模型进行优化,表达式为:

式中:Q、R分别表示误差权矩阵、控制权矩阵;rp(e)表示在时刻为k时,未来p个时刻机电一体化设备运行的期望输出数值.

依据式(2)可推导出在M个控制增量时,未来机电一体化设备输出数值y~和开环控制形式的关系,表达式为:

式中W表示动态矩阵.迭代优化的收敛条件是若任意e满足,动态矩阵收敛.

在对机电一体化设备进行智能优化控制时,为避免控制增量突变影响优化控制效果[13],可将误差权矩阵和控制权矩阵看作控制时域与优化时域,由此机电一体化设备智能优化控制的开环形式表达式为

式中仅计算M个控制增量内的首个值,则机电一体化设备智能优化控制的开环形式表达式变换成

式中:dT表示控制向量,cT表示滚动优化参量.

经过上述步骤,就完成了机电一体化设备优化控制.

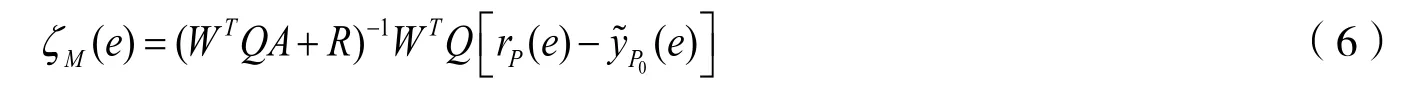

1.2.3 反馈校正

机电一体化设备优化控制受其应用环境和运行过程中存在的不可控因素的影响[14],故对其优化及其控制建立在假设的基础上.为使机电一体化设备智能控制时误差较小,通过闭环算法对机电一体化设备优化控制过程进行反馈校正.将动态矩阵控制机电一体化设备时的实际输出数值和预测模型输出数值进行比较,建立输出误差表达式

式中δ(e+1)表示输出误差.

对式(8)进行加权处理,得到修正后的机电一体化设备未来输出预测数值,表达式为

式中h表示N维的校正向量.

在机电一体化设备运行时刻为e+1时,其输出数值的时间点会发生变化,预测其输出的时间点也要顺移一位,则有

经过上述步骤即可实现机电一体化设备智能控制时的预测输出数值的反馈校正.将上述所有步骤编写到PLC可编写程序内,经过迭代实现机电一体化设备智能控制.

1.3 基于PLC的动态矩阵控制算法实现

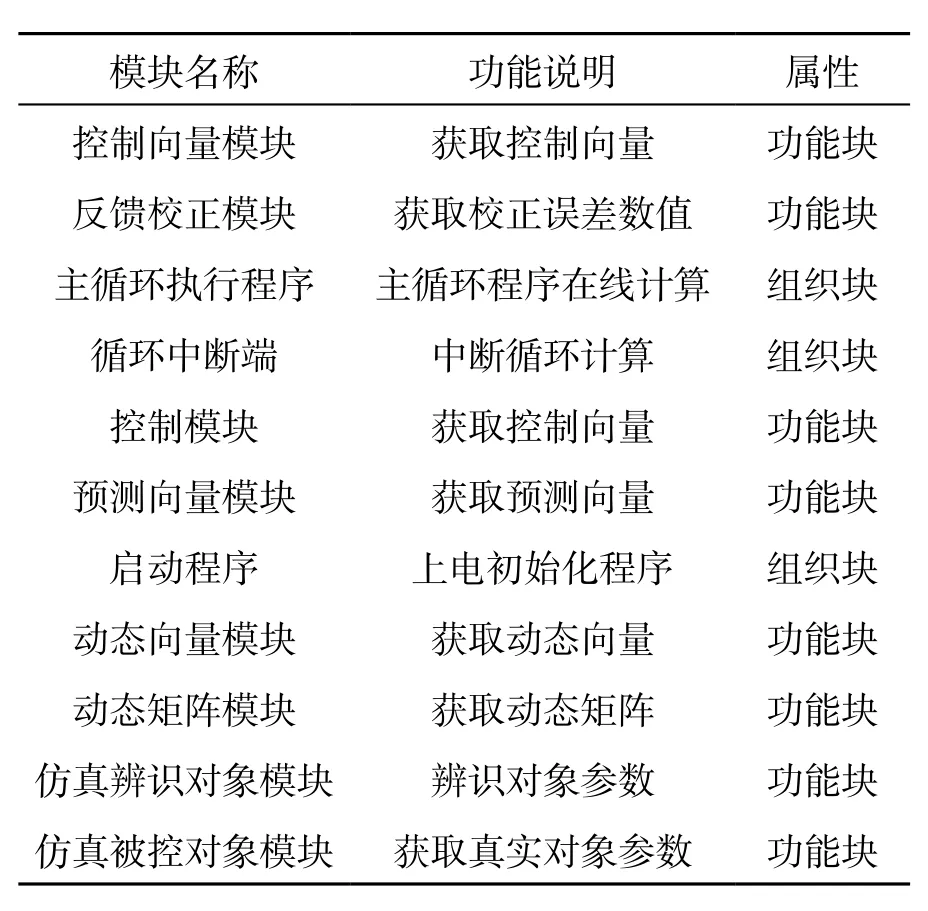

利用SIMATIC STEP编程软件将上个小节的机电一体化智能控制算法编写到PLC可编写程序内,实现机电一体化设备动态矩阵控制.在编写PLC控制程序时,需应用到组织块与功能块,其中组织块主要负责初始化动态矩阵算法模块参数,获取机电一体化设备的动态矩阵和控制矩阵,并对其进行控制优化后,输出控制数值.本文使用SIMATIC STEP编程软件内的结构化控制语言编写该程序.PLC编程主要应用到的模块及其功能说明如表1所示.

表1 PLC编程应用模块及功能说明

SIMATIC STEP编程软件内的结构化控制语言编写机电一体化智能控制程序后,程序启动步骤如下:

(1)初始化动态矩阵控制算法参数;

(2)计算预测模型阶跃响应并获取机电一体化设备动态向量;

(3)计算机电一体化设备动态矩阵;

(4)使用PLC主循环程序完成动态矩阵预测模型的控制优化和反馈校正,并计算控制增量矩阵.

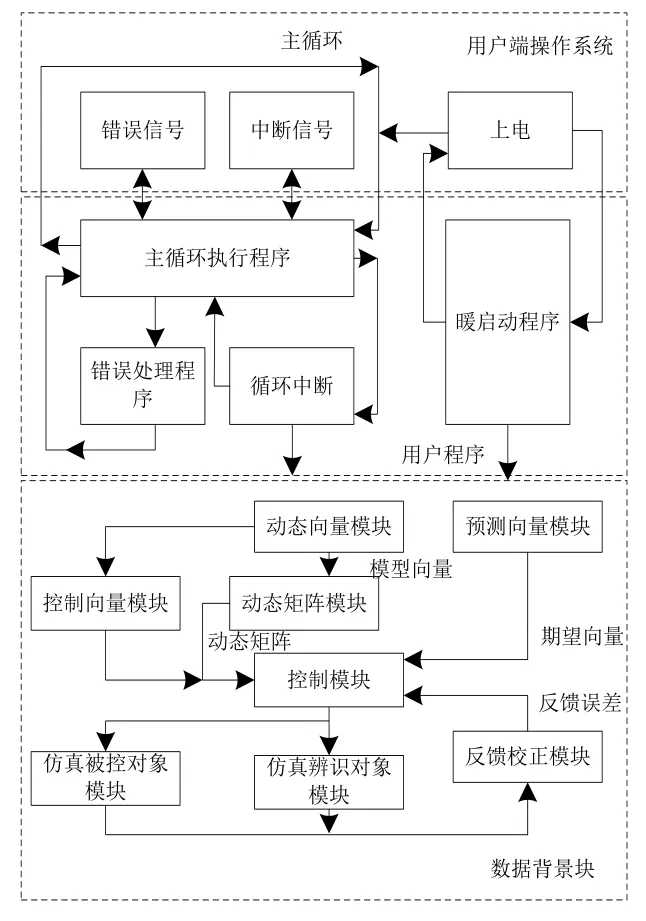

上述4个步骤反复迭代即完成机电一体化设备控制过程,运行流程如图2所示.由图2可知,该程序由用户端操作系统、用户程序和数据背景块共同完成PLC控制器各个模块的调用过程.首先使用暖启动程序对用户端操作系统的上电进行初始化,并调用预测向量模块向量区初始化预测向量,再调用动态向量模块获取机电一体化设备输出的动态向量.接着将机电一体化设备输出的动态向量作为输入,调用动态矩阵模块获取机电一体化设备输出动态矩阵后,将该矩阵作为输入,同时调用控制向量模块,并利用该模块输出控制向量.然后将预测向量、动态向量和动态矩阵作为输入,同时调用控制模块和反馈校正模块计算机电一体化设备输出控制向量.再将机电一体化设备输出控制向量传送到仿真被控对象模块和仿真辨识对象模块内,获取到二者的输出数值后,利用控制向量模块计算机电一体化设备控制向量,以及反馈校正模块校正其误差,并将反馈误差数值回传至控制模块内.上述步骤反复循环即可实现机电一体化设备的智能控制.

图2 PLC控制器各模块调用过程

2 仿真实验

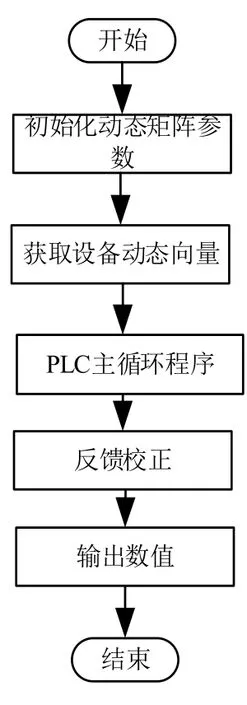

以某火电站锅炉机电一体设备为实验对象,使用MATLAB 2019仿真软件模拟该锅炉机运行环境,硬件配置为 3.20 GHz CPU、4.00 GB 内存,软件配置为Windows7SP1 的 PC 机,运行环境为 Visual Studio 2010,工作压力为 0.4 Mpa,锅炉内最高水温 95 ℃.应用本文方法对该火电站锅炉机输出蒸汽温度进行智能控制.仿真流程图如图3所示.

图3 仿真流程图

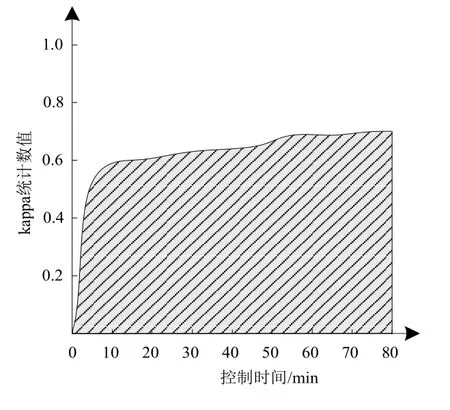

2.1 预测能力测试

预测锅炉机输出数值是实现其智能控制的基础.Kappa统计数值是衡量预测模型结果与实际结果是否吻合的指标之一.以Kappa统计形式测试在不同控制时间内,该锅炉机Kappa统计数值的变化情况,结果如图4所示.分析图4可知,随着控制时间的增加,本文方法的Kappa统计数值曲线呈迅速上升到一定数值后再缓慢增长趋势.在控制时间为0~4 min时,Kappa统计数值曲线呈直线上升状态且其数值达到0.6左右.而后该数值受控制时间影响较小,并呈现缓慢增长趋势.在控制时间为50 min左右时,Kappa统计数值达到学术界统一认为的标准0.74左右.上述结果表明:本文方法预测机电一体化设备未来输出数值结果满意度较高,可有效降低其智能控制难度.

图4 预测能力测试结果

2.2 反馈校正

反馈校正是机电一体化设备智能控制中最重要的一环.设置该锅炉机蒸汽温度期望值为130 ℃.本文方法应用前后该锅炉机输出蒸汽温度数值如图5所示.分析图5可知,该锅炉机输出的蒸汽温度数值随着控制时间的增加而增加.在控制时间为0~4 min时,锅炉机输出的蒸汽温度上升幅度较大.而后随着控制时间的增加,锅炉机输出的蒸汽温度数值表现为平缓上升趋势.而经过本文方法对该锅炉机数值的温度数值进行反馈校正后,其数值远高于校正前数值.在控制时间超过12 min后,校正后的锅炉机输出蒸汽温度数值与所设定的期望数值相同.上述结果说明:本文方法可有效对机电一体化设备输出数值误差进行校正,校正后机电一体化设备输出数值逐渐与期望值吻合,具备良好的反馈校正能力.

图5 反馈校正测试结果

2.3 控制效果测试

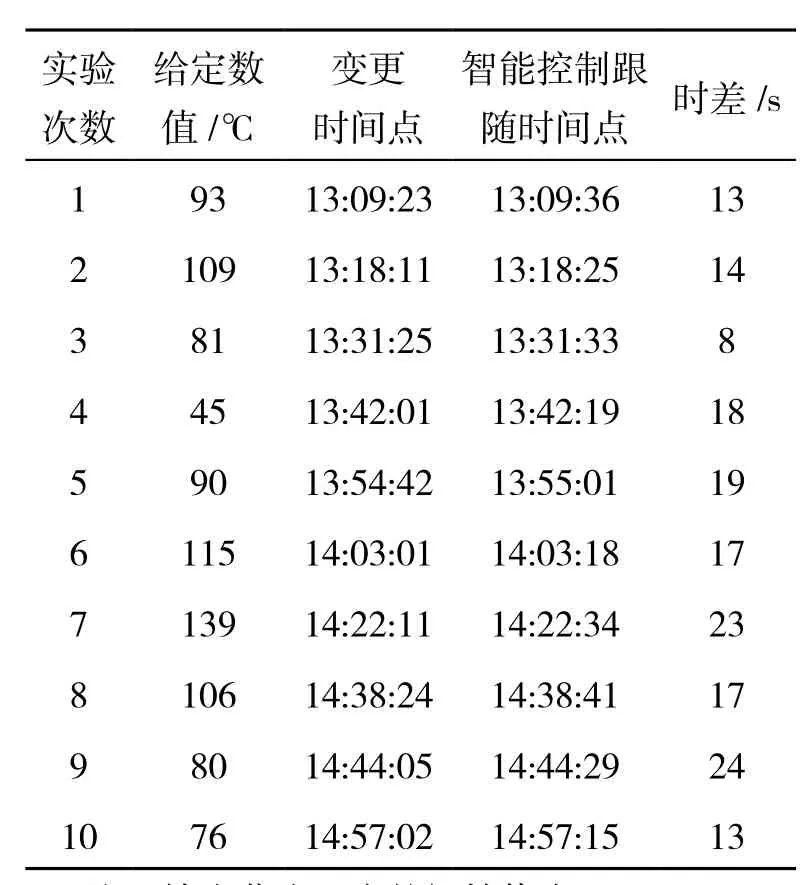

测试在不断变更给定锅炉机输出蒸汽温度数值时,本文方法对其智能控制的跟随性,结果如表2所示.分析表2可知,该锅炉机输出蒸汽温度的初始值为80 ℃,变更其输出蒸汽温度给定数值且给定数值与其初始数值相差较大,待控制空间较大.而本文方法控制该锅炉机时智能控制跟随时间点与变更时间点较接近,其中最大差值仅为24 s,最小差值仅为8 s.上述结果表明:本文方法在智能控制机电一体化设备时,具备良好的跟随性.这也进一步说明该方法具有较强的控制性能.

表2 机电一体化设备智能控制跟随性测试结果

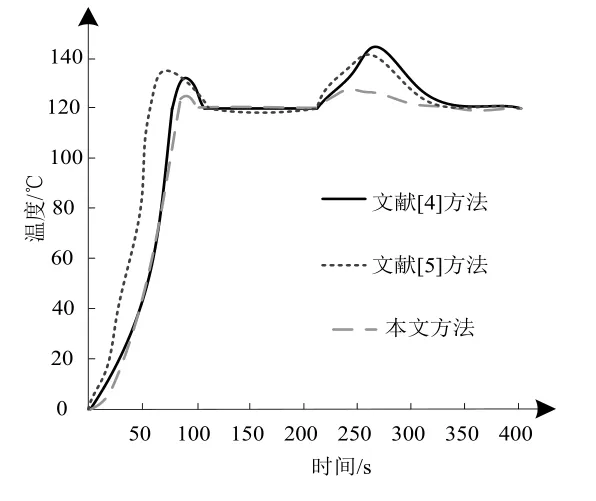

抗干扰能力是衡量控制效果的指标之一.使用文献[4]和文献[5]方法进行对比实验.本文方法控制锅炉机输出蒸汽温度响应曲线如图6所示.分析图6可知,3种方法控制的锅炉机输出蒸汽温度响应曲线均出现超调情况.但本文方法控制的锅炉机输出蒸汽温度曲线超调数值最小,仅为5 ℃左右,而文献[4]和文献[5]方法的超调量分别为20 ℃和18 ℃左右.因此,本文方法控制机电一体化设备时超调量较小,抗干扰能力强.

图6 抗干扰能力测试结果

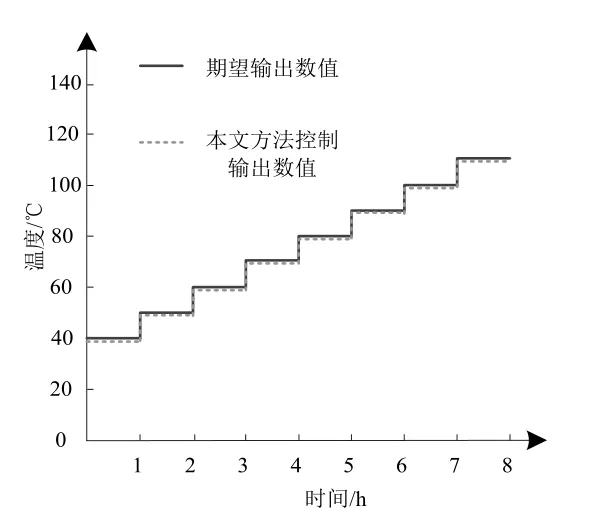

为更清晰地呈现本文方法对锅炉机输出蒸汽温度的智能控制效果,设置锅炉机输出蒸汽初始温度为40 ℃,每个小时蒸汽温度增加10 ℃,绘制应用本文方法前后该锅炉机输出蒸汽温度曲线,结果如图7所示.分析图7可知,随着时间的推移,锅炉机蒸汽温度输出数值曲线呈现阶梯状上升趋势.应用本文方法后,锅炉机数值蒸汽温度曲线和期望输出数值曲线完全重合.上述结果表明:本文方法可有效控制机电一体化设备运行,且控制精度较高.

图7 蒸汽温度控制结果

2.4 运行流畅性测试

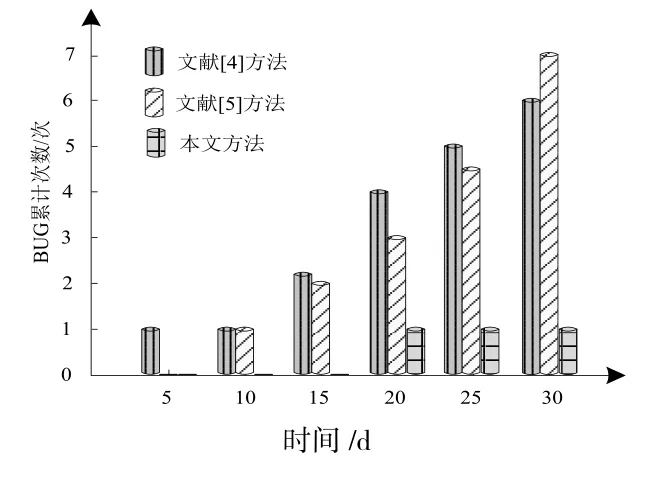

PLC可编写程序在运行过程中,受其应用环境影响后难免会出现BUG.利用Mantis软件统计工具统计3种算法在运行30 d内代码段内出现BUG的次数,结果如图8所示.分析图8可知,3种方法程序在运行时出现BUG的累计次数均随着运行天数的增加而增加.而本文方法在其运行时间为0~15 d时,均未出现BUG情况.当运行天数为20 d时出现了一次BUG,但随着时间的推移,本文方法程序在运行时再未出现BUG情况.也就是其在一个月时间内仅出现了1次BUG情况.而文献[4]方法和文献[5]方法在一个月的运行时间内分别出现了6次和7次BUG情况.上述结果表明:本文方法控制机电一体化设备时运行较为流畅.

图8 程序运行流程性测试结果

3 结论

本文将PLC可编程控制器应用到机电一体化设备智能控制过程中.通过编程方式将控制算法写入PLC可编程控制器内,调用该控制器内的各个模块实现机电一体化设备智能控制.经过实验验证:本文方法在应用过程中,其预测能力、反馈校正能力均较优秀,且可有效控制机电一体化设备,同时还具备良好的抗干扰能力.