混凝斜管沉淀池的优化研究与应用

罗瑞 ,马耀东,李军涛,马绍斌,梁新亚,崔宁利,孙尚龙

(甘肃华亭煤电股份有限公司煤制甲醇分公司,甘肃 华亭 744100)

0 引言

混凝斜管沉淀池是污水回用装置常见的预处理系统,是一种用于对进水水质进行预处理的构筑物,其作用是在混凝池的进水口投加混凝剂聚合氯化铝PAC和絮凝剂聚丙烯酰胺PAM等药剂,进行混凝反应,然后进入斜管沉淀池中去除污水中的悬浮物和胶体,通过排泥管道排出产生的污泥。如果混凝池在日常运行中存在废水停留时间短、水流速度快、混凝反应不充分等问题,容易造成斜管沉淀池内出现絮凝物或者污泥上浮的情况,出水水质悬浮物增加,进入后续的过滤器和超滤膜处理设备,直观表现为进出水压差增大、产水量快速下降,运行周期缩短。因此,斜管沉淀池的出水水质至关重要,决定了超滤系统运行情况的好坏。

1 研究与应用

1.1 原因分析

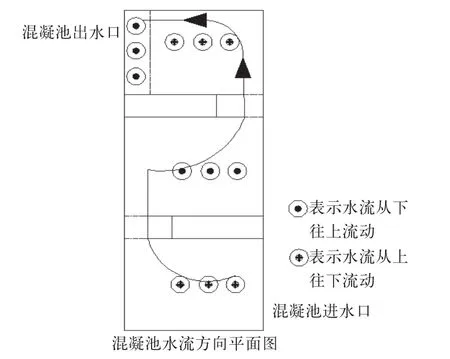

混凝池设计进水流量为250 m3/h,实际运行中处理水量不足200 m3/h。日常运行中出现水力停留时间短、水流速度快、与药剂混凝反应不充分等问题,容易造成斜管沉淀池内出现絮凝物或者污泥上浮的情况。混凝斜管沉淀池进出水流程示意图如图1所示。混凝池原设计为长6.1 m、宽2.3 m、深6 m,有两堵隔墙,隔墙间距约2 m、距离池体边缘0.7 m。进入混凝池的污水为曲弦形水平流动,混凝池原设计水流方向示意图如图2所示。

图1 混凝斜管沉淀池进出水流程示意图

图2 混凝池原设计水流方向示意图

1.2 混凝效果的影响因素

在化工废水处理过程中,存在很多影响混凝效果的因素。主要可分为废水中的含硫化合物、油分、温度、污泥活性、气化废水PAM添加量等。而废水温度的影响最为关键,主要表现在如下几个方面:

(1)影响混凝剂在水中的碱度及起化学反应的速度,因金属盐类水解是吸热反应,温度过低将在很大程度上降低混凝效果。

(2)影响矾花的形成。水温低于20 ℃时,絮凝体形成过程缓慢,抱团性差,絮凝团较小。

(3)影响脱稳胶粒相互凝聚,水温低于15 ℃时,废水表面张力变大,不利于金属盐类脱稳胶。

1.3 流程简述

污水处理装置出水首先进入污水回用装置的调节池(V=921 m3),安装有一台罗茨鼓风机作为池内空气搅拌装置,使来水充分混合均匀,进行水质和水量的调整,然后由调节池提升泵(共三台,2开1备)输送至氧化池。氧化池入口处投加双氧水、硫酸亚铁和硫酸,进一步去除COD,氧化池的出水重力自流至混凝池。在混凝池进口处,投加PAC、PAM、液碱、并根据水中钙离子的多少,投加石灰乳。混凝池的出水进入斜管沉淀池,进一步去除水中的悬浮物和部分硅酸盐等。斜管池出水浊度要求小于5 NTU,斜管池的配水槽处加入硫酸,以保证斜管池出水pH在7.0~8.0之间。斜管池出水进入中间水池1(V=614 m3),由中间水池1提升泵(共三台,2开1备)送入多介质过滤器(共9台),进一步去除水中的悬浮物。多介质过滤器的出水浊度小于3 NTU,进入自清洗过滤器,过滤精度为100 μm,大通量过滤器,过滤精度为75 μm。大通量过滤器的出水进入超滤装置,超滤出水浊度要求小于 0.5 NTU,超滤装置的出水进入中间水池2(V=600 m3),由中间水池2提升泵(共三台,2开1备)送入保安过滤器。出水经反渗透高压泵提升压力然后进入反渗透装置,反渗透的产水进入回用水池(V=708 m3),由回用水泵送至循环水岗位回用(共三台,2开1备),同时反渗透装置产生的浓水,进入浓水池(V=647 m3),由浓水提升泵送至水解池。水解池的出水进入一级生化池和二级生化池,进一步去除水中的COD和氨氮,生化池的出水进入二沉池。二沉池入口投加PAM,去除悬浮物,二沉池出水进入接触池(V=490 m3)。接触池的入口投加双氧水,接触池出水由接触池提升泵送至泡沫过滤器去除悬浮物后达标排放。整套装置产生的污泥来自斜管沉淀池和二沉池排泥,由污泥处理系统板框式压滤机进行脱水处理后,送至污泥间存放。

1.4 研究过程

(1)对混凝池内原设计的两堵隔墙进行改造,并对加药点进行改造。使加入混凝池内的絮凝剂与废水充分混合,加快废水中的悬浮颗粒的絮凝时间,提高絮凝体的沉降性能,达到絮凝的效果[1]。合理选定和优化混凝工艺,不仅会提高出水水质,还能达到节能、降耗及提高运行效率的目的。

(2)在斜管沉淀池的排泥管线上增加管道混合器和PAM絮凝剂加药点,对排出的污泥进行浓缩处理。将污泥池上清液返回混凝池,浓缩后的污泥经污泥螺杆泵输送入板框压滤机,提高污泥压滤效率。选用阴离子PAM和阳离子PAM按照1‰的浓度分别配制为溶液,在两个烧杯里取斜管沉淀池排泥样各200 mL,分别投加阴离子PAM和阳离子PAM,PAM溶液投加量每次增加1 mL,投加完搅拌30 s后沉淀5 min,投加到4 mL以上时污泥出现明显的泥水分界线,污泥沉降后絮体颗粒体积变大,投加到6 mL时,沉降效果最好,且阴离子PAM的沉降效果比阳离子PAM更好。在200 mL的斜管沉淀池排泥样中投加1‰浓度的阴离子PAM,投加的最佳剂量为6 mL。投加PAM达到最佳剂量后,絮凝体形态分布均匀。实践证明,PAM对污泥的絮凝脱水在于改变污泥颗粒结构,破坏胶体稳定性。

1.5 改造与应用

(1)采用竖向流翻腾式混凝池的原理,将污水回用装置原设计曲弦形水平向流动的混凝池改为竖向流翻腾式混凝池,曲弦形水平流向变为竖向翻腾流动和水平流动结合的流向,水流的路径延长至少20 m,增加废水停留时间,减缓水流速度,使混凝反应更充分[2-3]。采用厚度10 mm的钢板制作混凝池隔板,将混凝池第一个隔墙底部留出高1 m、宽0.7 m的口,上部全部封堵,使进入混凝池的水流从第一隔墙的底部进入第二隔墙;将第二个隔墙下部全部封堵,顶部留出高1 m、宽0.7 m的口,使进入第二隔墙的水流从顶部流出。

(2)将原设计在混凝池第二隔墙内投加的聚合氯化铝PAC改为第一隔墙的进水口投加聚合氯化铝,混凝池第一隔墙内水流竖向向下流动进入第二隔墙,第二隔墙内水流竖向向上流动进入出水口。同时在第二隔墙内投加阴离子聚丙烯酰胺PAM,经过出水口流入斜管沉淀池。改造后的混凝沉淀池水流方向示意图如图3所示。

图3 改造后的混凝沉淀池水流方向示意图

(3)混凝池底部原有的排泥管和排泥方式不变。在排泥总管上增加自制的管道混合器,投加阴离子聚丙烯酰胺。混凝沉淀池每次排泥时在管道混合器加药口投加阴离子聚丙烯酰胺,污泥池内可形成大量的上清液,将上清液返回系统后,可有效节约污泥池容积,同时浓缩后的污泥更容易被压滤机脱水处理。

2 技术创新点

2.1 混凝反应更充分,得到较好的出水水质

将原曲弦形水平流动的混凝池改为竖向翻腾式流动的混凝池。水流的流向发生改变,路径延长增加水流停留时间,减缓水流速度。竖向翻腾流动增加颗粒碰撞,使混凝反应更充分,以便得到较好的出水水质。

2.2 修旧利废,节省机械搅拌设备,改造效果明显

利用原有混凝池池体节省土建工程施工,同时节省机械搅拌设备。由于混合采用流体上下翻腾使药剂与水的混合更加充分,不用管道混合器等反应设备,水流到达混凝池出水口时形成的矾花絮体较大,在斜管沉淀池中更容易沉降。混凝斜管沉淀池的排泥量满足系统运行,保证了斜管沉淀池长周期运行,避免出现絮凝物或者污泥上浮的情况。使处理水量由原来的200 m3/h增加到400 m3/h时仍能保持较好的出水水质,能更好的适应废水水质变化,改造效果明显。

3 经济效益

3.1 减少大通量过滤器滤芯消耗量,确保后续超滤和反渗透膜系统正常运行

2021年6月改造前407装置斜管沉淀池的出水浊度平均值为4.47 NTU,小于5 NTU的合格率为69.62%,改造后斜管沉淀池的出水浊度平均值为2.67 NTU,小于5 NTU的合格率为96.5%,改造前后效果对比如表1所示。污水回用装置预处理系统出水浊度长期稳定达标<5 NTU,控制在3 NTU以内。减少大通量过滤器滤芯更换频率及消耗量,消耗量同比减少20%以上,确保后续超滤和反渗透膜系统正常运行。

表1 斜板沉淀池改造前后效果对比

3.2 节省药剂,处理水量增加

技术改造前由于污泥上浮、出水浊度高等原因斜管沉淀池运行周期短,单套斜管沉淀池处理水量约150~200 m3/h,单套混凝斜管沉淀池的混凝剂PAC消耗量为0.13 kg/t污水。改造后单套混凝斜管沉淀池处理水量约250~300 m3/h,混凝剂PAC消耗量为0.07 kg/t污水,节省药剂,同时增加了处理水量。

4 结语

通过以上研究与应用,完成了混凝斜管沉淀池的优化。斜管沉淀池排出的污泥经过PAM浓缩后,板框式压滤机进泥时间缩短,提高了污泥压滤效率。此外,解决了混凝斜管沉淀池停留时间短、水流速度快、混凝反应不充分、污泥上浮运行周期短等问题,使处理水量由原来的200 m3/h增加到400 m3/h时仍能保持较好的出水水质,能更好地适应废水水质变化,改造效果明显。并为污水回用装置提高回用水量奠定基础,达到了污水预处理构筑物的效果。