高压腔涡旋压缩机曲轴油路流场分析

刘兴旺,杨 欢,刘晓明,刘世成,韩向阳

(1.兰州理工大学,甘肃 兰州 730050;2.压缩机技术国家重点实验室(压缩机技术安徽省实验室),合肥 安徽 230031)

1 引言

涡旋压缩机作为新一代的容积式压缩机,容积效率高、振动噪声小、可靠性高,在制冷、空气压缩以及气体输送等方面有着广泛的应用[1]。在压缩机的运行过程中,供油系统非常重要。润滑油不仅可在运动部件表面形成油膜,减少摩擦和磨损,还对轴承的润滑、密封和冷却有影响。适当的润滑油可以带走摩擦产生的热量和磨屑,在运动零件表面形成一定厚度的油膜,降低磨损,减少零件的磨损和咬合。如果供油不足,则会导致润滑油平均温度与轴承工作温度大幅度提高,使润滑油粘度下降,摩擦磨损和零件的磨损量增大,压缩机整体性能下降[2]。如果供油过剩,则会使压缩腔中沉积太多的润滑油,不利于压缩机运行。

Liu等[3]研究了压差、压缩机转速、油温、轴承间隙、油道直径等参数与润滑油流量的关系,其中油温和轴承间隙最为敏感,压差次之,压缩机转速和油道直径不敏感。Zhu等[4]研究了变转速涡旋压缩机进气道结构对供油系统性能的影响,供油率随油位高度、润滑油粘度和压缩机转速的增加而增加。Nam等[5]研究电动涡旋压缩机的最佳充油量,经试验发现最佳油量由背压决定。刘兴旺等[6]以单回路供油系统为研究对象,提出了转速分区循环供油模式。赵兴艳等[7]建立了涡旋压缩机润滑系统性能系统性能分析模型,得到涡旋压缩机处于高效区的压缩腔气体含油率为5%~10%。李超[8]等建立涡旋压缩机润滑系统分配模型,推导出了润滑油路系统的流量和耗散计算公式。陈江艳[9]等以汽车空调系统为例,通过试验确定该润滑系统最佳的润滑油加注量及该加注油量下的润滑油分布情况。李超[10]等运用数值模拟的方法获得了润滑油量随转速的变化规律,主轴供油量、主副轴承供油量均随转速的增大而增大。

对于润滑油压降的影响因素较多,结构参数和运行工况都对其有一定的影响。目前对润滑油压降的研究较少。本文利用CFD软件对曲轴中压差供油系统进行了模拟仿真。研究了操作参数和结构参数对稳态油压的影响,并进一步分析了压差对各参数的敏感性。研究所得的结论可为涡旋压缩机供油系统的设计和优化提供指导。

2 理论计算

2.1 供油系统

高压腔涡旋压缩机结构如图1所示,供油系统局部视图如图2所示。该压缩机为双涡圈,壳体采用高压腔式,起初润滑油以油状液体的形态存储在压缩机的底部油池中。通过压差作用通过轴中油道进入背压腔,润滑背压腔中的主轴承、驱动轴承、十字滑环,同时给背压腔提供足够的背压以平衡动涡盘的轴向气体力,背压腔的润滑油在压差的推动下通过支架体上的油孔进入压缩腔,腔中的润滑油起到导热、减少摩擦磨损,减少噪声的作用,与此同时,润滑油形成的薄膜在不同压缩腔的分界面处隔断不同压力的气体,起到径向密封的作用[11];接着压缩腔中润滑油以气态的形式跟随压缩介质经排气口排出,进入油气分离器中,经油气分离器分离后的润滑油进入空冷器冷却,最后经油泵注入涡旋压缩机油池底部。压缩机的副轴承浸泡在油池中。涡旋压缩机的工况参数如表1所示,润滑油基本参数如表2所示。

表1 涡旋压缩机工况参数

表2 润滑油物性参数

图1 高压腔涡旋压缩机结构示意图

图2 供油系统局部视图

2.2 曲轴润滑油路结构尺寸

本文研究的曲轴油路结构尺寸如图3所示。

图3 曲轴油路结构尺寸图

为方便计算将该段油路标识为3部分,取a~e共5个截面。其中a-a截面和b-b截面为进口截面,e-e为出口截面。

2.3 曲轴出口油压的数值计算

为了简化计算,做了如下假设:

(1)润滑油的物性参数保持不变;

(2)润滑油在曲轴中无相变,且与壳体无热交换;

(3)润滑油在曲轴中温度不变;

(4)润滑油在供油系统内的流动为定常流动;

(5)润滑油为不可压缩流体。

曲轴油路进出口之间的能量守恒用流体力学中的粘性流体总流的伯努利方程来表示

(1)

式中Z1、Z2——两截面的位置水头,m

p1、p2——两截面的压力,Pa

α1、α1——总流的动能修正系数,取α1=α2=1

υ1、υ2——两截面的平均流速,m/s

hw——总流的水头损失,m

总流的水头损失hw可分为沿程摩擦损失∑hf和局部阻力损失∑hj。沿程摩擦损失为

(2)

式中ν——运动粘度,mm2/s

Li——油路各段长度,mm

υi——油路各段油速,m/s

de——油路当量直径,mm

局部阻力损失为

(3)

式中ζi——油路截面突变处的局部阻力系数。

总流的水头损失为

hw=∑hj+∑hf

(4)

3 曲轴油路模拟分析

3.1 曲轴油路建模

曲轴油路的三维图如图4所示,左侧为曲轴SolidWorks三维图,右侧部分为SpaceClaim抽取的油道。

图4 曲轴油路三维图

3.2 控制方程

曲轴油路中的润滑油是不可压缩的单向流,满足流体力学中的三大方程。

质量守恒方程

(5)

动量守恒方程

(6)

能量守恒方程

(7)

式中 [τ]——应力张量

u——单位质量流体内能

Q——单位质量流体热量

K——流体的传热系数

3.3 数值模型

模型的求解域如图4所示,图5显示了该模型的计算网格,该流域采用结构化网格,将进口和出口的网格细化,最终的网格数量为76万,网格质量为0.65,满足计算要求。该模型采用的边界条件如图4所示的压力入口和流量出口,分别设为压缩机排气压力2.4 MPa和齿轮油泵输出的流量0.2525 kg/s,油道壁面设为运动壁面,壁面转动角速度等于电机转速2900 r/min,曲轴油道上面为静止壁面,润滑油和壁面之间没有相对滑动,模型中考虑了重力,流体流态视为稳态层流,流体状态为不可压缩流体的定常流动。连续性方程和动量方程采用SIMPLE方法和压力求解器;控制方程采用有限体积法离散;压力项用PRESTO!格式离散;扩散项用中心差分格式离散;采用二阶迎风格式计算迭代初值直至收敛,对于稳态模拟的速度方程和能量方程的收敛准则分别为10-6和10-8。

图5 计算网格

3.4 Fluent模拟结果分析

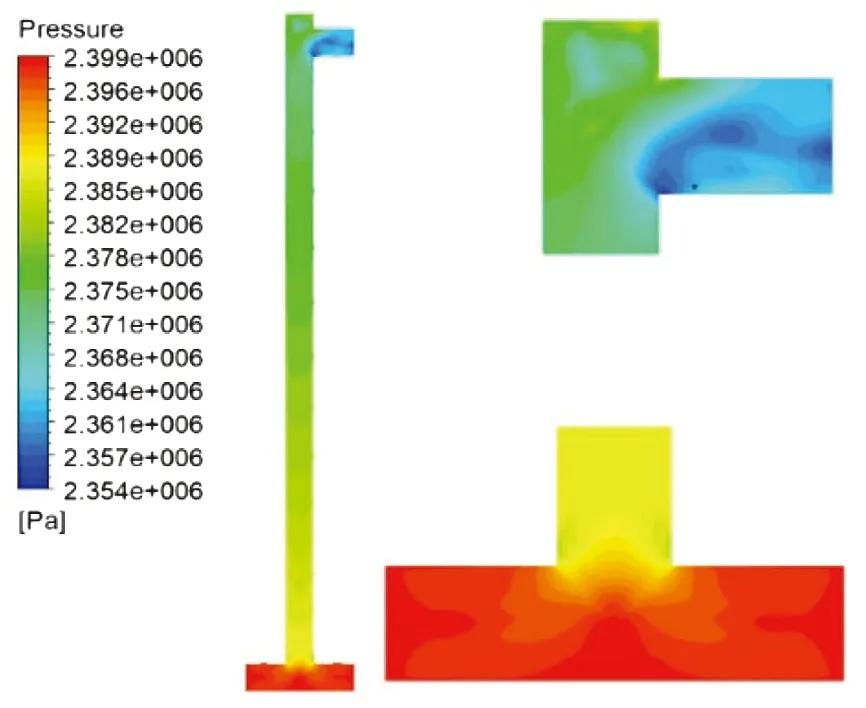

3.4.1 静压模拟分析

经Fluent压力监测,模拟得到曲轴油路出口压力为2.3606407×106Pa,理论计算所得压力为2.3534×106Pa,理论计算所得出口油压与数值模拟所得出口油压间误差为δ=0.3%。二者之间存在一定的误差,主要是:(1)理论计算没有考虑曲轴旋转角速度,数值模拟过程中考虑了曲轴转速;(2)理论计算时未考虑润滑油对旋转壁面的作用;(3)用MATLAB软件计算时求解精度对计算结果的影响。

数值模拟所得静压分布如图6所示。

图6 Z=0截面处静压分布

因为润滑油在压差的作用下,由油池经油道到达背压腔,故油道入口处的压力最大;润滑油在油道流动过程中受到重力和沿程阻力损失的影响,故在流动过程中压力逐渐减小;在经过c-c截面和d-d截面时,由于局部阻力损失过大而导致压力发生剧变,由此可见在曲轴油路中沿程阻力损失远小于局部阻力损失。其主要是沿程阻力损失是与管道粗糙度和流体粘性有关,而局部阻力损失主要是由流体的相互碰撞和形成漩涡等原因造成的。

3.4.2 速度分析

速度分布如图7所示,由图7(a)可知,中心流体速度比较稳定,但在c-c截面和d-d截面变化较大,并且在c-c截面主流后方形成滞止区,由于离心力的影响,两股流体合流时,流体后方会形成区域很小的滞止区;流体流到Still-Wall壁面时,由于壁面的阻挡,此处的流体与主流方向相反,会产生回流,在此处形成漩涡。由图7(b)、(c)可知,流体在进入油道时速度变化幅度较小,相反出口截面的速度变化则较为显著,且速度分布不规则。图7(d)则是曲轴油道的横截面速度分布图,可以看出,中心流速最大,由内向外逐次递减,转速对第2段油路的速度影响不是很大,速度分布较为规则。

图7 速度分布

3.5 参数对压降的影响

选取c-c、d-d、outlet三个截面分析油道直径、润滑油油温、主轴转速、润滑油流量对压降的影响。同时,选取c-c、outlet两个截面分析第3段油路和水平线的夹角、主轴偏心距对压降的影响。

从图8可以看出,增大曲轴油道直径会降低压降,从而使出口压力增加,从功耗损失来看这是有利的;随着直径的增大,压降的增幅较之前有所下降。从8 mm到10 mm,压降降低了59.59%,从8 mm增加到12 mm,压降降低了81.1%。故此在一定范围内改变油道直径会有效的降低压降。

图8 曲轴油道直径的影响

由图9可知,润滑油温度对压降影响也比较明显,降低了压降,主要是因为润滑油温度升高,导致粘度下降,粘性是流体阻力产生的根本原因,故此损失也就随之降低。但是随着润滑油温度升高,润滑效果随之降低,故此,在设计润滑系统时需要考虑合适的油温。

图9 润滑油温度的影响

如图10所示,当压缩机的曲轴转速从1500 r/min到3000 r/min时,压力基本保持不变。这是因为在压差供油系统中,压差是驱动润滑油运动的主要因素,与总压相比,曲轴旋转引起的压力变化可以忽略,而且在模拟中曲轴油道没有偏心。故转速对压降的影响可以忽略不计。

图10 转速的影响

从图11可以看到,随润滑油流量的减小,压降在逐渐减小。这是因为当润滑油量减小时,流速随之减小,流阻损失减小,曲轴出口压力增大,压降减小。当润滑油流量从0.2525 kg/s减小到0.0525 kg/s时,压降降低了90.29%。故此,在压差供油系统中润滑油量是一个关键因素,过少的润滑油可能会达不到润滑效果,过多的润滑油会增加流阻损失,设计合适的润滑油量是压差供油系统的关键。

图11 润滑油流量的影响

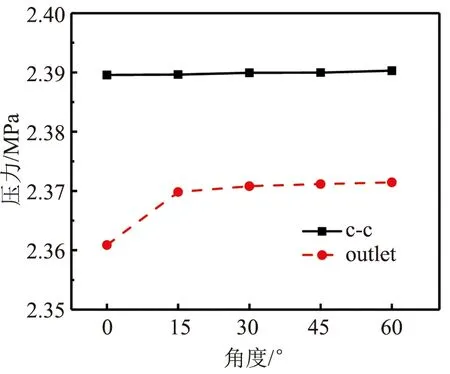

从图12可以看出,改变第3段油路和水平线的夹角,即改变缓弯管的角度,压力随角度的增大而增大,在0~15°时的压差最大,再之后继续增加角度,压力基本上变化不显著。其主要原因是流体流过弯管时,在弯管内侧会形成分离区,产生涡漩,造成损失,而当角度增加时,分离区减小,造成的损失降低。

图12 角度的影响

由图13可知,随着油道偏心距的增大,压力呈下降趋势。当偏心距大于6 mm时,压力变化较之前比较大。但是整个压差变化不大,其主要原因是在曲轴供油系统中,入口的离心力和出口产生的离心力会相互抵消,故偏心距的改变则不会引起压力的大幅升降。

图13 偏心距的影响

4 结论

(1)油道直径和油量对压降影响最大,增加油道直径可使压降最高降低81.1%,减小润滑油流量可使压降最高降低90.29%。

(2)润滑油温度对压降的影响次之。温度越高,压降越小。

(3)主轴转速、缓弯管的角度和油道偏心距对压降的影响较小。其中,主轴转速对压降基本不影响。缓弯管的角度在0~15°时压降变化最为明显,大于15°时,压降变化趋于稳定。油道偏心距越大,压降越大。

——湿气测试法(下)