甲醇-水体系中间重沸式热泵精馏控制研究

刘 艳,杜 翔,李和杰,王辰涯

(中石化广州工程有限公司,广东 广州 510620)

煤制乙二醇酯化塔底废液中含有甲醇、水及其他重组分,需要回收甲醇返回酯化塔,降低装置甲醇物耗。另外,分离甲醇后废水进入污水处理厂,设置废水精馏塔分离废水中少量甲醇,使废水符合污水处理厂进料的COD值要求。甲醇回收塔的关键组分是甲醇和水,分离能耗较高,通常采用多效精馏和热泵等方法降低能耗[1-3]。甲醇-水分离采用塔顶直接式热泵,即精馏塔顶气体压缩升温后,作为塔底重沸器的热源。该过程既可以降低塔顶冷凝负荷,也可以降低塔底重沸负荷,从而达到节能的效果。普通热泵精馏适用于塔顶温度与塔底温度相差不大的场合,而甲醇与水的沸点相差接近40 ℃,普通热泵精馏效果不佳,因此需采用中间重沸式(或分割式)热泵流程[2]。将中间重沸式热泵精馏塔分为上下两段,上段相当于普通热泵精馏,下段相当于提馏塔。塔顶气体经压缩升温后,作为上段重沸器的热源,从而达到节能的目的。

本文采用ASPEN PLUS稳态模拟软件,建立了甲醇回收塔分割式热泵精馏的稳态模型,研究不同分割点对能耗影响,与普通精馏相比的节能效果。采用ASPEN DYNAMICS动态模拟软件,建立了分割式热泵精馏的动态模型,研究控制方案、进料流量波动时分割式热泵精馏与普通精馏的动态响应。针对分割式热泵精馏动态响应时间长、波动剧烈,提出了改进的控制方案-灵敏板温控,并验证了灵敏板温控的有效性。

1 流程稳态模拟与优化

1.1 分割式热泵精馏稳态建模

对于甲醇-水体系的模拟,热力学方法选择WILSON。进料组成为煤制乙二醇装置酯化塔底含醇废液,进料流量8000 kg/h,其中甲醇78wt%、水22wt%。甲醇分离后回收利用,废水送至污水处理厂。要求塔顶甲醇的浓度99 wt%,塔底水浓度99%。

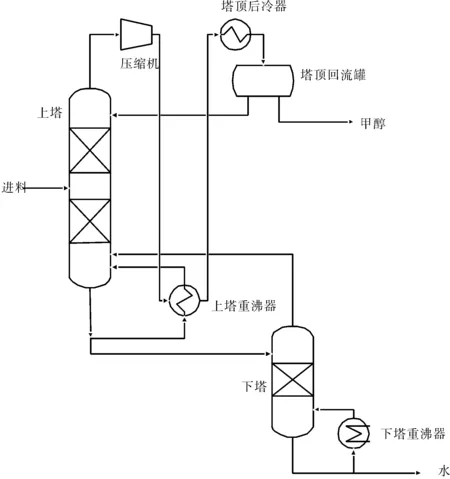

分割式热泵流程原理见图1所示,塔顶气体经过压缩机压缩升温,作为上段重沸器的热源后,再经过塔顶后冷器冷却进入塔顶回流罐,一部分回流,一部分作为塔顶产品采出。下塔为提馏塔,塔底设重沸器。上塔塔釜液体进入下塔,下塔顶部气相进入上塔底部。下塔底部出废水。已确定主要工艺参数为:塔顶压力112 kPa;热泵压缩机为单级,压缩比≯3;上塔重沸器接近温差为5 ℃(采用高通量换热器)。

图1 分割式热泵精馏流程简图Fig.1 Process of separate heat-pump distillation

1.2 分割点的优化分析

分割式热泵精馏分割点是指轻组分(甲醇)进入下塔的质量浓度。分割点对热泵投资和运行费用均有重要影响,是流程的关键参数。通常应该按照年总费用(包括折算年投资费用和年操作费用)最小确定最佳分割点[2]。当分离要求、工艺流程、设备选型等确定后,设备数量及投资费用通常变化很小,本文案例考察的范围内可以认为设备投资基本不变,因此可以直接按照年操作费用确定最佳分割点。在缺乏公用工程费用数据时,还可以将各种公用消耗折算为标煤或标油,按照总能耗最低确定分割点。本文考察50%~70%范围内5个分割点,对比数据比较见表1所示。

表1热泵性能系数COP为上塔重沸器换热量与压缩机机械功率比值。从表1可知,随分割点甲醇浓度降低,压缩机功率和上塔重沸器换热量增加,相应下塔重沸器负荷和塔顶水冷器负荷均降低,表示总能耗降低,节能效果更好。分割点从70%降到60%,COP快速增加,60%后增加趋缓。另外,综合考虑压缩比(适合单级压缩)、上塔顶部和底部温差(≯20℃)、塔内介质物性(相对挥发度)随温度变化等因素,确定适宜分割点为60%。

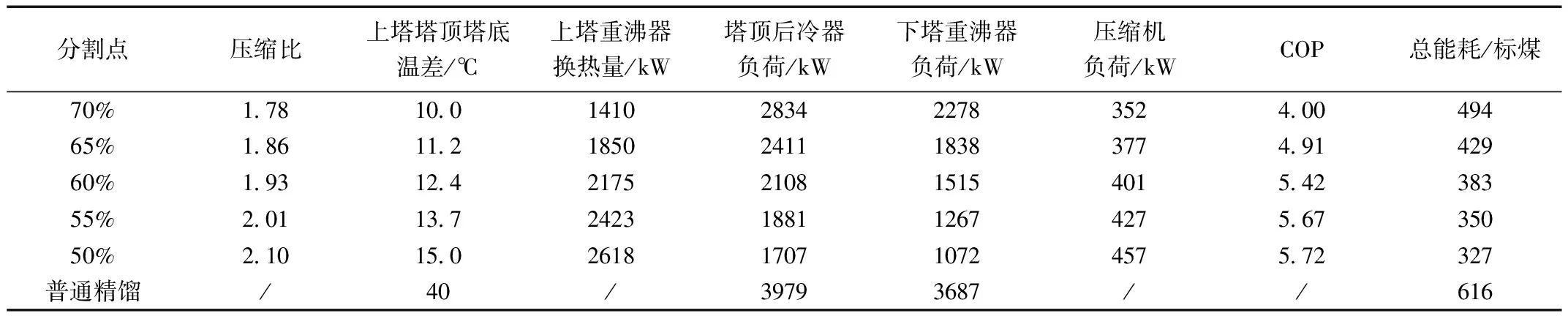

表1 甲醇分割点计算结果Table 1 Simulation results of different separate points

1.3 节能效果

根据塔顶冷凝温度以及塔底重沸温度,选择合适的公用工程介质,并依据国标《GBT 50441-2016石油化工设计能耗计算标准》[4],分别计算了普通精馏与分割式热泵精馏(分割点60%)的能耗,结果见表1所示。

普通精馏的总能耗折合成标油为616 kg标煤/h,分割式热泵精馏(分割点60%)的总能耗为383 kg标煤/h。分割式热泵精馏比普通精馏能耗低38%,节能效果显著。

2 动态模拟与控制研究

2.1 动态建模与控制方案[5-6]

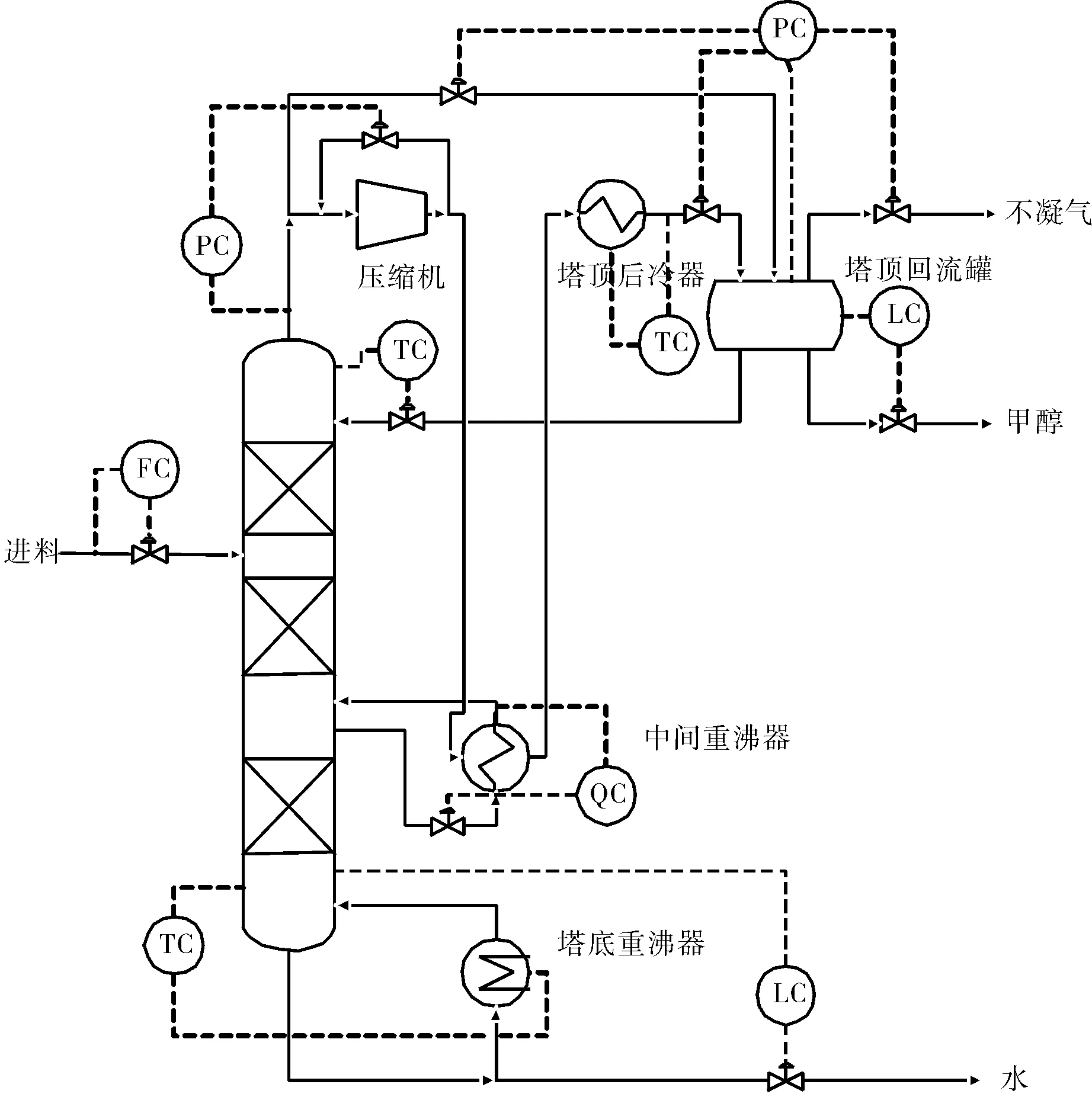

稳态模拟采用典型分割式热泵流程,如图1所示,便于设定条件优化流程,实际工程设计采用中间重沸式热泵,如图2所示。中间重沸式热泵是分割式热泵的一种特殊形式,可以节省占地面积和投资。动态模拟中设备尺寸、塔内件及填料为工程选型后设计值。

图2 中间重沸式(分割式)热泵精馏的动态模型Fig.2 Dynamic model of separate heat-pump distillation

热泵精馏塔采用两端产品质量能量平衡控制方案,即塔顶产品质量(塔顶温度)由塔顶回流控制,塔底产品质量(塔底灵敏板温度)由重沸器热量控制。其他控制方案包括:(1)塔顶回流罐的液位由塔顶产品的采出量控制,塔底液位采用塔底产品的采出量控制;(2)塔顶压力采用压缩后气相返回量控制,塔顶回流罐压力热旁路控制方案;(3)热泵压缩机恒定压比,不控制中间重沸器换热量,中间重沸器的侧线流量根据中间重沸器热量调整;(4)回流罐的温度由塔顶后冷器的冷却量控制。根据上述控制方案,如图2所示,建立动态模型,另外为便于比较动态特性,采用相同控制方案建立常规精馏的动态模型。

2.2 动态特性研究

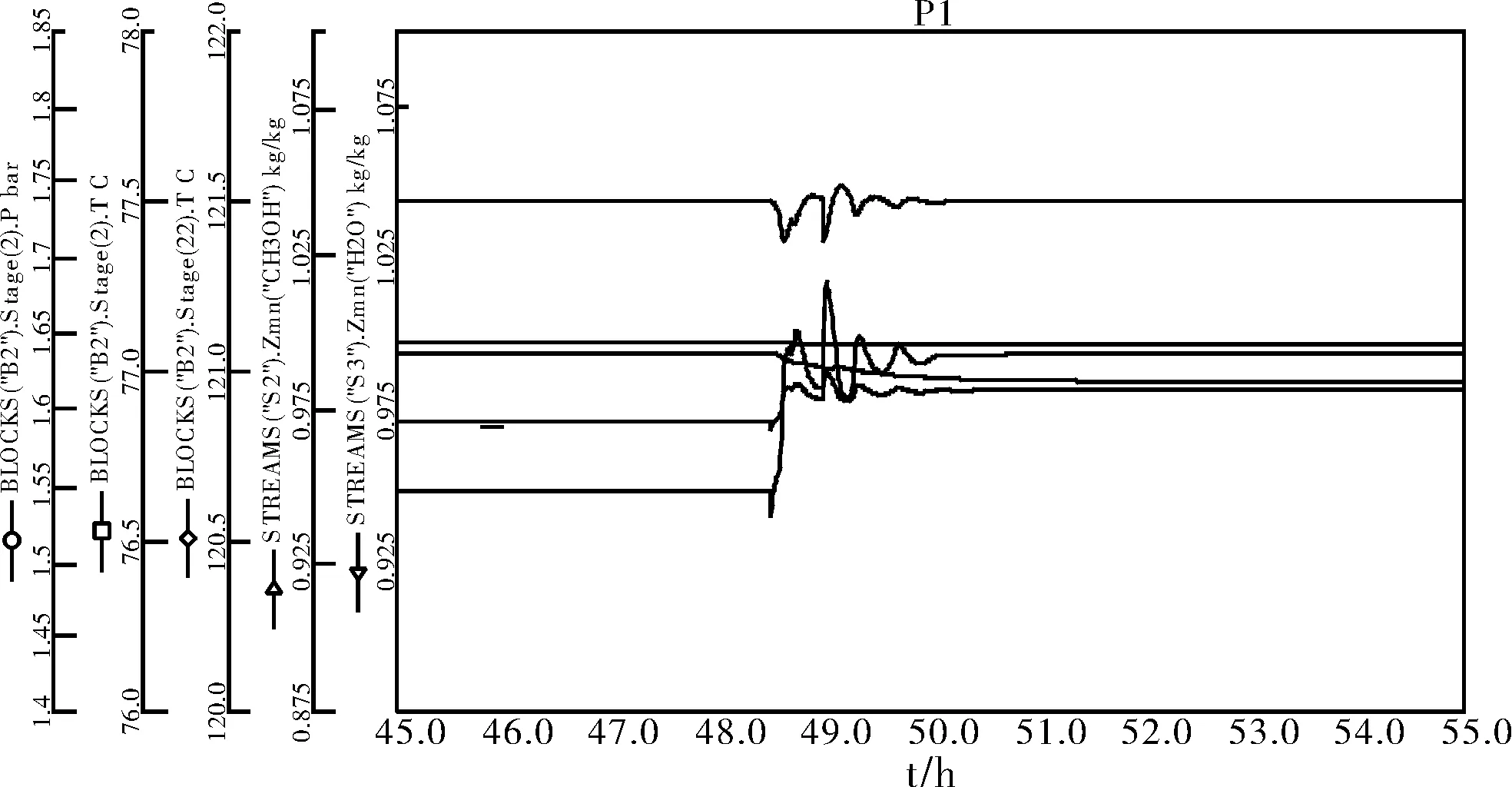

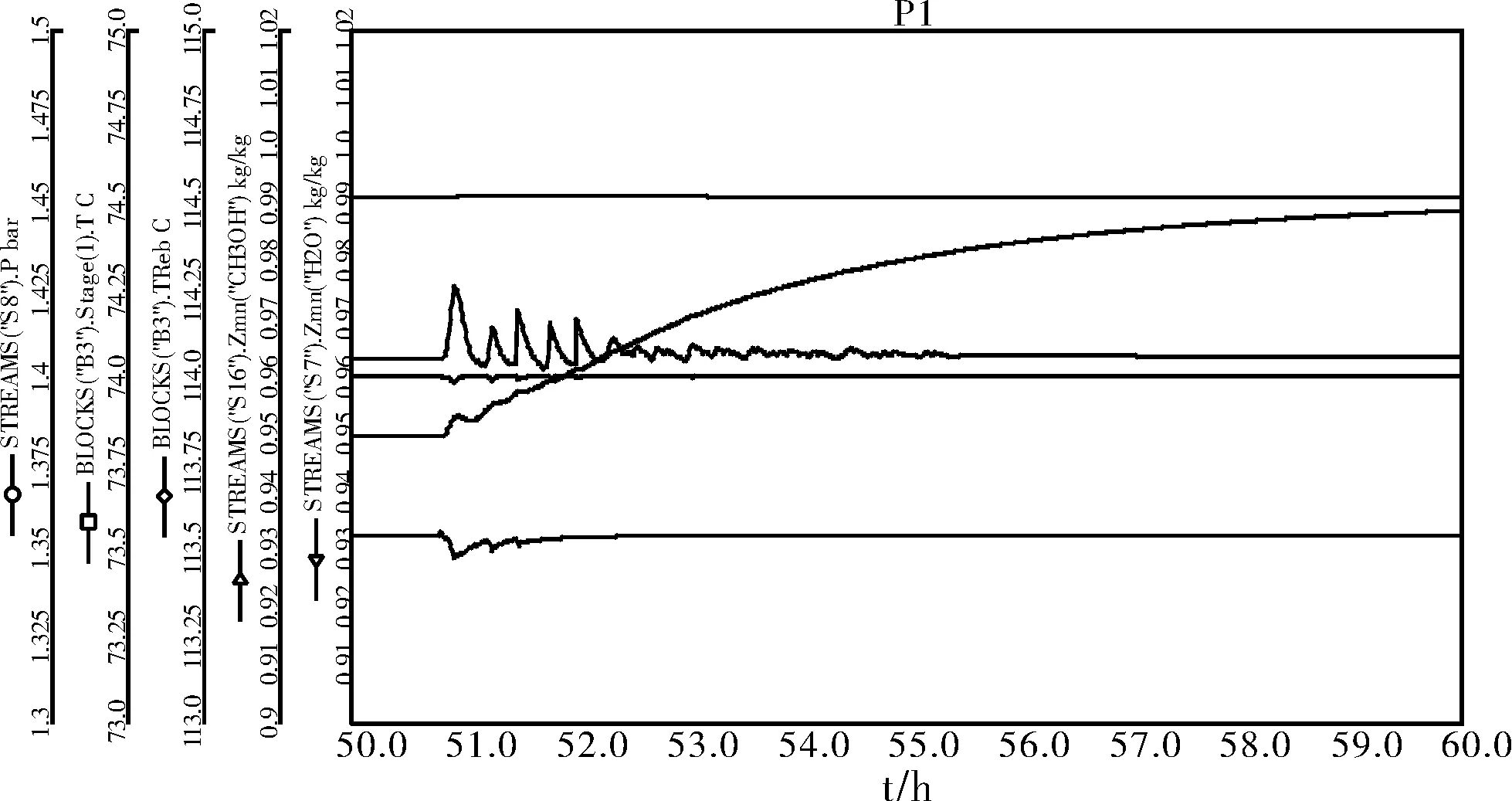

本文重点考察进料变化(±10%)情况下热泵精馏塔动态特性, 图3及图4是普通精馏塔在添加进料流量扰动时的动态响应曲线。对于普通精馏塔,当进料流量增加或减少10%时,塔顶压力、塔顶温度、塔底温度等参数在短暂的波动后,均在1.5 h左右恢复平稳。塔顶产品的纯度基本保持不变,塔底产品的纯度在0.99附近小范围波动,也在1.5 h左右恢复平稳。

图3 普通精馏动态响应曲线(进料流量增大10%)Fig.3 Dynamic response curve of conventional distillation (feed increase 10%)

图4 普通精馏动态响应曲线(进料流量减小10%)Fig.4 Dynamic response curve of conventional distillation (feed decrease 10%)

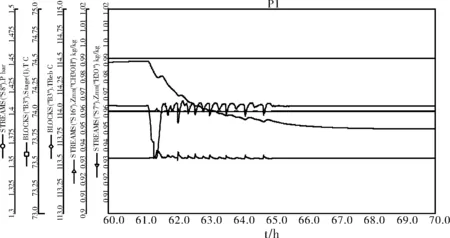

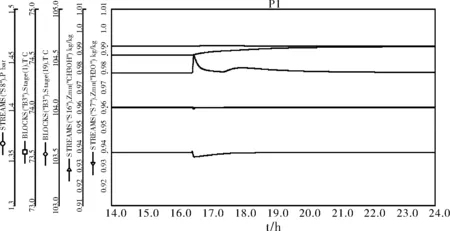

图5及图6是中间重沸式热泵精馏塔进料扰动动态响应曲线(保持控制器PID整定参数相同)。

从图5、图6可以看出,对于分割式热泵精馏塔,当进料流量增加或减少10%时,塔顶压力、塔顶温度、塔底温度等参数出现剧烈波动,需要约6 h恢复平稳。塔顶产品的纯度基本保持不变。塔底产品的纯度波动幅度较大:当进料流量增加时,纯度由0.99降到了0.95。另外塔底产品浓度纯度波动时间较长(6 h)。

图5 分割式热泵精馏动态响应曲线(进料流量增大10%)Fig.5 Dynamic response curve of separate heat-pump distillation (feed increase 10%)

图6 分割式热泵精馏动态响应曲线(进料流量减小10%)Fig.6 Dynamic response curve of separate heat-pump distillation (feed decrease 10%)

分割式热泵精馏的动态响应时间显著增加,达到普通精馏响应时间的5~6倍,而且波动幅度更大,甚至出现产品质量不合格的情况。通过比较二者动态特性,主要原因是分割式热泵精馏塔增加了热泵系统,各个参数之间的相互影响更大,耦合性更强。当进料流量增加时,塔底温度会先下降,受塔底温度控制回路的调节作用,塔底重沸器的负荷会增加,导致塔顶气相量相应增大,由热泵提供的中间重沸器热量也会增加(相当于替代塔底重沸器部分热量),再反馈到塔底温度控制回路,减小塔底重沸器的负荷。如果以塔底温度为主控变量,需经过多次反馈与调节,系统才能慢慢恢复平稳。

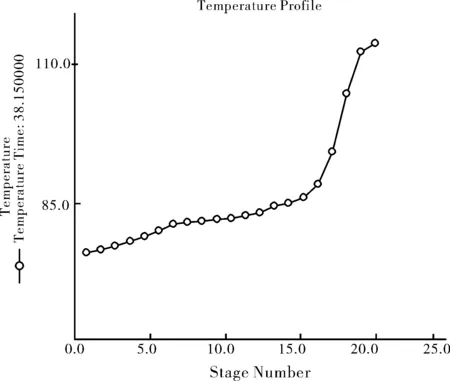

图7 分割式热泵精馏塔内温度分布曲线Fig.7 Temperature profile of separate heat-pump distillation

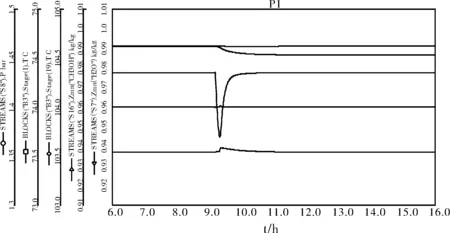

图8 分割式热泵精馏动态响应曲线-灵敏板温控 (进料流量增大10%)Fig.8 Dynamic response curve of separate heat-pump distillation- sensitive stage control (feed increase 10%)

图9 分割式热泵精馏动态响应曲线-灵敏板温控 (进料流量减小10%)Fig.9 Dynamic response curve of separate heat-pump distillation- sensitive stage control (feed decrease 10%)

针对分割式热泵精馏塔动态响应时间长、波动幅度大的情况,尝试了中温控制、塔顶和塔底灵敏板控制、进料前馈控制、中温前馈控制等改进措施。经动态模拟发现,以中间重沸器侧线下方的灵敏板温度为主控变量的控制方案,具有简单、可靠、平稳、响应快特点。另外,常规的分割式热泵双塔流程的塔釜液停留时间长、上塔底部空间和下塔上部空间大,动态响应不及中间重沸式热泵。图7是塔内的温度分布曲线,第19块板附近温度变化幅度最大(斜率判据法),确定灵敏板为第19块理论板。采用相同进料扰动(±10%),动态响应曲线见图8、图9所示。

当采用灵敏板温控时,分割式热泵精馏塔各个参数的动态响应时间缩短到了1 h左右,经历短暂的波动后便恢复了平稳。而且塔釜产品的纯度在0.99附近小范围波动,不会出现产品质量不合格的情况。较常规的塔釜温控方案,波动大幅减小,响应时间缩短了6倍。

进料或中温前馈控制也可以达到相近控制效果,但系统更为复杂;塔顶部温度灵敏板控制提升效果不显著,主要原因是进料为液相,进料变化对提馏段影响更直接迅速,精馏段对进料变化不敏感。综上,针对中间重沸式热泵精馏塔,以中间重沸器侧线下方的灵敏板温度为主控变量的控制方案,有效解决了中间重沸式热泵精馏塔控制波动大、响应慢的问题,具有较好操作控制性能。

3 结 论

煤制乙二醇酯化塔底废水甲醇回收采用分割式热泵精馏最佳分割点为60%,可节能约38%。通过动态模拟研究,在进料流量波动时,分割式热泵精馏的响应时间较长(6 h左右),达到普通精馏响应时间的5~6倍。对于液相进料的中间重沸式热泵精馏塔,采用中间重沸器侧线下方的灵敏板温度为主控变量的控制方案,可以大幅缩短动态响应时间(1 h)和波动范围(与常规精馏相近),具有较好操作控制性能,达到工业应用需要。