陶瓷坯体白度影响因素探讨*

吴 洋 程科木

(蒙娜丽莎集团股份有限公司 广东 佛山 528211)

随着人们物质生活水平的提高,对美好生活的向往,更喜欢营造舒适优雅的居住生活空间。天然石材、建筑陶瓷砖(板)是家居生活常用的装饰材料,但是石材资源有限,过度地开采造成了石材资源逐渐枯竭,同时也给环境造成了较大的压力。建筑陶瓷行业装备技术升级,使建筑陶瓷砖(板)已逐渐能还原出一些天然石材的表面效果,在物理性能方面,建筑陶瓷也具有天然石材无法比较的优势。

高白度石材具有白度高、坯体瑕疵少、通透性高、质感温润等特点,如比较经典的卡拉拉白,一经推出立即受到广大消费者的追捧,陶瓷行业也相继推出相关仿卡拉拉白的产品,坯体白度为50~65度,白度差异较大,已有相关陶瓷企业开始白度为70度乃至80度产品的研发。对于高白度坯体来说,影响白度的主要因素有原材料、加工工艺、增白剂等。

1 影响陶瓷砖白度的因素

1.1 原材料选材

陶瓷砖(板)的原材料主要包含有粘土、长石以及石英。粘土是经过漫长地质风化或热液浊变形成的,因此其中有较多的杂质,特别是粘土中的黄铁矿。黄铁矿的晶体细小而坚硬,既不易粉碎也难以被电磁除去,往往在烧成过程中形成深黑色斑点,严重影响陶瓷的白度。除此之外,钛的化合物一般以红金石、锐钛矿、板钛矿等形式存在于粘土中,纯净的TiO2为白色,但与铁的化合物共存时,在还原焰中呈灰色,在氧化焰中呈浅黄或象牙色[1~2]。因此在选择粘土类原材料时,应严格控制原材料中铁和钛的含量。

长石在陶瓷原料中作为熔剂性物质使用,一般在高温下以液相形式存在,能有效降低陶瓷的烧成温度。长石熔体填充在晶相之间,可以使坯体致密,减少空隙,有助于成品强度的提高;长石作为瘠性原料,还可以缩短坯体干燥时间,减少坯体的干燥收缩和变形等。在大量生产中,常采用水洗的工艺来控制长石、石英中着色金属氧化物的含量。因此,对于原材料来说[3],控制粘土和长石以及石英原料当中的铁、钛含量是实现高白度陶瓷坯体的重要前提。

1.2 增白剂的影响

为了有效提高陶瓷坯体的白度,部分陶瓷企业选择在陶瓷坯体中掺入适量的增白剂,常用的增白剂有烧土、硅酸锆、氧化铝等。烧土是由粘土类原材料煅烧而来,部分优质粘土煅烧后的白度很高,因此常添加适量烧土来增加陶瓷砖的白度,但增白效果不是特别明显。硅酸锆是陶瓷行业比较常用的增白剂,在面釉中常会添加适量的硅酸锆,利用硅酸锆的乳浊效应来实现增白。氧化铝自身白度也较高,加入到陶瓷坯体中也能在一定程度上提高坯体白度。

瑞丽散射理论认为,影响乳浊性能的主要有3大因素,分别是增白剂粒子的粒径、增白剂粒子的折光率以及增白剂粒子的个数。研究指出,当增白剂粒子粒径在可见光波长范围内时,粒子的折射率越高,其数量就越多,增白效果越明显。

1.2.1 增白剂粒径的影响

式中:I——单位体积中分子的散射强度;

K——波尔玻尔兹曼常数;

T——绝对温度,K;

β——物质的压缩率;

∂n/∂p——介质的折射率随密度的变化率。

当微粒尺寸等于或大于光波长度时,散射强度与微粒尺寸的关系服从米氏散射定律,即光线被散射的强度与入射光波长较低次幕成反比,而与增白剂粒子的体积成正比,如式(2)所示。当增白剂粒子尺寸<0.4 μm 时,粒子尺寸越小,散射强度越小;当微粒尺寸>0.75μm 时,增白剂粒子尺寸越大,散射强度越小。

式中:V——颗粒体积;

λ——较低次方指数。

1.2.2 增白剂粒子折射率的影响

分散相粒子的折射率和玻璃相折射率的关系为:

当入射光被散射的越多,乳浊程度则是越高。由图1可知,当微粒尺寸小于0.3λ/2π时,散射强度与微粒尺寸的关系服从瑞利散射定律[4],即光线被散射的强度与入射光波长的四次方成反比,而与增白粒子的体积的平方成比,如式(1)所示。

图1 粒子尺寸对散射系数的影响

式中:q——散射系数;

N1——粒子折射率;

N2——玻璃相折射率;

K——常数。

陶瓷由玻璃相和晶相组成,因为晶相和玻璃相折射率不同,从而引起入射光线发生反射和折射。当晶相与玻璃之间折光率之差越大,散射系数就越高,增白效果也就越明显。

1.2.3 增白剂粒子的数量

影响增白效果除了增白剂粒子的粒径、折射率外,还和粒子的浓度有关,增白剂粒子浓度越高,光线被散射的几率越大,散射后的光线被再次散射的几率也增加。因此,增白剂粒子越多时,增白效果也越明显。

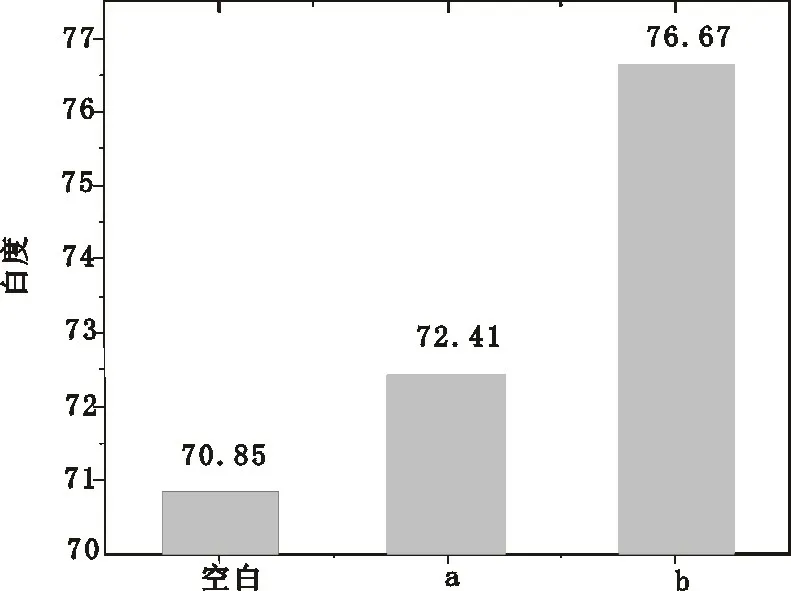

为了进一步证实增白剂对白度的影响规律,笔者选用了陶瓷行业常用的增白剂,研究了粒径对白度的影响,其结果如图2所示。

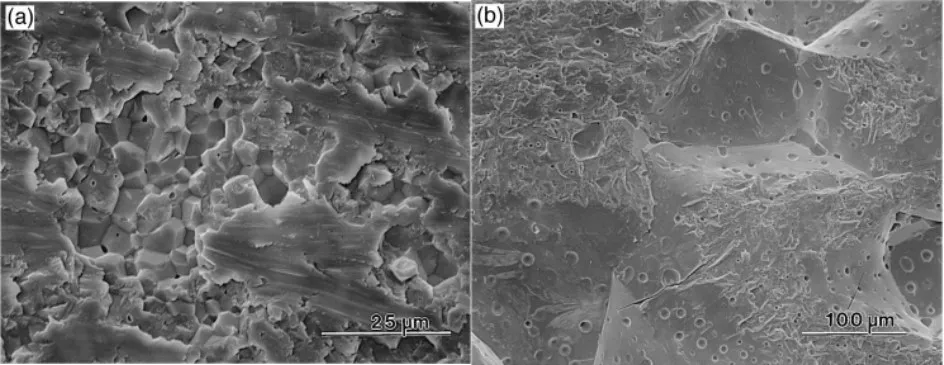

图2 增白剂粉体的显微结构

从图2可以看出,增白剂粒子a呈颗粒状,粒径分布较宽,从几十纳米到1微米不等;增白剂粒子b呈雪花状,有明显的软团聚,粒径则更细,在几十纳米左右。

将不同种类的增白剂使用外加的方式加入到陶瓷坯体中,观察增白剂对坯体白度的影响,其结果如图3所示。

图3 加入不同粒径增白剂对陶瓷坯体白度的影响

不添加增白剂时,基础配方的白度为70.85度,当添加2%不同粒径的增白剂时,坯体白度明显增加,且粒径越细,增白效果越明显,使用“b”增白剂时,白度提升显著,白度最高为76.67度,相对于基础配方,白度提升了约6度。一方面是由于增白剂[5]本身白度较高,加入配方中有一定的增白作用;另一方面其折射率较高,粒径较细,增强了散射效果,起到明显的增白[6]作用。

1.3 制备工艺的影响

1.3.1 球磨影响因素

为了降低生产成本,建筑陶瓷行业主要使用中高铝球石和中铝球衬进行粉料球磨加工。球石磨耗也是影响粉料白度的重要因素,据相关的文献报道,氧化铝[5]球石的磨耗受到氧化铝的含量以及氧化铝晶粒尺寸的影响。

一般来讲,晶粒尺寸小、铝含量高的球石的耐磨性能比较优异。相关文献研究指出,材料的缺陷随着晶粒尺寸增大而不断增大,大尺寸的缺陷导致在磨损过程中材料的去除量增加,从而引发了严重磨损。

如图4所示,通过比较细晶材料和粗晶材料,细晶材料即使是发生多处的晶粒拔出现象,在整体材料的去除量上也可能小于粗晶材料单个或者几个晶粒的去除量,在整体上表现就是粗晶材料的磨损率要高于细晶材料。

图4 氧化铝球石的显微结构[7]

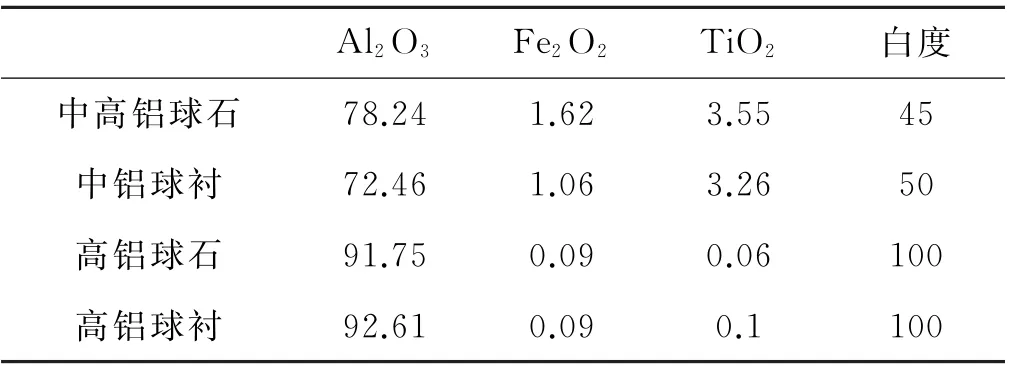

中高铝球石的化学成分,如表1所示。

表1 不同球石和球衬部分化学组成和性能

从表1可以看出,中高铝球石和中铝球衬的铁含量明显高于高铝球石和高铝球衬。在球磨过程中,球磨机内中高铝球石和中铝球衬将产生损耗。据统计,球石和球衬的总损耗约为0.56%(总损耗(球石和球衬)=全年球石球衬损耗/全年粉料量),最终导致浆料中掺入部分的杂质,使坯体白度降低。

1.3.2 燃料的影响

在煤改气前,喷雾造粒的主要燃料是水煤浆。水煤浆在热风炉中燃烧产生的热烟气,在喷雾塔抽风机强大的抽力作用下,将未完全燃烧的煤灰、微小的铁质和不能燃烧的高温微颗粒带进了喷雾塔中,在与泥浆进行热交换的过程中又混进了粉料,造成了粉料的污染。这些粉料在压制成形后经窑炉高温烧成,杂质中的铁呈现多种价态的混合物(Fe2+、Fe3+等),形成红色、黄色、浅黄色、褐色和黑色等颜色,经抛光机抛光后,在20 倍的放大镜下观察,会看到大大小小的针孔,以及颜色各异的色点,降低了产品的白度;由于铁质温度低,使产品抛光后产生熔洞,从而影响了产品的品质,去除这些杂质也十分困难。另外,在烧成的过程中,烧成气氛的影响对着色离子的价态具有十分明显的影响。一般来讲,过分的还原气氛会降低白度,如Ti4+,若被还原成Ti3+,会使陶瓷坯体的颜色由无色变成黄色,影响坯体的白度。

1.3.3 除铁技术的影响

在陶瓷原料的运输和粉碎过程中,机械设备的磨损,往往会在原材料中混入大量的铁粉或含铁的化合物。这些含铁杂质经过高温焙烧后,一般呈现黄色或者黑色,大大降低陶瓷制品的白度。特别是比较粗的颗粒,焙烧后往往从褐色到黑色的斑点,严重影响制品的外观质量。目前行业主要采取磁棒式除铁器进行除铁,是磁棒直接和浆料接触除铁的方式。但是由于磁棒存在磁力衰减且磁力较低,除铁增白效果一般。图5为磁棒组槽式浆料除铁池和磁棒结构。

图5 磁棒组槽式浆料除铁池和磁棒结构

而采用电磁除铁方式对浆料进行除铁效率更高,相比磁棒除铁来说,电磁除铁器能够产生比较高的工作磁场,磁感应强度最高可达15 000 Gs以上,其分选效率较高、处理能力大,可以更好地提高产品的品质。对于普通坯体来说,浆料除铁后[8~10],可有效增加坯体白度3~5度。

2 结语

综上所述,笔者从陶瓷坯体白度的影响因素出发,介绍了提高陶瓷坯体白度的有效手段,包括以下几点:①严格控制粉料中的铁、钛含量,精选具有较少着色离子的原材料能有效地提高坯体的白度。②折射率较高、粒径较小的增白剂可以明显提高陶瓷坯体白度。③合理的加工工艺是提高陶瓷坯体白度的重要手段,包括采用高铝球石球衬,造粉,烧成过程采用天然气取代水煤气,选用具有更高磁感应强度的除铁棒等均能有效提高坯体白度。