外掺料对磷石膏基胶凝材料力学及导热性能的影响

陈明胜,刘 鹏,孔德文,李 元,于 可,黄彦森,,武宁波,常娟娟

(1.贵州大学土木工程学院,贵州贵阳550025;2.贵州联建土木工程质量检测监控中心有限公司)

磷石膏为磷化工的副产物,含有大量的矿物酸(H2SO4、H3PO4和HF),是有毒污染物的永久来源,堆存处置时会占用大量土地,若处置不当还将造成严重的环境污染[1]。因此,磷石膏的资源化、规模化利用,已成为推进中国磷化工产业可持续发展的重要因素。磷石膏墙体材料是磷石膏资源化利用的有效途径,也是国内外学者研究的热点。OUAKARROUCH等[2]将石膏和鸡毛混合制备保温墙体涂料,极大地改善了维护结构的隔热性能;TIAN等[3]在磷石膏中掺加不同的外掺料来研究其对磷石膏强度影响的机制,并不断优化工艺参数使磷石膏的力学性能得到明显提高;尹明干等[4]通过掺加矿渣和粉煤灰,在激发剂的作用下提高了磷石膏的强度和耐水性;兰文涛等[5]研究了半水磷石膏作为矿山充填材料的可行性,通过正交实验得到了矿山充填材料的最优配比,以最优配比制备的充填体可满足矿山对充填体强度的要求;李紫瑞等[6]以凹凸棒土和聚氨酯为载体、十水硫酸钠和结晶乙酸钠二元共晶水合盐为相变材料,与磷石膏复合制备磷石膏基相变材料,从而提高了石膏的储能效果;罗双等[7]通过描述外掺料对磷石膏基复合胶凝材料耐水性及抗压强度的关系,探究了外掺料影响磷石膏基复合胶凝材料抗压强度的机理。

从上述文献看出,当前针对磷石膏墙体材料的研究主要集中在提高磷石膏胶凝体系的力学性能上,而有关磷石膏胶凝体系的保温性能还需进一步深入探讨,且其对建筑节能设计的意义重大。基于此,笔者以磷石膏为研究对象,通过添加粉煤灰和生石灰等掺料制备磷石膏墙体材料,对其所形成胶凝体系的力学性能和导热系数进行研究,以期在满足承载力的前提下提高墙体的保温性能,为磷石膏作墙体材料的实际工程应用提供理论基础和设计方法。

1 实验部分

1.1 实验材料及试剂

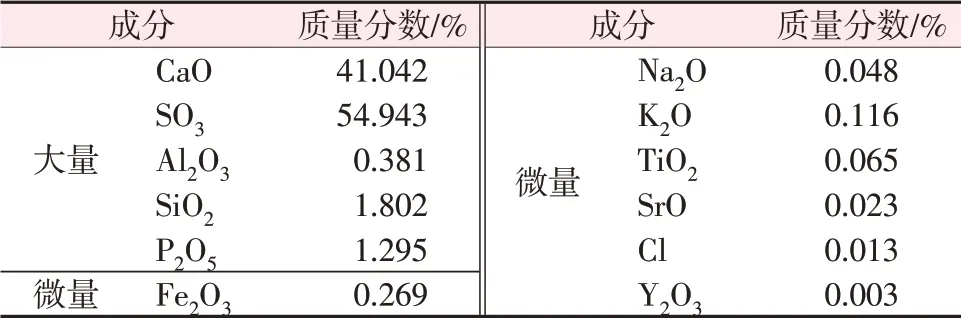

实验材料:磷石膏,来自开莱磷矿,主要成分为CaSO4·0.5H2O、CaSO4·2H2O等;粉煤灰,来自河北健石矿物粉体厂,主要成分为Al6Si2O13、SiO2等;生石灰,来自宜宾川灰生物科技有限公司,主要成分为CaO等;海螺水泥,P·O42.5型;聚羧酸减水剂,CQJJSS02型;石膏缓凝剂,CQ-SHJ09型。采用原状磷石膏进行胶凝材料制备过程中,拌合后的浆体泌水现象非常严重,在模具中静置后出现严重分层。分析其原因为,原状磷石膏主要成分为CaSO4·2H2O,在胶凝材料水化时不需要吸收H2O形成连接体,静置后浆体中的CaSO4·2H2O由悬浮状态转为沉淀,H2O上浮形成泌水现象。因此,对原状磷石膏在160℃烘制2 h,得到的石膏中CaSO4·0.5H2O和CaSO4含量增多,使其晶体结构发生转变、性能更稳定[8],以避免实验过程中胶凝体系出现严重的泌水现象。表1为实验室制备的磷石膏XRF分析结果。从表1可知,磷石膏的主要成分为CaO、SO3,另外还有Al2O3、SiO2、P2O5、Fe2O3等成分,同时还有少量的水溶性P、Cl等成分,会对石膏的水化凝固产生不良影响[9],需要加入外掺料进行固化。

表1 实验室制备的磷石膏XRF分析结果Table 1 XRF analysis results of phosphogypsum prepared in the laboratory

图1为实验室制备的磷石膏XRD谱图。从图1看出,实验室制备的磷石膏没有产生单一的物相,而是包含了二水石膏相、半水石膏相和无水石膏相。

图1 实验室制备的磷石膏XRD谱图Fig.1 XRD pattern of phosphogypsum prepared in laboratory

1.2 试件制作及分析方法

分别以水灰质量比、磷石膏掺量、胶凝材料(粉煤灰和水泥)中粉煤灰掺量、生石灰掺量为变量,进行不同配合比的试件制作。导热系数测试采用的试件尺寸为300 mm×300 mm×30 mm,抗压强度测试采用的试件尺寸为160 mm×40 mm×40 mm,均按GB/T 17669.3—1999《建筑石膏:力学性能的测定》进行养护。试件7 d和28 d绝干抗压强度按GB/T 17669.3—1999《建筑石膏:力学性能的测定》测定,导热系数按GB/T 10294—2008《绝热材料稳态热阻及有关特性的测定:防护热板法》测定。采用X'Pert Pro型X射线衍射仪分析样品的物相;采用Zetium型X射线荧光光谱仪分析样品的成分;采用MIRA4型扫描电镜观察样品的微观形貌;采用YA-300型微机控制电液伺服压力试验机测试样品的抗压强度;采用CDDR3030型导热系数测定仪测试样品的导热系数。

2 结果与讨论

2.1 水灰质量比对磷石膏胶凝体系的影响

固定干料掺量不变,仅改变用水量,考察水灰质量比对磷石膏基胶凝材料抗压强度的影响,结果见图2。从图2看出,水灰质量比从0.250增加到0.550过程中,胶凝材料的抗压强度呈现整体下降的趋势。水灰质量比从0.250增加到0.350时,胶凝材料的28 d抗压强度下降了29.58 MPa、降低了65.8%;当水灰质量比增加到0.400以后,胶凝材料28 d抗压强度降低的幅度减小,最大降幅为28.5%。通过磷石膏基胶凝体系7 d和28 d抗压强度的变化可知,随着水灰质量比的增加,即自由水含量的增加,导致胶凝体系干燥后的孔隙增加。在无侧限抗压实验中,垂直方向的压力在向下传递的过程中,如果遇到孔隙则会产生压力传递陷空,导致孔隙周围的物质承受的压力增大,直观表现为抗压强度下降。

图2 不同水灰质量比条件下磷石膏基胶凝材料的抗压强度Fig.2 Compressive strength of phosphogypsum based cementitious materials under different water cement mass ratios

图3为水灰质量比对磷石膏基胶凝材料导热系数的影响。由图3看出,随着水灰质量比增加,胶凝材料导热系数呈现先上升后下降的趋势,水灰质量比为0.325时胶凝材料的导热系数最大,为0.413 9 W/(m·K)。水灰质量比从0.250增加到0.325过程中,胶凝体系的导热系数呈现逐渐增大的趋势。分析水灰质量比从0.250增加到0.325过程中胶凝体系导热系数增大的原因为:当水灰质量比较低时,胶凝体系存在未反应的物质,这些物质紧凑堆积在一起,形成闭口孔隙,对热量传递起阻碍作用;随着水灰质量比逐渐增加,胶凝体系中各物质反应较为彻底,同时胶凝体系中自由水含量较少,未形成微小孔隙阻碍热量传递,因此导热系数上升。水灰质量比从0.325增加到0.550的过程中,自由水含量增加,在养护过程中自由水挥发,导致胶凝体系中的孔隙增加,孔隙中以空气为填充物,空气在20℃时的导热系数为0.025 9 W/(m·K),因此胶凝体系的微小孔隙越多导热系数减小、隔热性能越好。

图3 不同水灰质量比条件下磷石膏基胶凝材料的导热系数Fig.3 Thermal conductivity of phosphogypsum based cementitious materials under different water cement mass ratios

同时,在实验过程中还发现,在水灰质量比增大的过程中磷石膏浆体的流动性变大,倒入试模静置后试件表面颜色加深,推测是由于流动性过大导致粉煤灰和水泥中轻质组分上浮造成的。因此,磷石膏胶凝材料水灰质量比不宜过大,避免强度降低和浆体分层;也不宜过小,避免拌和困难。

2.2 补充胶凝材料对磷石膏墙体材料的影响

粉煤灰和水泥都具有胶凝性能,在水灰质量比、生石灰掺量不变情况下,通过改变粉煤灰和水泥掺加比例来研究补充胶凝材料对磷石膏基胶凝材料性能的影响。图4为水泥和粉煤灰组成的补充胶凝材料中粉煤灰掺量(质量分数从0~100%)变化时,磷石膏基胶凝材料的抗压强度;图5为不同粉煤灰掺量(质量分数从0~100%)下磷石膏基胶凝材料的导热系数。从图4看出,随着粉煤灰在补充胶凝材料中含量的增加,试件抗压强度呈现整体降低趋势。在粉煤灰掺量为10%时,胶凝材料28 d抗压强度为14.7 MPa;在粉煤灰掺量为100%(水泥掺量为0%)时,胶凝材料28 d抗压强度仅为4.77 MPa,对比粉煤灰掺量为50%(水泥掺量为50%)的试件,其28 d抗压强度下降了64.4%。随着粉煤灰掺量增加,试件从7 d龄期养护到28 d龄期抗压强度的增长越来越少,在粉煤灰掺量为100%(水泥掺量为0%)时,试件从7 d龄期养护到28 d龄期的抗压强度只增长了2.5 MPa。从图5看出,随着粉煤灰掺量增加,磷石膏基胶凝材料的导热系数整体呈现先上升后下降趋势,在粉煤灰掺量为10%时,磷石膏基胶凝材料的导热系数为0.377 8 W/(m·K),此时导热系数最大;在粉煤灰掺量为100%时,磷石膏基胶凝材料的导热系数为0.295 8 W/(m·K),此时导热系数最小。

图4 不同粉煤灰掺量下磷石膏基胶凝材料的抗压强度Fig.4 Compressive strength of phosphogypsum based cementitious materials with different fly ash content

图5 不同粉煤灰掺量下磷石膏基胶凝材料的导热系数Fig.5 Thermal conductivity of phosphogypsum based cementitious materials with different fly ash content

粉煤灰主要成分为Al2O3和SiO2,在碱性环境(OH-)下粉煤灰表面的Al—O、Si—O键断裂形成不饱和键,磷石膏溶解出的SO42-在Ca2+的作用下与液相中的AlO2-反应生成钙矾石,不断溶解粉煤灰表面玻璃体的网络结构,使粉煤灰的活性得到激发[10]。生成的钙矾石对胶凝体系中的孔隙进行填充,使得胶凝体系中开口孔隙减少,直观表现为抗压强度增大、导热系数减小。随着粉煤灰掺量不断增大,过量的粉煤灰在胶凝体系中只起填充作用,并未对胶凝体系的抗压强度进行增强,反而阻碍胶凝体系的生成物间形成致密的结构,所以造成胶凝体系的抗压强度下降;但是粉煤灰的导热系数比胶凝体系小,因此当粉煤灰掺量过量后胶凝体系的导热系数变小。

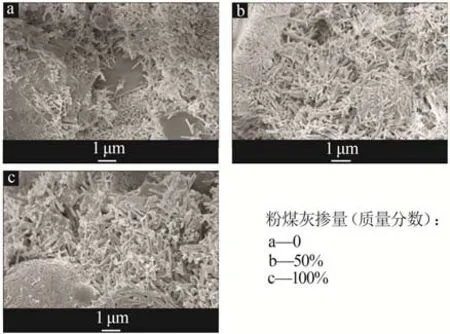

图6为不同粉煤灰掺量下磷石膏基胶凝材料SEM照片。从图6看出,当补充胶凝材料中粉煤灰掺量为0时,未反应原状磷石膏表面只有少量C-S-H和钙矾石生成,胶凝体系中主要还是由水泥为体系提供胶凝性能;随着粉煤灰掺量增加至50%,大量C-S-H凝胶和钙矾石生成,且相互交织,致密地包裹于其他大颗粒表面,对胶凝体系起到颗粒间连接作用;当粉煤灰掺量为100%时,生成的物质形态单一,有大量棒状结构产生,还发现未反应的原状粉煤灰颗粒。

图6 不同粉煤灰掺量下磷石膏基胶凝材料的SEM照片Fig.6 SEM images of phosphogypsum based cementitious materials with different fly ash content

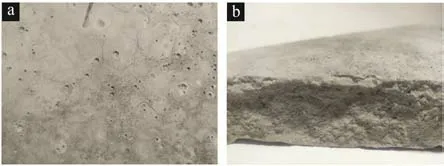

图7为磷石膏基胶凝材料试块(表面和断裂面)的实物照片(粉煤灰掺量为80%)。从图7看出,在试件养护过程中试件的边缘会出现裂缝,这是由于试件在养护过程中生成了大量钙矾石,而试件边缘部分无约束作用,因此出现了裂缝;试件的中心部分,由于试件自身的生成物间相互挤压,所以中心部分无裂缝。因此,建议在掺加粉煤灰的试件养护过程中,对试件的边缘进行约束,避免裂缝的产生。

图7 磷石膏基胶凝材料试块实物照片(粉煤灰掺量为80%)Fig.7 Physical photos of phosphogypsum based cementitious material test block(fly ash content of 80%)

2.3 激发剂对磷石膏墙体材料的影响

生石灰对磷石膏杂质有吸附作用,对粉煤灰的活性也有激发作用。保持其他掺料的掺量和水灰质量比不变,仅改变生石灰掺量,研究磷石膏基胶凝体系的抗压强度和导热系数的变化。图8为不同生石灰掺量(质量分数)下磷石膏基胶凝材料的抗压强度;图9为不同生石灰掺量下磷石膏基胶凝材料的导热系数。从图8看出,随着生石灰掺量的增加,胶凝材料的7 d抗压强度呈现先下降后上升再下降的趋势,28 d抗压强度呈现先平缓下降再上升后下降的趋势。在生石灰掺量为1%时,胶凝材料的28 d抗压强度最大,为14.87 MPa;在生石灰掺量为7%时,胶凝材料的28 d抗压强度为13.17 MPa。从图9看出,随着生石灰掺量的增加,胶凝体系的导热系数先上升后下降。在生石灰掺量为7%时导热系数最大,达到0.439 2 W/(m·K);在生石灰掺量为1%时导热系数最小,为0.340 8 W/(m·K)。

图8 不同生石灰掺量下磷石膏基胶凝材料的抗压强度Fig.8 Compressive strength of phosphogypsum based cementitious materials with different quicklime content

图9 不同生石灰掺量下磷石膏基胶凝材料的导热系数Fig.9 Thermal conductivity of phosphogypsum based cementitious materials with different quicklime content

生石灰在胶凝体系中主要作用是对磷石膏中杂质进行吸附。生石灰会与磷石膏中可溶性磷生成磷酸盐沉淀[11],降低可溶性磷对胶凝体系的危害。生石灰对磷石膏胶凝体系的改性过程如下式所示[12]:

由式(1)(2)(3)看出,P2O5在水溶液中以PO43-的形式存在,当添加生石灰后Ca2+与PO43-和Cl-反应生成沉淀,阻止PO43-对磷石膏的吸附,使磷石膏可以正常水化。同时,生石灰溶解后溶液呈弱碱性,可以刺激粉煤灰的活性,加强混合料的水化反应[13]。

当生石灰掺量较少时,胶凝体系中杂质吸附不彻底,各物质主要以原状进行堆积,只有少量的C-S-H凝胶和钙矾石生成,生成的少量C-S-H凝胶将各原状物质进行连接;随着生石灰掺量的增加,粉煤灰表面的Al—O、Si—O键断裂形成不饱和键,使粉煤灰的活性得到激发[10],生成C-S-H凝胶和C-S-A-H凝胶构成胶凝体系的骨架,但是由于生石灰的掺量不够,生成的钙矾石不足以填充胶凝体系中的孔隙,使其导热系数增大;当生石灰掺量大于7%以后,生石灰对胶凝体系中粉煤灰的活性充分激发,生成大量钙矾石对胶凝体系的孔隙进行填充,使胶凝体系各生成物间连接致密,宏观表现为导热系数减小。随着生石灰掺量过量,会使浆体的流动性变差。因此,生石灰掺量不宜过多。

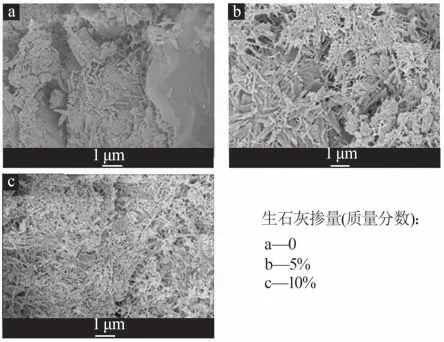

图10为不同生石灰掺量下磷石膏基胶凝体系SEM照片。从图10a看出,在生石灰掺量为0时,胶凝体系中未见明显C-S-H凝胶,只见少量钙矾石生成,各物质以原状形式紧密排列在一起,胶凝体系骨架主要是各原状物质间紧密排列所构成。产生这种现象的原因为,胶凝体系中受到可溶性P2O5等杂质的影响,未添加生石灰改性的石膏晶体定向生长受到抑制,呈细小的不规则块状,晶体间相互交错较少,晶体间的触点较少[14],各晶体间的孔隙较大。当生石灰掺量为5%时,胶凝体系中生成大量的C-S-H凝胶和钙矾石,构成胶凝体系的骨架,但是各生成物间存在大量的孔隙。当生石灰掺量为10%时,胶凝体系中未发现明显的原状磷石膏和原状粉煤灰颗粒;在胶凝体系中C-S-H凝胶生成均匀,针棒状钙矾石均匀地对孔隙进行填充,胶凝体系中大孔隙较少;同时,在图10c中还发现胶凝体系中有少量的块状物出现,这主要是生石灰过量生成的Ca(OH)2。在胶凝体系中生石灰的加入消除了杂质的抑制作用。

图10 不同生石灰掺量下磷石膏胶凝体系的SEM照片Fig.10 SEM images of phosphogypsum cementitious system with different quicklime content

3 结论

1)水灰质量比从0.325增大到0.550的过程中,胶凝体系中的自由水含量增大,导致孔隙增多,降低了胶凝体系的抗压强度,同时也会降低导热系数、增强保温性能。2)粉煤灰最佳掺量为50%。超过50%的粉煤灰掺量会极大地降低胶凝体系的抗压强度,对试件后期抗压强度的提升作用很小;过量的粉煤灰起填充作用,会降低胶凝体系的导热系数。粉煤灰在水化过程中的水化速度低于磷石膏的水化速度,在实际应用中应注意粉煤灰因掺量过大在养护后期对已经水化的石膏结构进行破坏。3)生石灰在体系中掺量超过7%以后,对杂质的吸附和粉煤灰的激发效果最好,此时生成物的体系致密、胶凝体系中的孔隙被充分填充、导热系数减小。