内嵌式多自由度吸声蜂窝结构降噪性能影响因素研究

李文智,陈忱,黄建萍,焦丽娟,纪双英

(1.中国直升机设计研究所,江西 景德镇 333001;2.中国航空制造技术研究院复合材料技术中心,北京 101300;3.中国飞机强度研究所,西安 710065)

0 引言

吸声材料作为一种有效降低噪声传播的手段,在各个领域得到了广泛的应用,如传统多孔材料[1-2]。而低频噪声作为主要需要消除的噪声频段,为达到理想的降噪水平,往往要将材料的厚度提升到与低频噪声相近的30~50 mm尺度,这不利于材料力学性能的保证和减重设计的实现[3]。尤其对于直升机这种力学性能和减重性能都十分敏感的飞行器,传统依靠厚度实现降噪的材料结构往往不再适用。与此同时,因旋翼、发动机等产生的噪声会使运行的直升机舱长时间处于强噪声环境,严重危害了机载人员的身心健康以及直升机内部精密设备的安全可靠运行,直升机舱内减振降噪又势在必行[4]。

近年来,一些国家也已经或正在将直升机噪声水平列入适航条款要求,民用直升机设计要求逐渐提高。同时,美国和欧盟正在研发更有效的发动机降噪技术。2001年,欧盟航空研究咨询委员会(ACARE)和战略研究局(SRA)确定了2020年大飞机的发展目标:相对2000年的技术水平,噪声降低50%[5]。

为了解决降噪材料厚度过大、不满足设计需要与减振降噪需求的矛盾,一种基于共振器机理的、适用于中低频降噪的吸声结构应运而生。鉴于蜂窝夹层复合材料在飞行器上已广泛应用[6-9],同时结合微穿孔面板、赫姆霍兹理论,“可降噪蜂窝结构”这一结构—功能一体化的概念被随之提出[10-11],吸声蜂窝材料得到了快速研究和发展,基于共振吸声结构而制造的蜂窝穿孔板共振吸声结构成为了飞机上采用的最为广泛的消声方案。这类结构是由具有一定厚度的蜂窝芯材耦合多孔上面板和无孔下面板组合而成的,其消声机理为上下两层面板组成,其中上面板为钻有一定数量、一定孔径的穿孔板。这类材料利用每一个蜂窝孔格的赫姆霍兹共振机制来实现降噪目的,已被众多研究人员证实其能有效拓宽吸声降噪频段,尤其是低频吸声频段[12-17]。现阶段国外赫氏公司已经实现了单自由度、双自由度以及多自由度降噪蜂窝的研制与应用[18-19],可以针对应用目标的多个噪声特征频率来设计吸声结构,增强了吸声结构降噪的适应性(图1)。同时,国内以此开展了相应的工程化研究工作。

图1 赫氏公司生产的内嵌式吸声蜂窝典型外观

本文基于直升机主减面板降噪需求,耦合降噪和减重双重效益,对内嵌式多自由度吸声降噪结构中蜂窝主要参数对结构的降噪性能进行分析评估,主要包含腔深总厚度、腔深分布厚度以及上下面板厚度等因素,同时对未来该吸声蜂窝结构应用方向提出思路。

1 实验设计和方法

1.1 结构制备

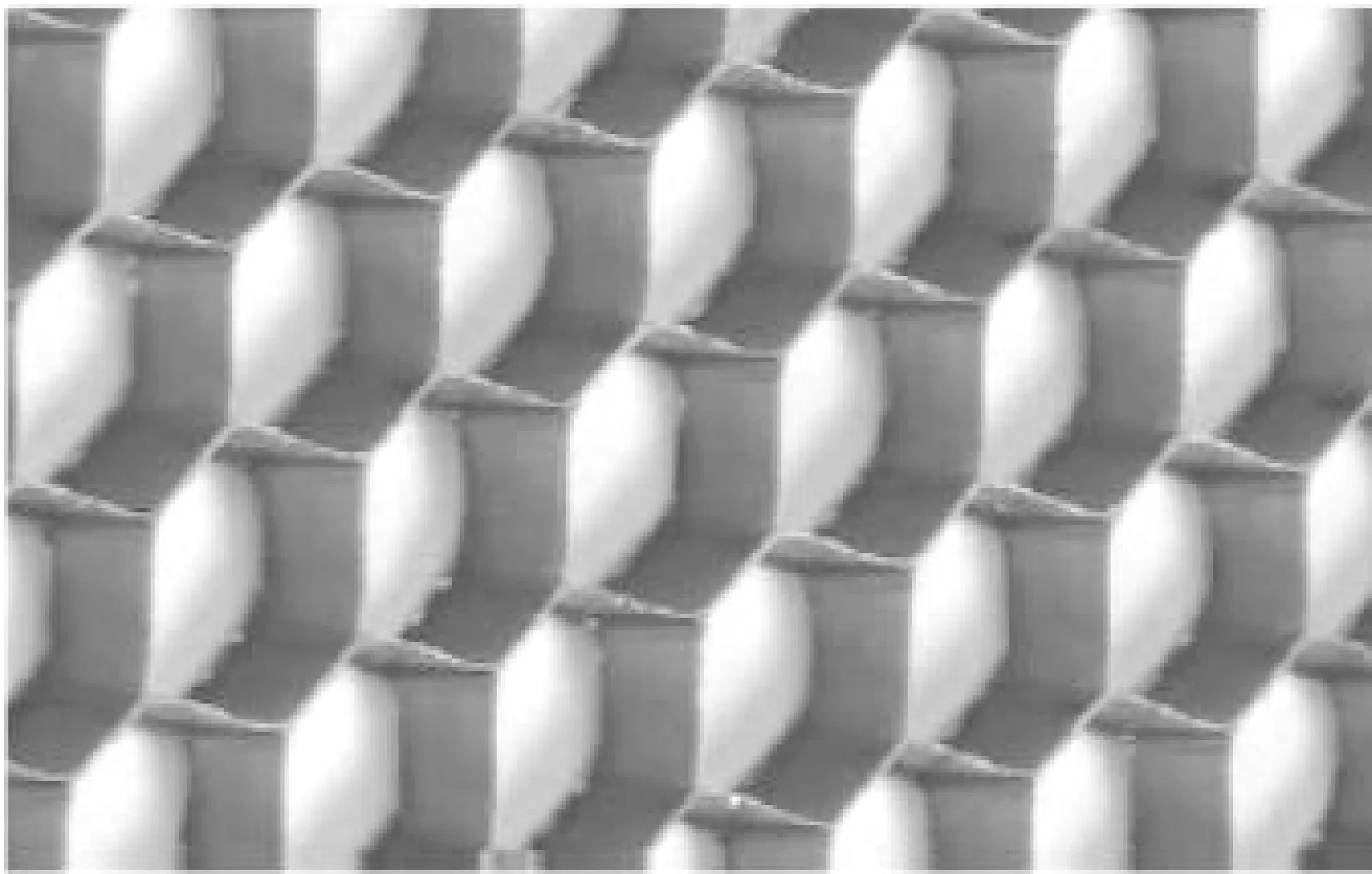

内嵌式多自由度吸声蜂窝的制备是在单层蜂窝内部设计深度内嵌入一层或多层微穿孔隔膜板,并用特定胶黏剂固定在蜂窝内部,然后利用专用的热破胶黏剂分别将微穿孔上面板和复合材料下面板粘接在一起。其中上下面板采用中温固化环氧预浸料制造,并利用机械钻孔的方式实现在微穿孔上面板的加工。蜂窝采用密度为48kg/m3的芳纶纸蜂窝,其结构形式如图2所示,最后通过加热加压的方式最终固化成型。

图2 内嵌式多自由度吸声蜂窝结构形式

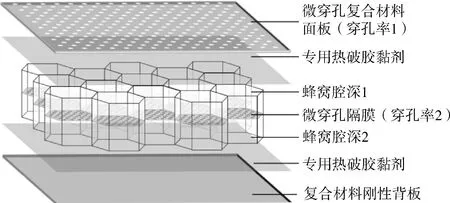

除微穿孔隔膜嵌入工艺与传统蜂窝夹层结构制备方式不同外,面板粘接工艺流程也稍有不同。为避免胶膜与微穿孔面板直接铺贴粘接固化导致的微穿孔堵塞现象,吸声蜂窝表面胶膜铺贴后先进行高温热破操作,胶膜软化并润湿于蜂窝孔壁上(图3),随后再与微穿孔上面板和刚性下面板复合形成内嵌式多自由度吸声蜂窝。

图3 热破胶膜热破孔前后胶膜附着形式

由于内嵌式多自由度共振吸声结构的原理为赫母霍兹共振器,其吸声性能与结构参数息息相关,而降噪性能又与吸声性能密不可分。因此,为研究该结构降噪性能的影响因素,以结构最为简单的双自由度共振吸声结构为研究结构出发点,基于实际蜂窝应用结构,开展了腔深总厚度、腔深分布厚度以及上下面板厚度对蜂窝降噪性能影响的研究(表1)。

表1 各试件结构参数

1.2 性能测试

对不同结构参数的内嵌式多自由度共振吸声蜂窝开展了吸声系数测试,并对降噪性能最好的结构参数进行隔声性能测试,以评估其真实降噪能力。

1.2.1 吸声系数测试

吸声性能测试按照传递函数法,采用B&K4206阻抗管进行,如图4所示。阻抗管一端接声源,另一端安装试件,管中的平面波由声源产生,干涉场的分析则用两只安装在管壁一定位置的传声器作两点声压的测量来实现,用不同尺寸或直径和间距作组合,可得到不同测量频率范围。试验中设置的频率测量范围为500~4 000 Hz。

图4 阻抗管

在阻抗管测试中,由于样品边缘周围的间隙会影响测试结果,因此将样品用柔性密封件紧密包装[20]。

(1)

m2(t)=A2[pi(t+l/c0)+pr(t-l/c0)]

(2)

(3)

(4)

其中pi、pr分别表示入射波和反射波;A1、A2分别表示传声器1、2的灵敏度有关的量;c0为声速。

传声器1、2的输出振幅和相位一样时,即A1=A2=A,则如式(5)、(6)所示:

(5)

(6)

u(t)是入射波的函数,v(t)是反射波的函数。

法向声阻抗率Z(ω)/ρ0C0以及垂直入射声吸收系数αp可由式(7)、(8)得到:

(7)

(8)

其中V(ω)和U(ω)分别为u(t)和v(t)的傅立叶变换,最终可以获得材料的吸声系数。

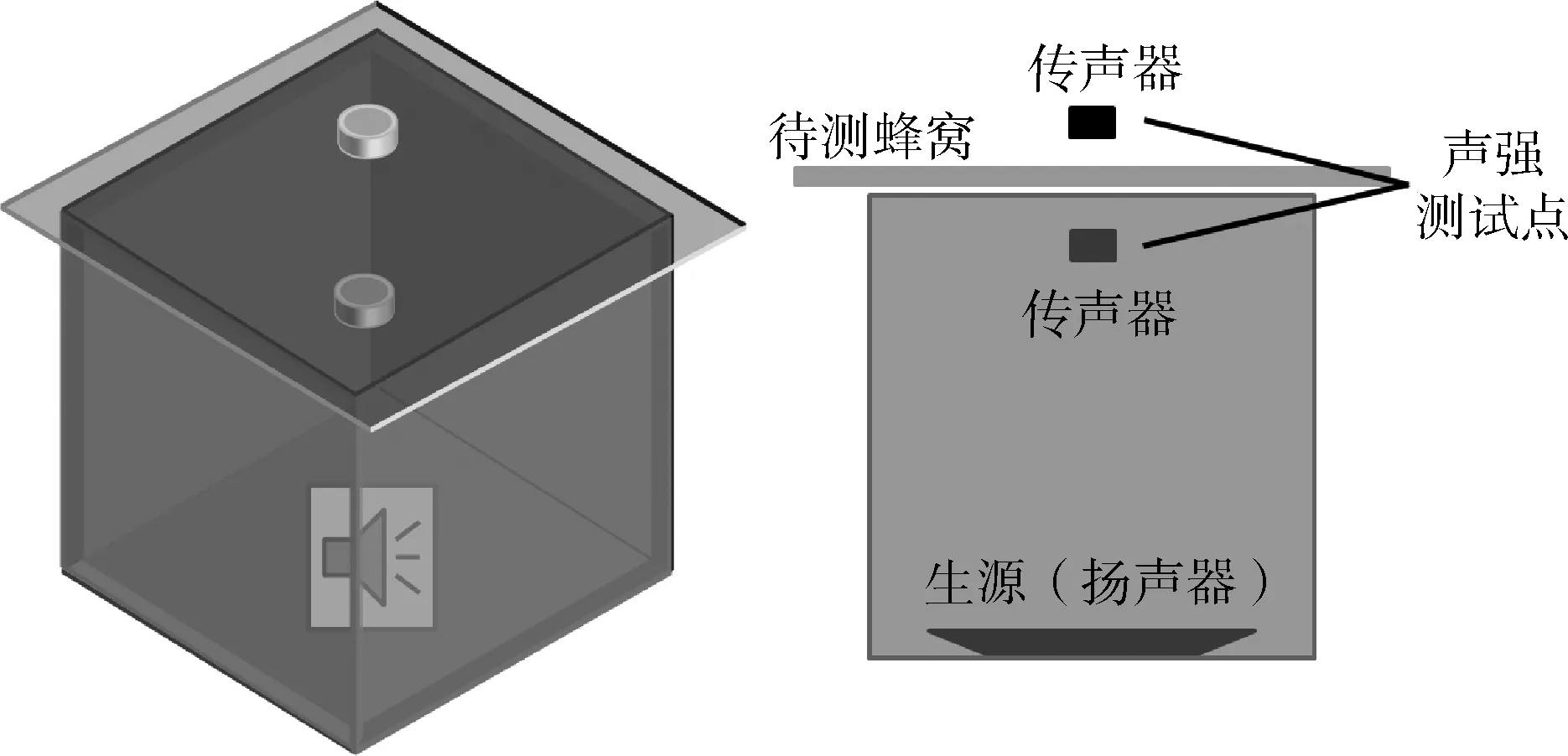

2.2.2 隔声性能测试

隔声性能测试如图5所示。采用声导箱对全尺寸内嵌式多自由度共振吸声蜂窝的降噪能力进行测试。其中试样的平面尺寸为800 mm×800 mm(图6)。利用B&K3560C数据采集分析仪对B&K4189A传声器采集的声导箱内、外部声压级进行分析,以声压差值作为试样隔声能力的评价数据。

图5 声导箱隔声能力测试

图6 隔声能力测试试验件

2 试验结果及分析

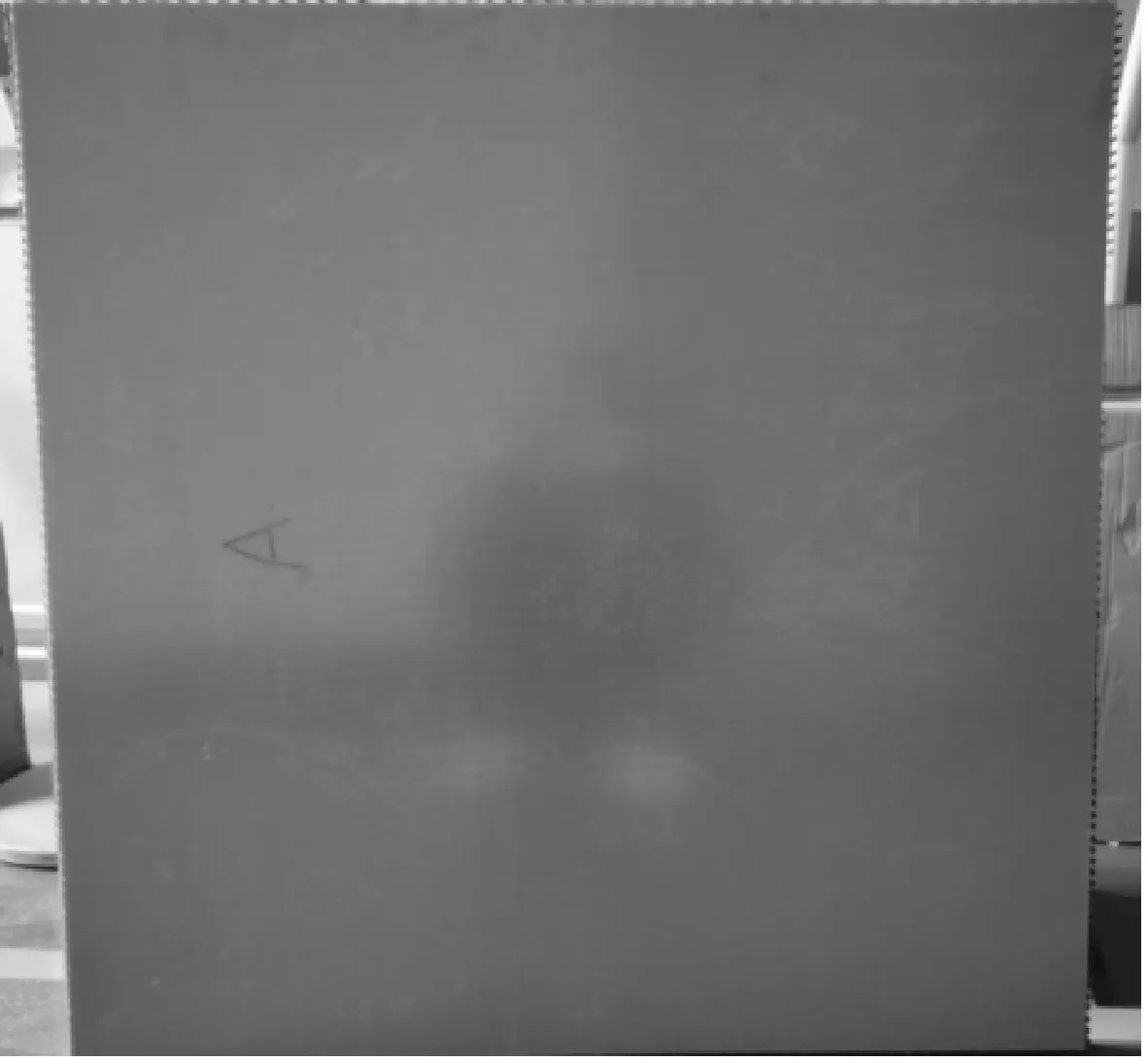

对6种结构的吸声蜂窝进行吸声系数测试,在测试频率内的吸声系数结果见表2。从表2可以看到,双自由度吸声蜂窝的吸声系数均在0.69~0.82之间,这意味着在500~4 000 Hz的频段内,大部分噪声以结构共振的形式被消耗,转化为热能。

表2 各结构平均吸声系数

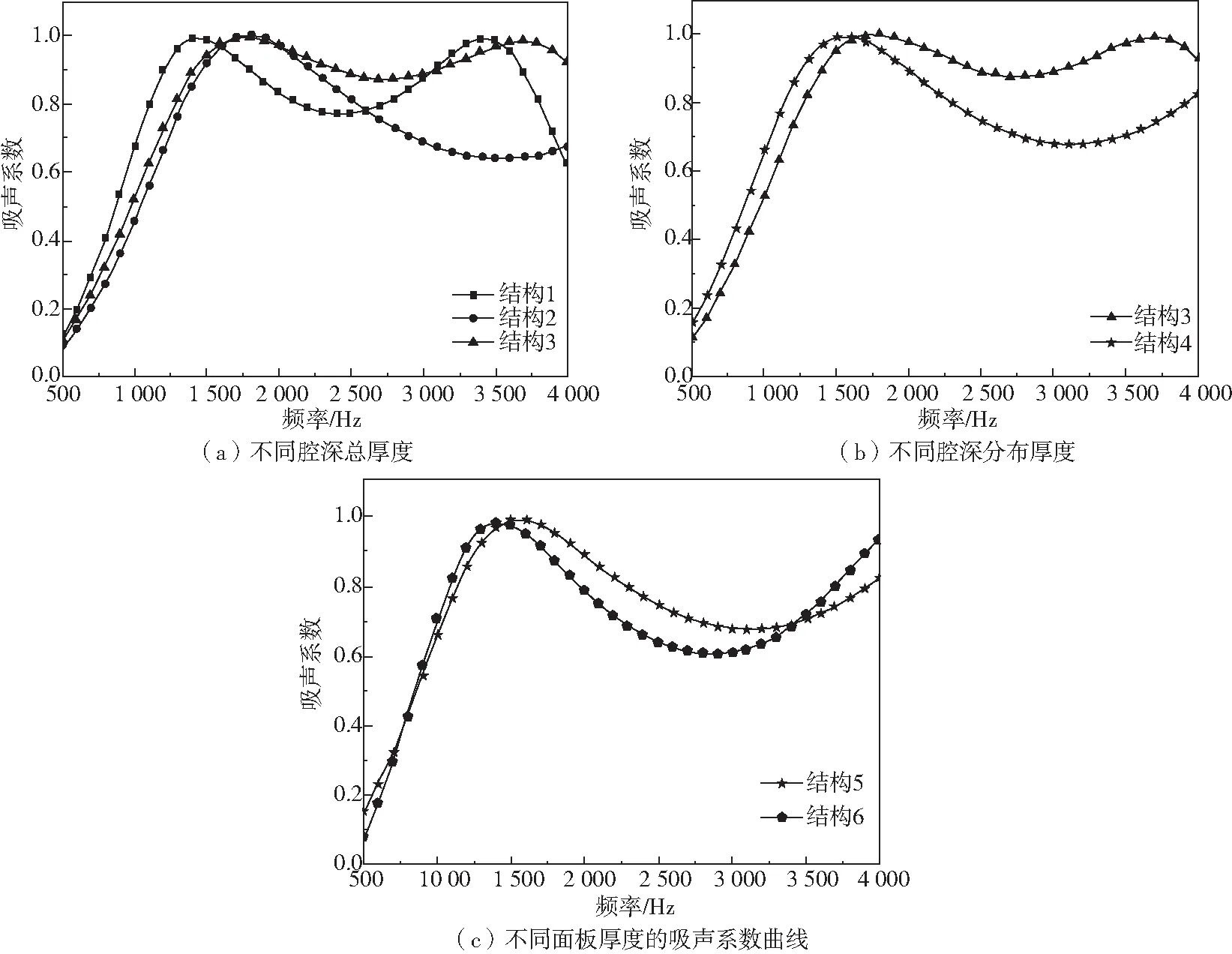

分别对比不同腔深总厚度、不同腔深分布厚度以及不同面板厚度的吸声能力,其吸声系数曲线如图7所示。吸声系数曲线与横坐标所形成的面积越大,说明该结构的吸声性能越好。从图7中可以发现,各个结构的最大吸声均可以达到0.99左右,且随着腔深总厚度的增加,吸声系数曲线上移,吸声能力逐渐提升,且覆盖了较宽的频率范围。其次,在腔深总厚度一致的前提下,腔深分布越均匀(两腔深分布厚度差别不大),吸声性能越好。最后,对比结构3~6可以看到,面板厚度增加,依靠隔声导致的吸声性能有所提升,但提升水平不大;在面临结构减重满足需求的前提下,蜂窝结构面板厚度一般不大(不超过1 mm),较小的厚度变化对吸声性能的影响不大。厚度增加会提高微穿孔板的吸声系数,但是微穿孔板厚度增加会减小高频范围内的吸声频带,较薄的微穿孔板在低频有宽的高频吸声性能[21]。

图7 不同腔深总厚度、不同腔深分布厚度及不同面板厚度的吸声系数曲线

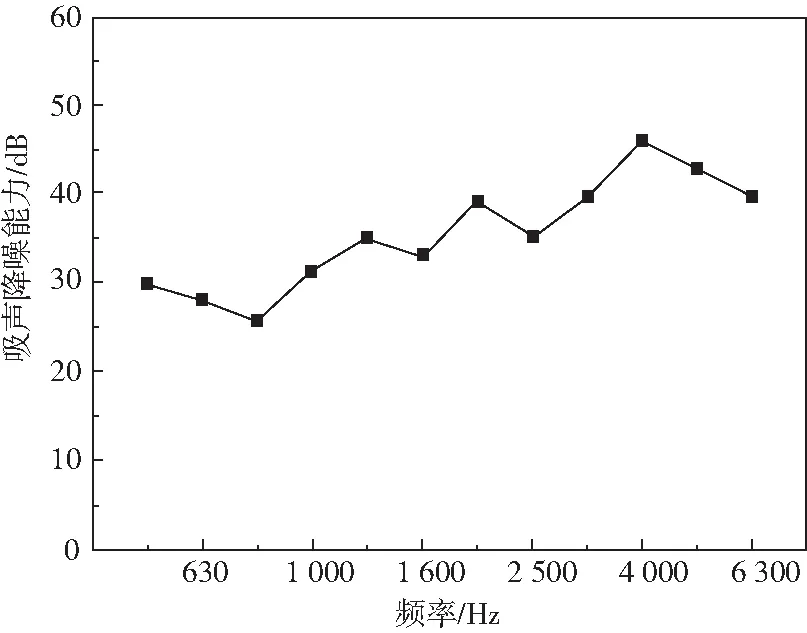

同时,对结构4进行隔声性能测试,结果如图8所示。可以看到在500~6 300 Hz的频段内,平均降噪能力达到30.80 dB,该数值相当于73.5 mm厚度蜂窝的纯物理隔声降噪能力[22-24]。由此可见,优化设计后的吸声蜂窝可设计性效益明显,厚度相对于纯蜂窝隔声结构降低了近67%。

图8 最优吸声蜂窝结构的隔声降噪能力

4 结语

因其独特共振吸声耗能特性以及良好的设计性,多自由度降噪蜂窝在国内降噪领域获得广泛关注,通过对不同结构参数的降噪蜂窝进行分析发现:

(1)结构腔深总厚度与降噪能力成正比;在腔深总厚度一致的前提下,腔深分布越均匀,吸声性能越好;在现有直升机结构减重设计前提下,结构面板厚度受到限制,对吸声性能的影响不大。因此,在重量允许范围内,适当增加结构面板厚度、总腔深深度并且各腔深分布越均匀,吸声蜂窝的吸声性能越好,这可在设计时着重考虑。

(2)双自由度内嵌式吸声结构在某些频段内可以实现99%的入射声吸收,因此可以根据减振降噪的设计需要,将共振吸声结构的吸声峰段率涵盖高噪声频率,实现对不同降噪需求部位的针对性设计。

(3)吸声蜂窝结构可以在更小的厚度下达到与纯物理隔声结构相近的降噪能力。随着吸声蜂窝材料机理研究及其结构设计向着深入化、成熟化发展,未来直升机基于材料的降噪设计将在很大程度上依赖于多自由度吸声蜂窝的应用,其将会在各降噪需求领域上获得更为广阔的应用前景。