中部引黄工程大埋深超长引水隧洞TBM施工数值仿真分析

马 菲 张成军 王克忠

(1.山西中部引黄工程建设管理有限公司,山西 太原 030000;2.浙江工业大学 建筑工程学院,浙江 杭州 310014)

解决水资源的不平衡问题,一个重要的办法就是调水。由于水源地、引水线路地形地貌的限制,深埋超长引水隧洞的施工将会越来越多[1-6]。

双护盾TBM硬岩掘进机又称伸缩护盾式TBM,是一种集破岩、出渣、支护等作业于一体的成套施工设备,最适宜30~120MPa的硬质岩掘进,广泛用于水利水电等建设工程,因此深入研究双护盾TBM隧道施工具有很重要的工程意义[7-11]。三维数值分析能够较好地模拟隧道开挖支护的过程[12-15],而隧洞开挖卸荷效应[16]、岩体开挖支护时机[17-18]、围岩应力变化和围岩松动[18-20]等因素,对于数值模拟分析引水隧洞的TBM施工影响很大,因此研究考虑开挖卸荷效应下的三维数值模拟分析,对于地下引水隧洞工程施工的安全性评价与设计优化具有重要意义[21]。

1 工程概况

中部引黄工程是山西省大水网建设中输水线路最长、覆盖市县最广、投资规模最大、受益人口最多的大型骨干引水工程,规划每年供水6.02亿m3。总干3号隧洞地处吕梁山脉,是中部引黄工程的控制性工程,具有线路长、埋深大、勘察研究范围广、地质构造背景与岩溶水文地质条件复杂、地下水环境影响敏感等工程特点。中部引黄总干3号隧洞桩号K77+040.9~K118+395.8为TBM施工段,全长41.355km,为无压输水隧洞。穿过的地层为寒武、奥陶系灰岩、白云岩、太古界变质岩等,硬质岩占绝大多数,岩体较完整或较破碎,其饱和抗压强度多在40~100MPa。隧洞沿线地面高程1247~1605m,地表大部分被上第三系、第四系松散堆积物覆盖,洞底最大埋深610m,隧洞埋深较大。

2 分析理论与方法

2.1 数值模型

采用Unigraphics NX软件建模,模型从原点(桩号K97+476.87)出发,沿隧洞水流方向取48m(40环管片结构的长度),沿竖直方向向上、向下各取20m,水平方向向上、向下各取20m,使用ANSYS剖分网格(见图1),共得到单元31200个,节点32841个,利用有限差分程序FLAC3D进行数值仿真计算。

图1 ANSYS部分网格

2.2 计算基本假定

a.同层岩体按均质、各向同性理想弹塑性材料考虑;衬砌支护结构看作各向同性线弹性材料。

b.不考虑岩体变形的时间效应。

2.3 计算参数及本构模型

根据现场勘测资料,衬砌结构、岩体物理力学参数见表1~表2。

表1 围岩物理力学参数

表2 衬砌材料物理力学参数

2.4 初始应力场模拟

本文垂直应力场以自重应力场为主(σz=γz),构造应力场影响不大;水平应力场通过调整侧压力系数k值的大小来模拟(σx=kxσz,σy=kyσz)。

3 计算分析

本工程隧道段施工断面为圆形,设计水深3.43~3.32m,采用六边形蜂窝状结构预制混凝土管片衬砌,衬砌后直径4.3m;管片宽1.2m,厚25cm,管片在洞内由四片组成一环;管片与围岩之间的间隙90mm,用豆砾石充填并进行回填灌浆密实,以达到结构稳定和防渗止水效果。

隧洞开挖过程也是围岩应力释放并重新分布的过程,是否考虑开挖卸荷效应对于隧洞TBM施工三维弹塑性模拟分析影响很大。下面就是否考虑开挖卸荷效应的两种不同情况,模拟计算隧洞围岩和衬砌管片的位移场、应力场以及围岩塑性区分布等,分析隧洞围岩及衬砌结构的稳定性。取监测断面(y=24m)的特征点进行分析研究。

3.1 不考虑开挖卸荷效应下的结构稳定性分析

模拟过程说明:在不考虑开挖卸荷效应时,隧洞掘进后,在地应力还未开始释放时立即衬砌支护,衬砌管片产生支护反力,此时围岩中应力由衬砌与围岩共同承担。不考虑开挖面的推进过程,假定一次成型开挖成洞。

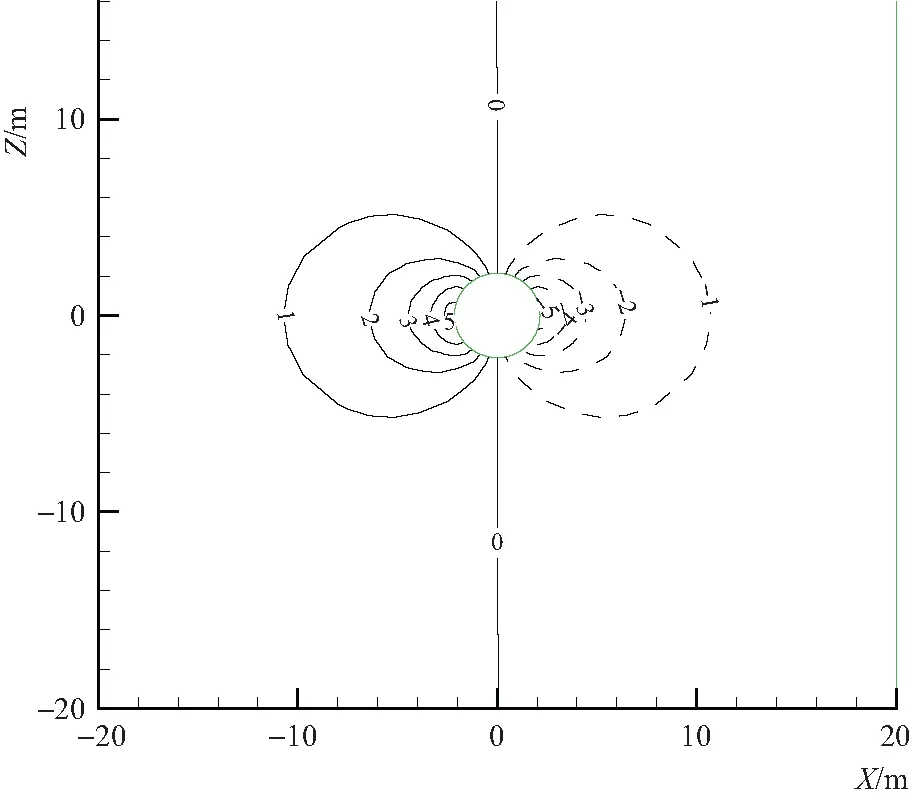

由图2~图3可知,监测断面顶部下沉3.80mm,底部上升3.08mm,洞腰水平收敛5.20mm。围岩各部位特征点的位移均较小,且没有出现围岩塑性区。

图2 围岩竖向位移等值线

图3 围岩水平位移等值线

由图4~图5可知,监测断面洞顶和洞底处的水平应力为30MPa,洞腰处的竖向应力为28MPa。

图4 围岩第一主应力等值线(单位:MPa)

图5 围岩第三主应力等值线(单位:MPa)

由图6~图7可知,监测断面管片顶部和底部的第一主应力最大值达到了76MPa,超出了衬砌管片的抗压强度设计值,管片衬砌混凝土主要表现为受压破坏。

图6 管片第一主应力云图线

图7 管片第三主应力云图线

3.2 考虑开挖卸荷效应下的结构稳定性分析

考虑开挖卸荷效应,在围岩变形完成60%时进行管片结构支护,模拟计算该变形压力释放率下对围岩应力应变及管片结构应力应变的影响。假设盾构机是逐步向前推进的,每次向前推进的步距为一个衬砌管片单元的宽度(1.2m)。每个开挖步又分为两个时间步,第一个时间步模拟隧洞开挖,采用在隧洞周围施加虚拟支撑力模拟切削面围岩的变形;第二个时间步模拟管片结构的衬砌,采用替换注浆层和管片参数来模拟管片支护和盾尾孔隙注浆。通过重复循环上述过程,完成对隧道TBM施工的开挖卸荷、支护过程模拟。

3.2.1 围岩位移变化规律

a.竖向位移变化规律。由图8可知,隧道开挖之初,监测断面洞顶下沉0.46mm,位移释放系数仅为5.1%,当超过监测断面1倍开挖洞径时,随着掌子面约束的解除,监测断面洞顶下沉量增加较快,监测断面洞顶位移释放系数达到81.6%,其后变形速率将有所减慢,逐渐趋于稳定。

图8 洞顶竖向变形随掌子面推进的变化曲线

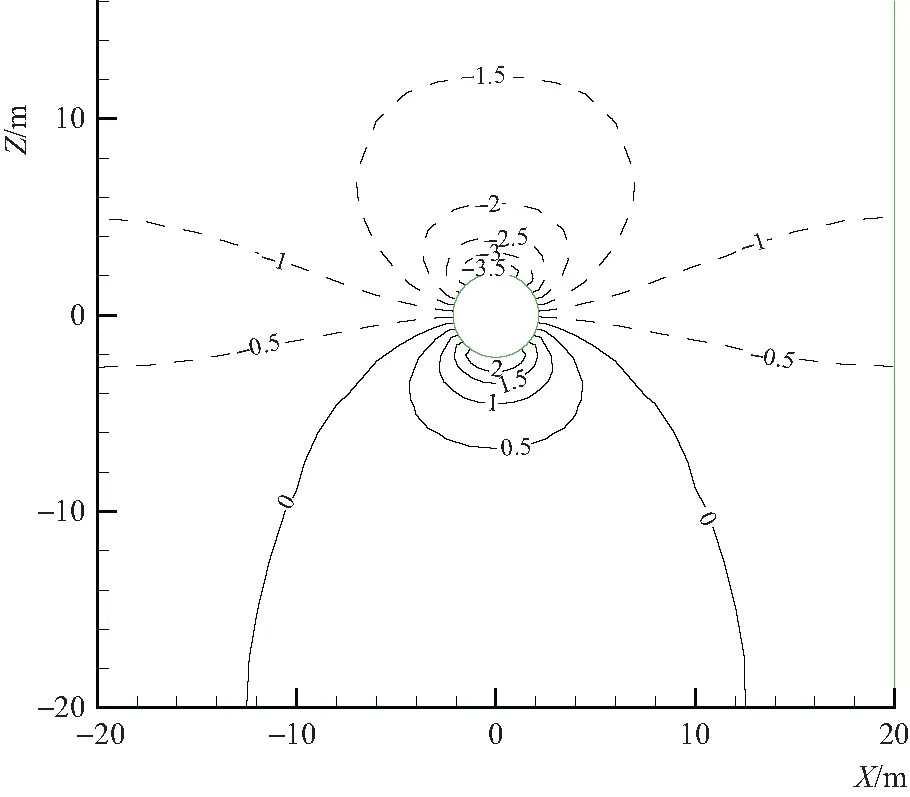

b.水平位移变化规律。由图9~图12可知,隧道开挖之初,监测断面围岩拱腰处最大水平位移值仅为2.6mm,当超过监测断面1倍开挖洞径(D)时,随着掌子面约束的解除,监测断面拱腰处最大水平位移值增加较快,位移释放系数达到85%。

图9 L=-D围岩水平位移等值线

图10 L=0D围岩水平位移等值线

图11 L=0.5D围岩水平位移等值线

图12 隧洞贯通时围岩水平位移

由图13可知,隧道开挖之初,当掌子面距离监测断面前方隧道1倍开挖洞径时,监测断面底部围岩第一主应力最大值达到22.03MPa,之后应力增长缓慢,当推进到监测断面时,第一主应力最大值为23MPa;继续推进,第一主应力最大值增加较快,当推进到监测断面2倍洞径时,最大值为32MPa。随后应力增长减慢,至趋于稳定时仅增加1MPa。

图13 围岩第一主应力最大值变化规律

3.2.2 围岩塑性区分析

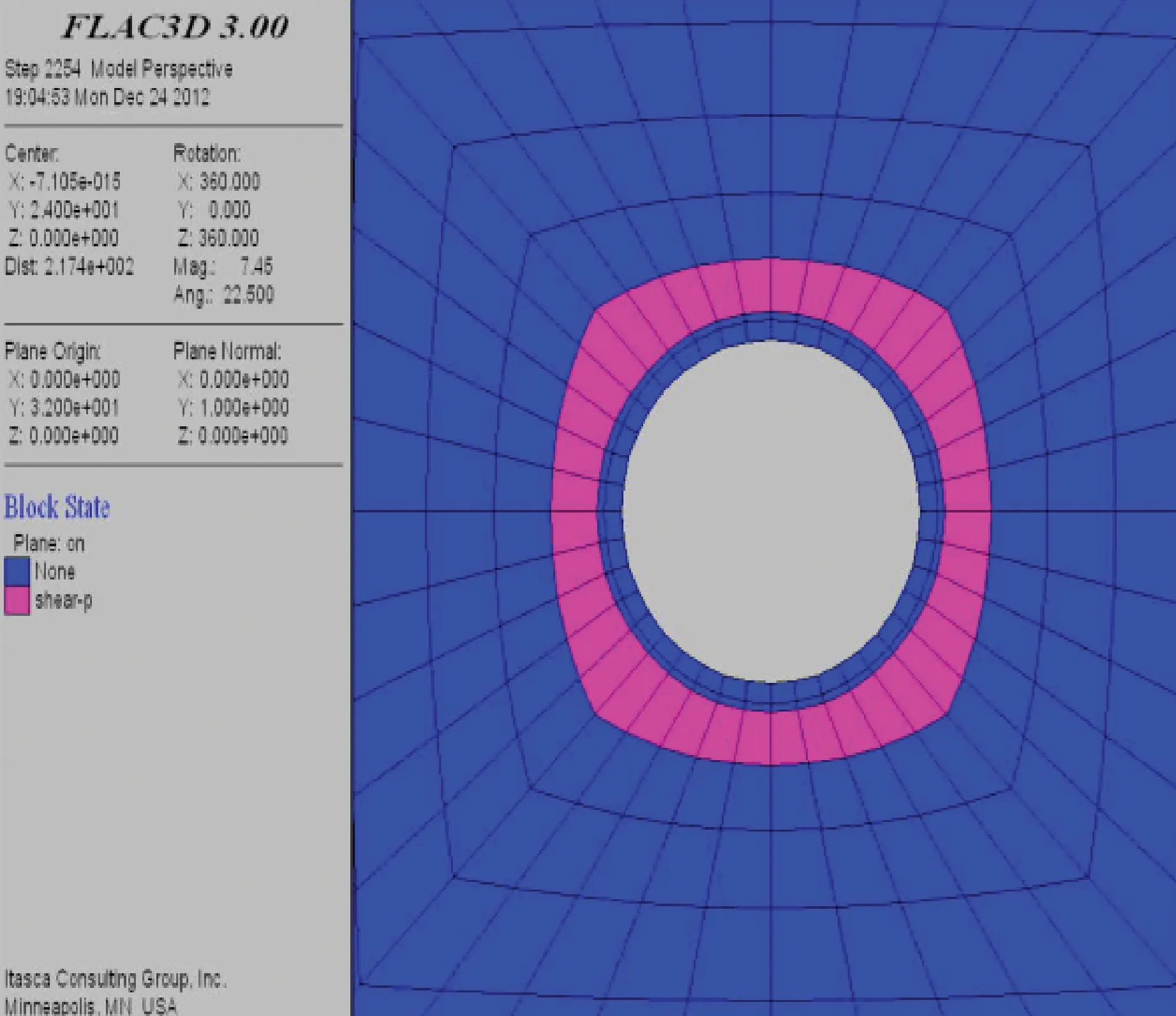

由图14可知,隧洞贯通衬砌后,围岩塑性区的最大半径为3.1m,最大塑性区厚度为0.6m,在维护和利用围岩自稳能力的同时,衬砌管片保证了围岩塑性区的适度发展。

图14 衬砌后围岩塑性区

3.2.3 管片净空收敛分析

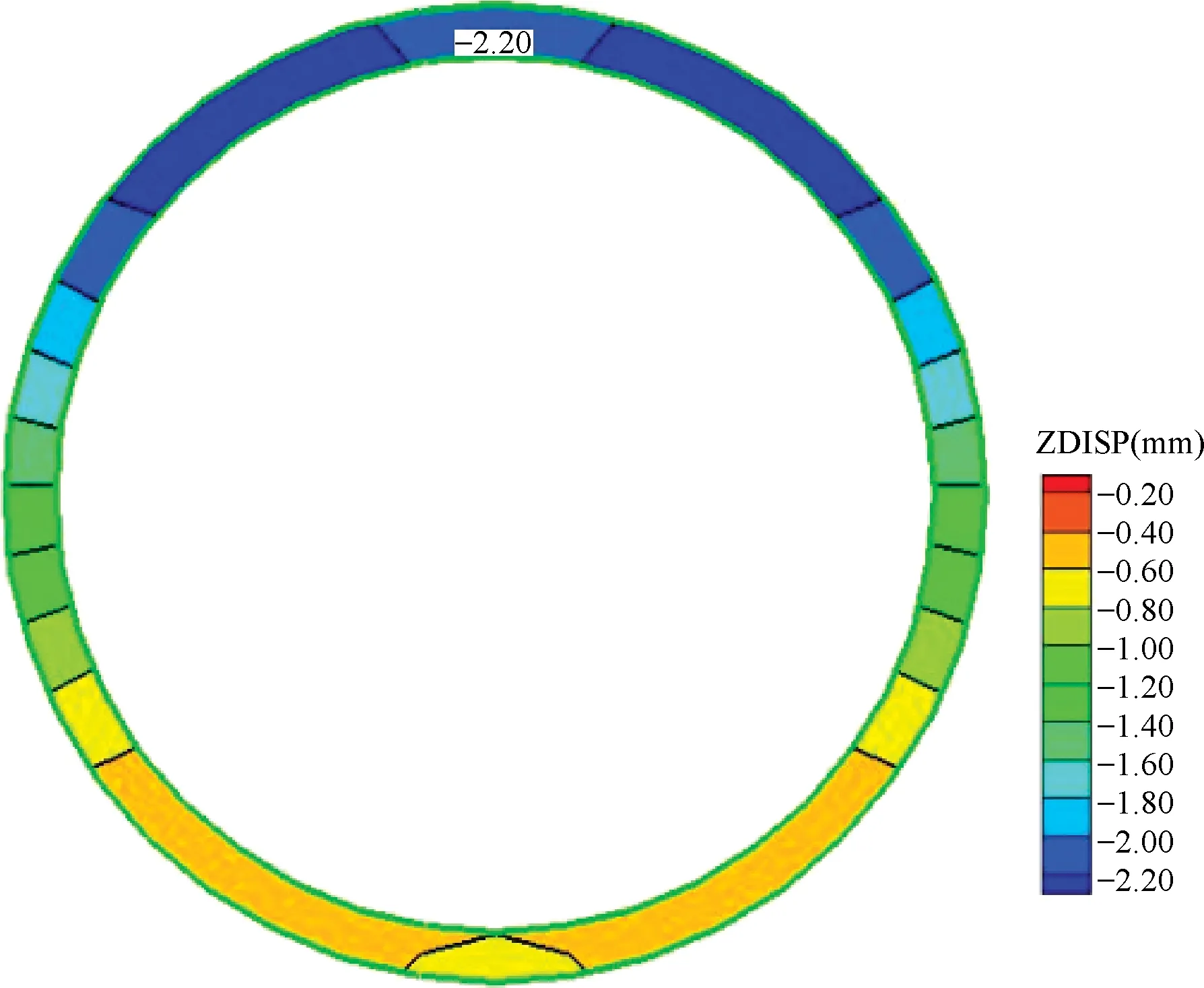

隧洞TBM掘进贯通后,由图15可知,隧道管片结构竖向净空收敛为2mm;由图16可知,隧道管片结构水平净空收敛为3.6mm。水平净空收敛大于竖向净空收敛,这是由于工程区水平构造应力起主导作用。

图15 管片竖向位移云图

图16 管片水平位移云图

由图17~图20可知,TBM掘进过程中,隧道管片结构开始受压,管片应力值随掌子面推进而变化。在以水平构造应力为主的地应力作用下,隧道管片结构应力分布规律为:管片结构顶部和底部的应力大于侧腰;第一主应力的最大值出现在管片结构的顶部和底部的内侧;管片结构的内侧应力大于外侧应力,距离掌子面的远端应力大于近端应力。

图17 第1步掘进后管片第一主应力

图18 第4步掘进后管片第一主应力

图19 第7步掘进后管片第一主应力

图20 第10步掘进后管片第一主应力

随着TBM掘进衬砌,管片结构应力缓慢增加。当管片结构长度距离掌子面7环时,管片应力趋于稳定,管片第一主应力最大值最终稳定在13.7MPa左右,远小于衬砌管片(C45预制混凝土)设计抗压强度,衬砌管片混凝土表现为稳定状态。

4 结论与建议

选取输水隧洞600m深处洞段,针对是否考虑开挖卸荷效应两种不同的工况进行了三维数值计算分析,研究得到以下结论和建议:

a.通过数值模拟结果可知,在不考虑开挖卸荷效应下,TBM掘进时,洞顶和洞底处应力集中现象明显,管片结构顶部和底部为脆弱部位,衬砌混凝土表现为受压破坏。

b.针对是否考虑开挖卸荷效应两种工况,采用不同的围岩应力释放率进行对比计算,分析得出应选择适当时机进行管片支护,在保证围岩稳定的基础上,达到减小衬砌成本的目的。

——以淮南矿区为例