自动变速器电磁阀性能试验台设计

陆玲亚,张美娟,王吉华,樊荣

(1.无锡职业技术学院汽车与交通学院,江苏无锡 214121;2.中国一汽无锡油泵油嘴研究所燃料电池部,江苏无锡 214063;3.无锡明恒混合动力技术有限公司技术中心,江苏无锡 214187)

0 前言

电磁阀是自动变速器的核心零部件,其功能是根据发动机和汽车的工况变化,适时调节液压系统的主油压、蓄压器的背压、液压执行元件的动作油压以进行精确的选换挡和离合器控制,使汽车获得良好的动力性和燃油经济性,同时有效减少发动机排放污染,提高车辆行驶的安全性、乘坐舒适性和操纵轻便性。

在自动变速器中,电磁阀的作用非常重要,因为只有通过电磁阀才能将变速器计算机发出的电信号转化为液压的变化。电磁阀调节出的油压作用在各个油压调节阀上,从而控制各离合器的工作油压。因此,电磁阀的正常与否直接关系到变速器换挡品质的好坏。在工作时,电磁阀处于承压状态并且随着车辆工况的不同需要频繁动作,所以电磁阀也是整个系统中最容易出现故障的零部件,而这些故障可导致变速器脱挡、挂不上挡或者换挡速度慢,造成车辆动力性、经济性、舒适性下降,零部件磨损加剧等后果,甚至影响车辆的安全性。因此,电磁阀性能试验是变速器电磁阀生产过程中必不可少的环节。

在产品的开发设计中,试验台是对开发产品进行性能测试必不可少的手段和设备。由于开发的产品类型多样,测试要求往往也不同,通用设备并不适用,这时通常采用自行设计的方式来满足设计所需,这种试验台的研制需配合产品的开发过程。国内外专家学者分别针对试验台的液压系统、数据采集、PLC控制、安全保障等做了大量研究。针对通用试验台无法测试超越离合器产品的单项综合性能,朱林和石光林设计了一款具备针对性测试功能的试验台,为生产商和用户提供了有益的综合性能数据。黄浩、王起新等根据设计性能和指标设计了液压多路阀的相关试验台。谷曼设计的试验台能模拟汽车行驶中的典型工况,实现对自动变速器的综合性能测试。谢鲲和杨成东根据电液比例阀的技术要求和检测方法研究控制系统及液压系统的组成,研制了综合性能试验台,为产品设计和在线检测提供了依据和试验手段。

本文作者设计一款自动变速器电磁阀性能试验台,根据实际需求进行模块化设计。该试验台能便捷地采集数据,操作界面友好;能模拟电磁阀在车辆上的实际工况,分析得出电磁阀的关键性指标,为样品分析以及改进措施提供参考。

1 试验台的硬件组成和工作原理

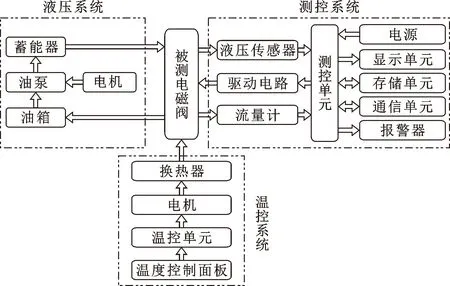

图1所示为自动变速器电磁阀性能试验台系统结构设计框图,试验台主要由液压系统、测控系统、温控系统等组成。液压系统模拟车辆的稳定油源。测控系统通过控制策略驱动被测电磁阀按指定规律工作,并采集相关信号,将处理所得数据显示和保存。当检测数据出现异常时,测控单元通过警报器报警,并显示可能出现的故障类型。试验台长时间运行,如果不加控制,液压油将随着试验的进行而产生升温变化。在不同温度下,液压油的特性不同,这将影响试验台的性能和试验结果。在车辆实际运行时,液压油受到发动机冷却液的作用使之保持在一定的稳定值,因此试验台需要通过温控系统将液压油的温度控制在稳定值。

图1 系统结构设计框图

2 系统设计

2.1 液压系统设计选型

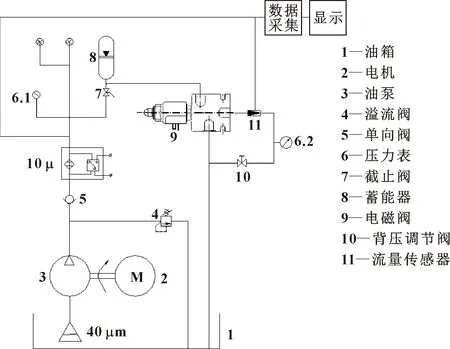

液压系统的原理如图2所示。整个液压系统由油泵电机组提供油源。测试对象为不同类型的电磁阀,额定压力最大为20 MPa、额定流量最大为12 L/min。采用背压方式产生液压缸工作负载。考虑利用一个液压系统完成多种阀的性能测试,以避免搭建多套液压系统,减小设备的空间体积,提高液压元件的综合利用率,采用模块化设计、快速装夹的方式更换测试电磁阀。试验台上的所有控制阀、测压接头及压力传感器均安装于阀块上,可尽量减少故障的发生且利于拆装。

图2 液压系统原理

(1)液压泵的选择

①液压泵的最大工作压力

≥+ΣΔ

式中:为液压缸或液压马达最大工作压力;ΣΔ为从液压泵出口到液压缸或液压马达入口之间总的管路损失压力。ΣΔ初算时按经验数据选取:管路简单、流速不大的,取ΣΔ=(0.2~0.5)MPa;管路复杂、进口有调阀的,取ΣΔ=(0.5~1.5)MPa。

根据实际应用,液压泵的最大工作压力设定为20.5 MPa。

②液压泵的流量

多液压缸或液压马达同时工作时,液压泵的输出流量应为

≥(Σ)

式中:为系统泄漏系数,一般取=1.1~1.3,文中取1.2;Σ为同时动作的液压缸或液压马达的最大总流量,根据-特性图查得。对于在工作过程中用节流调速的系统,还须加上溢流阀的最小溢流量,一般取0.5×10m/s。

系统的最大工作流量为12 L/min,根据实际应用,预选液压泵的流量为12~15 L/min。

③液压泵的规格

一般情况下,为使液压泵有一定的压力储备,所选泵的额定压力应比最大工作压力大。根据计算所得和值,综合应用条件,选用液压泵类型为柱塞泵,容积效率为90%、公称排量为8 mL/r、额定压力为21 MPa、额定转速为1 450 r/min。

(2)油箱的选择

根据经验确定油箱容积,通常为液压泵每分钟排出体积额定值的3~5倍,则选择油箱的容积为60 L。

(3)驱动电机的选择

根据液压泵的流量和压力计算所需驱动电机的功率。

液压泵驱动电机功率:

式中:为液压泵压力,MPa;为液压泵流量,L/min;为液压泵总效率。

考虑液压系统的压力损失和流量损失,液压泵压力取21 MPa、液压泵流量取12 L/min、液压泵总效率取81%,代入上式计算驱动电机功率约为5.18 kW。

最终,选定一款三相异步电动机,功率为5.5 kW,转速为1 440 r/min。

(4)过滤器选择

要求液压油箱的过滤精度不得低于40 μm,液压管路的过滤精度不得低于10 μm。

2.2 温控系统设计

温控系统采用风冷形式。一般来讲,风冷器的选择计算有流量计算法、发热功率估算法、功率损耗计算法,此方案采用发热功率估算法。取系统总功率的1/3~1/2作为液压系统油温发热功率,即根据系统总功率估算出液压系统的发热功率,再按照液压系统需要的正常温度,算出当量冷却功率。计算公式如下:

=·(13~12)(kW)

=(-)(kW/℃)

式中:为损耗功率,kW;为当量冷却功率,kW/℃;为期望的油温70 ℃;为环境温度30 ℃。

由前面的计算可知为5.5 kW,系数取1/2,则为2.75 kW,为0.068 75 kW/℃。根据计算出的当量冷却功率,依照风冷却器的散热性能曲线即可选择出匹配的风冷器。选择风冷器的功率为70 W,流量为3~60 L/min。

2.3 测控系统设计

(1)硬件设计

图3所示为测控系统的硬件框图, 单片机选用MC9S12C32型单片机,采集液压系统油路的压力、温度、流量、电压及电流信号,并经功率驱动电路控制电磁阀的动作。上位机采用工控机,用于设定试验参数,发送操作指令,接收试验数据并处理,显示测量数据,判断电磁阀和液压系统的工作状况。上下位机采用串行总线通信。

图3 测控系统硬件框图

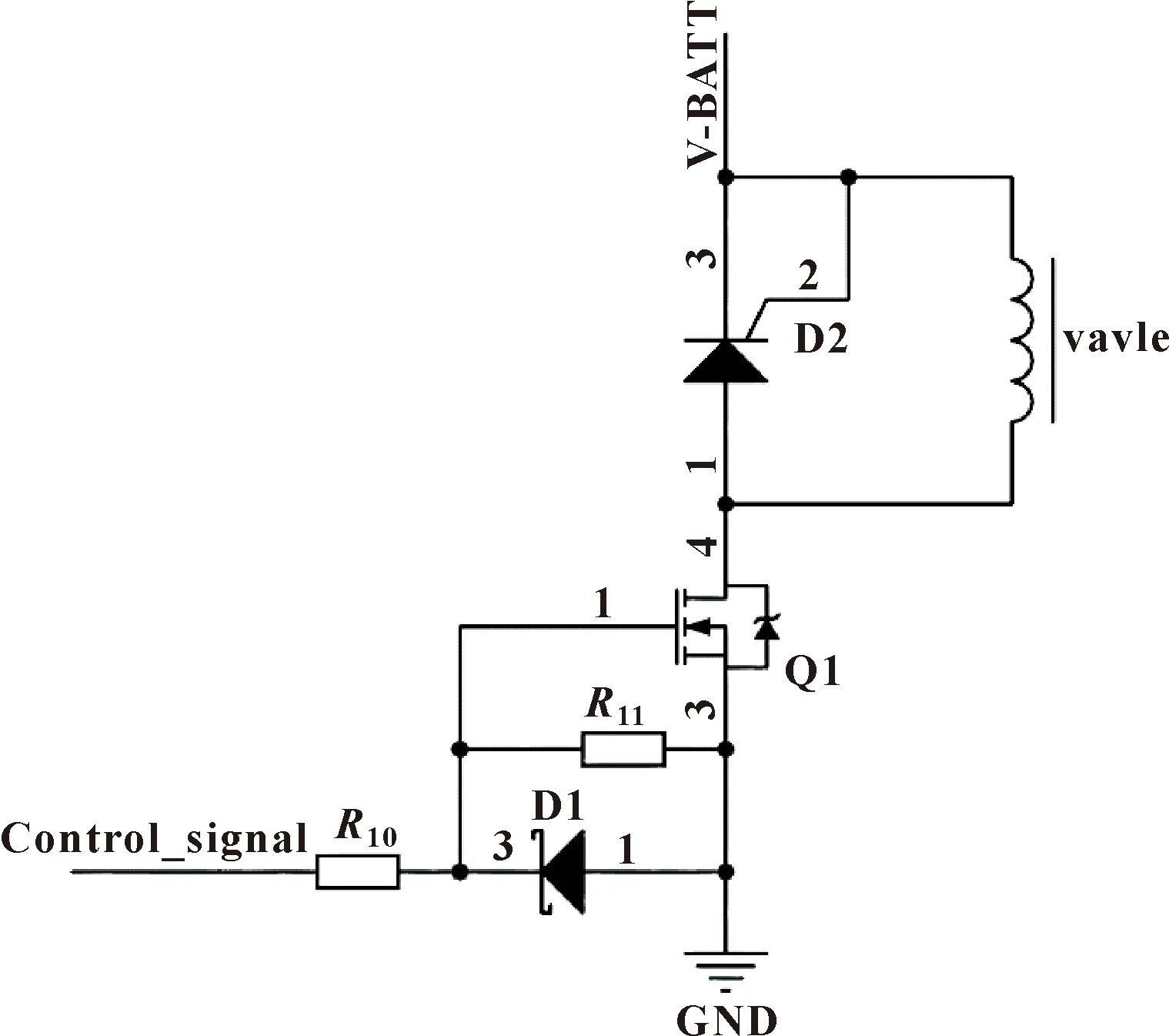

单片机的输出信号为低功率信号,不能直接驱动电磁阀,需要对它进行功率放大。图4所示为电磁阀驱动电路图,图中Q1为功率放大元件MOSFET管、V-BATT为+24 V电源,当Control_signal为高电平时Q1导通,电流从V-BATT流入电磁阀,再经过Q1到GND,电磁阀开启;当Control_signal为低电平时Q1截止,电流无法形成从V-BATT流经电磁阀到GND的回路,电磁阀关闭。当需要输出大小可调的驱动电流时,Control_signal为PWM控制信号,Q1的输出为同周期同占空比的PWM输出,使PWM的周期远小于电磁阀芯的响应周期, 阀芯的运动将只响应PWM信号的平均值,PWM信号的平均值随着占空比的增大而增大,调节PWM的占空比即能实现电磁阀驱动电流的调节。

图4 电磁阀驱动电路

(2)软件设计

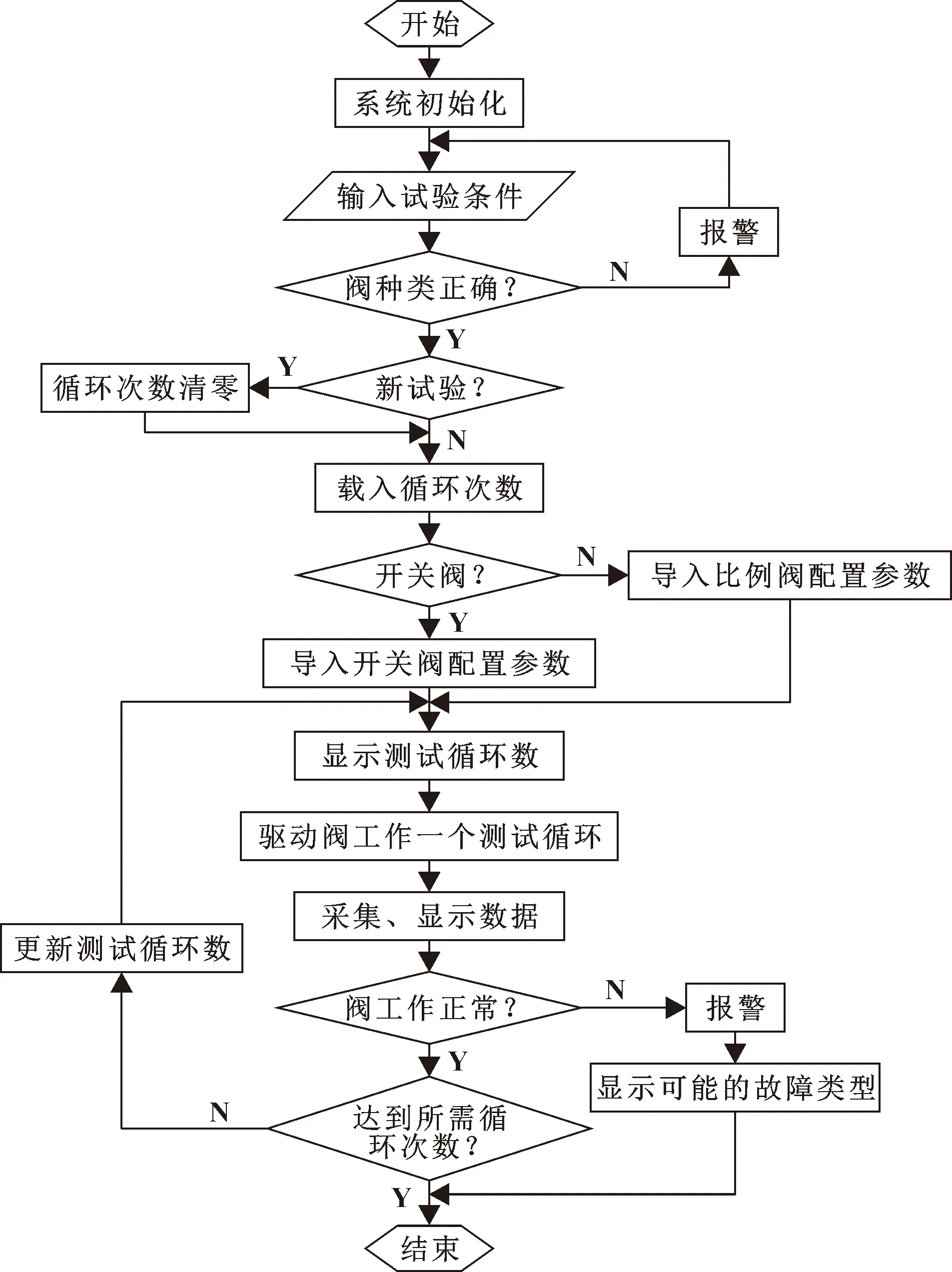

该系统用于电磁阀的性能检测,主要包括:流量特性、响应特性、密封性。基于以上测试要求,设计了性能测试系统。控制软件采用C语言编写,包括主模块和各功能子模块。编程过程模块化,将主控程序分成若干子程序和中断服务程序,单独编写、调试各个功能块程序,最后将它们连接在一起形成控制程序。图5所示为其控制流程。

图5 控制单元软件流程

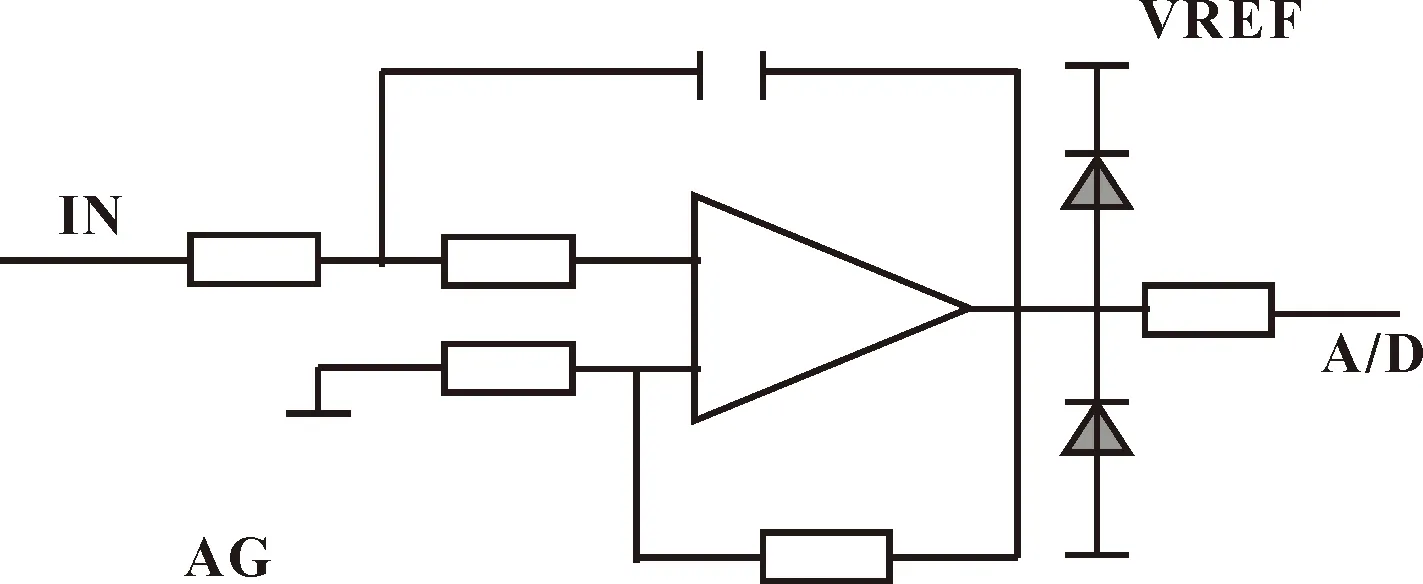

虽然比例减压电磁阀与换挡开关电磁阀的特性不同,导致它们的驱动策略不同,但均可采用图6所示的模拟信号处理电路,并且Control_signal都为PWM信号,只是PWM周期频率以及变化规律不同,可以共用一个驱动程序。不同的PWM模块配置参数存储在24C16中,试验开始前根据不同的输入条件选择配置参数。

图6 模拟信号处理电路

3 试验

图7所示为自主设计的自动变速器电磁阀性能试验台,能测量自动变速器用电磁阀的压力特性、流量特性、密封性能、滞回特性、动态响应特性等性能指标以及温度对电磁阀性能的影响。图8所示为试验台显示界面。通过试验台操作面板(见图9),根据不同类型的电磁阀(被测电磁阀见图10),选择相对应的逻辑组合表,打开阀门实现油液方向的变换以选择不同的油路通道。在出油口管路增加背压阀,通过调节背压实现负载变化,测量不同工况下电磁阀的动态响应、流量和密封性。

图7 自动变速器电磁阀性能试验台

图8 试验台显示界面

图9 试验台操作面板

图10 被测电磁阀

采用逻辑组合表的目的是为确保不同的电磁阀在通电与不通电状态下,控制口与回油口及出油口的连通状态,以测量不同管路的流量和泄漏量。

3.1 比例减压电磁阀试验

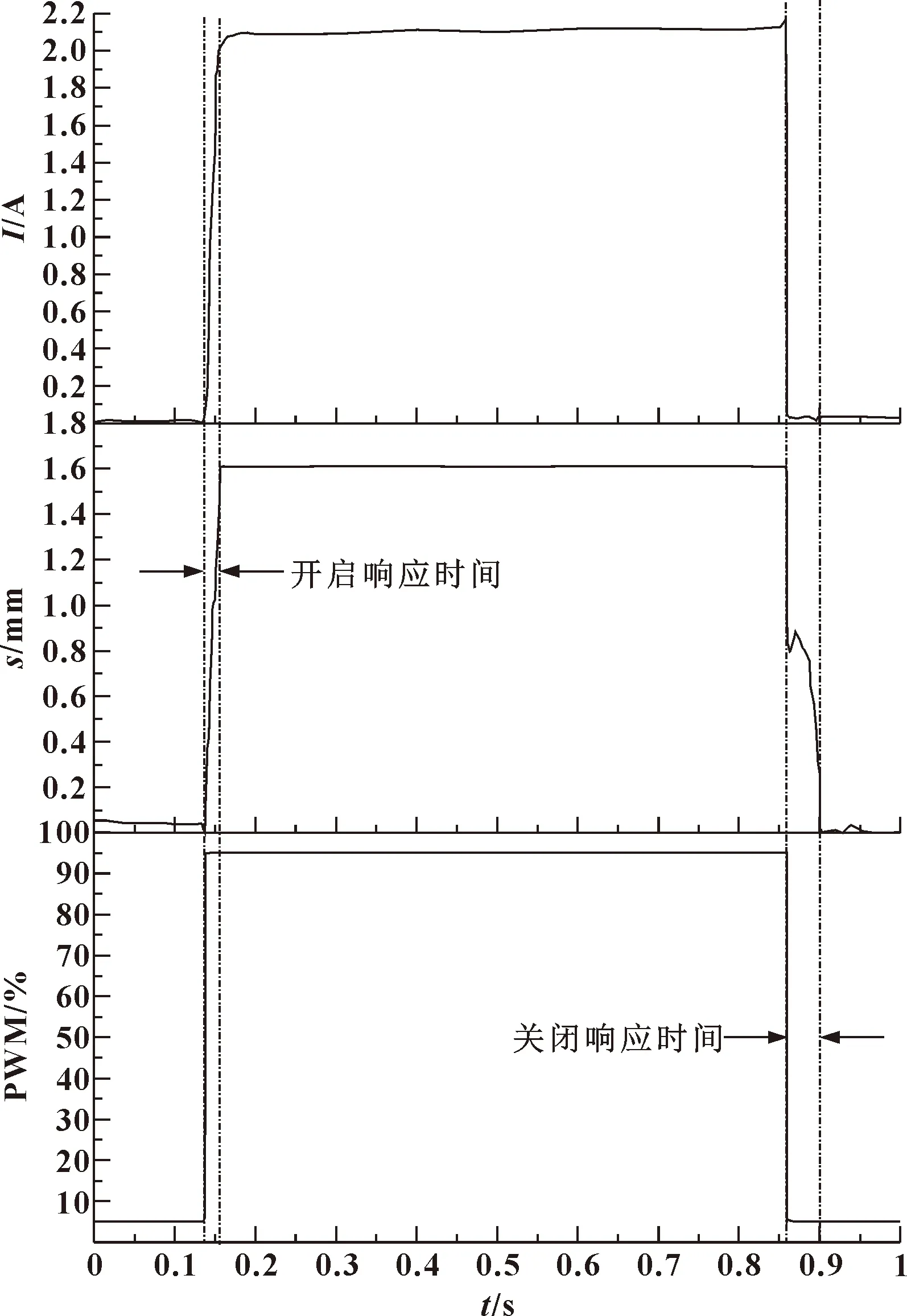

(1)动态响应特性试验

通过给定电磁阀阶跃控制脉冲,测量电磁阀动态响应时间。图11所示为比例减压电磁阀的动态响应数据,可知:开启动态响应时间为0.018 s、关闭时动态响应时间为0.041 s。

图11 比例减压电磁阀动态响应

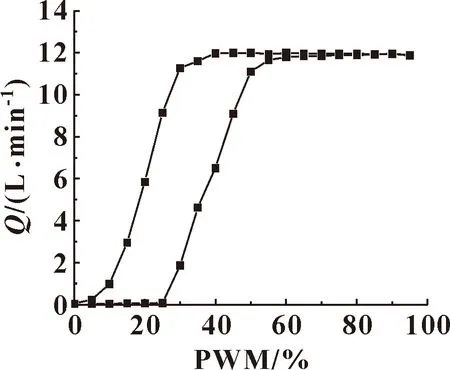

(2)流量试验

试验条件为:24 V工作电压下、频率为200 Hz、进口压力为7.5 MPa。试验时,控制占空比由5%加大到95%(此过程为电磁阀打开过程)再降到0(此过程为电磁阀关闭过程)。图12所示为流量与占空比的关系,可知:该电磁阀最大流量可达12 L/min,基本呈线性关系。试验结果还可以反映出电磁阀的滞回关系,该电磁阀的滞回曲线与理想曲线有一定差别,说明有改进空间。

图12 比例减压电磁阀流量与占空比关系

(3)密封性能试验

在进口压力为7.5 MPa时,电磁阀完全关闭,测量此时出油口的泄漏量。根据试验结果,在7.5 MPa、40 ℃时,泄漏量为2.0 mL/min。

3.2 换挡开关电磁阀试验

(1)动态响应特性试验

换挡开关电磁阀的动态响应试验方法与比例减压电磁阀类似,测试结果如图13所示。可知:开启动态响应时间为0.015 s,关闭时动态响应时间为0.054 s。

图13 换挡开关电磁阀动态响应

(2)流量试验

在进口压力为7.5 MPa时,首先测量0 V电压时的流量,再给开关阀加电24 V(此时电磁阀打开),然后电压降到0 V(此时电磁阀关闭)。流量试验结果如图14所示,可知:在电流为0.45 A时,换挡开关电磁阀的流量可达15.5 L/min。

图14 换挡开关电磁阀流量曲线

(3)密封性能试验

电磁阀完全关闭时,测量出油口的泄漏量;电磁阀完全打开时,测量回油口的泄漏量。根据测试结果,电磁阀关闭时的泄漏量为1.6 mL/min,电磁阀开启时的泄漏量为5 mL/min。

4 结论

本文作者采用模块化设计研制了一款自动变速器电磁阀的性能试验台,该试验台包括液压系统、温控系统、测控系统。液压系统选用柱塞泵、三相异步电动机、油箱容积60 L。采用风冷进行温控。测控系统的核心为MC9S12C32,单片机发出PWM或开关信号通过MOSFET管进行功率放大,驱动电磁阀使电磁阀完成指定动作,接收并处理传感器的信号,完成规定的试验循环次数后结束试验。通过上位机设置试验参数,并显示测量数据和保存数据,判断电磁阀和液压系统的工作状况。

在该试验台上对被测电磁阀进行动态特性、流量和密封性测试,得出以下结论:

(1)该试验台采用上下位机结构,人机交互界面友好,数据采集和结果处理方便快捷;

(2)通过模块化设计,该试验台可对多种电磁阀进行试验,所设计的快速装夹机构方便电磁阀的安装;

(3)该试验台能实现对自动变速器相关电磁阀的性能测试,包括静态特性和动态特性试验,得出电磁阀的可靠性指标,为样品分析和产品设计提供参考。