微流控芯片键合温度控制系统的设计

王晓初,张思华,李晶,周思杰

(1.广东工业大学省部共建精密电子制造技术与装备国家重点实验室,广东广州 510006;2.广东顺德创新设计研究院,广东佛山 528000)

0 前言

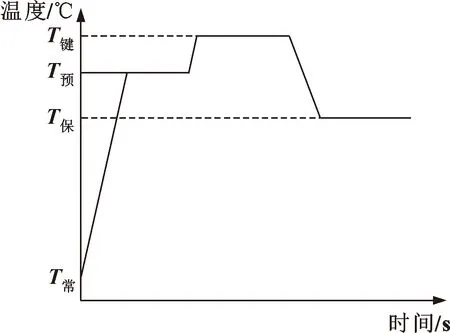

微流控芯片内置各种集成的微装置,广泛应用于细胞生化分析、疾病即时鉴定、液滴生成检测、基因测序等方面。键合技术是微流控芯片制备过程中的关键技术,较为常用的键合方法有热压法、超声波法。热压法通过改变温度、压力和时间完成键合。其中,温度直接影响微流控芯片的质量,如通道尺寸的均一性、通道表面张力。目前,微流控芯片键合技术的研究取得突破。价格低廉、加工成型简单的各类聚合物正逐渐替代硅、玻璃等传统材料。其中,一种较新的、具有优异稳定性的非晶性共聚高分子材料——环烯烃类共聚物(COC)正投入到生产中;文献[6]中的热压键合设备使用可编程序控制器,其升温速率为0.18 ℃/s,控温精度达到±1 ℃。商业上,以苏州汶灏科技为代表,开发了国内首台应用于硬质塑料芯片的热压键合设备WH-2000A。文中研究的材料为COC的微流控芯片,它的玻璃转化温度为75~85 ℃,热压键合工艺曲线如图1所示。图中:为室温,为预热温度,为键合温度,为保温温度。本文作者使用STM32单片机搭载FreeRTOS控制系统,控温系统采用半导体制冷片(TEC)、热敏电阻NTC作温度传感器以及模糊增量式PID控制算法。

图1 工艺流程图

1 总体方案

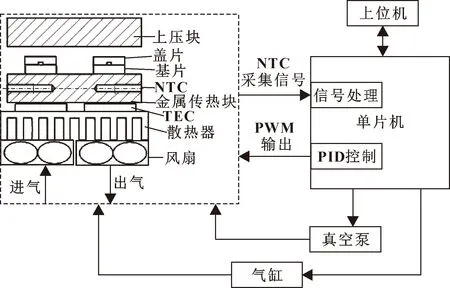

微流控芯片键合温度控制系统组成如图2所示。图中,完成热压键合需先将具有微型孔道的盖片和基片对准贴合,上压块与金属传热块提供压力;金属传热块提供温度。当工艺参数控制满足材料特性,通过热压键合,基片和盖片会在分子间作用力下形成微流控芯片。为保证加热平台的温度均一性和传热效率,金属传热块结构设计采用以下工艺:(1)金属传热块制作材料选择铍铜;(2)金属传热块表面处镀锡防止氧化;(3)使用硅脂填充金属传热块和散热片的缝隙,以减少热阻;(4)6个NTC用螺纹镶嵌在金属传热块内部;(5)散热是影响TEC性能的重要因素,选用鳞片式铝管散热器,底部加装一进一出大功率风扇。

图2 微流控芯片键合温度控制系统组成

NTC电阻随被采集温度的变化而变化,使用转换电路,将该电阻的变化转换为电压的变化,再经A/D转换为数字信号给单片机,单片机根据给定温度控制要求及PID运算,求得脉冲宽度调制(PWM)的输出值,以控制TEC的功率输出。同时,单片机驱动气缸和真空泵,使系统可以在真空的稳定环境下进行热压键合,但文中只论述温度控制系统的设计。此外,由于传热金属具有较大的时滞性,导致温度控制响应延迟,故数据采样和控制频率设置为10 Hz。

2 温控系统硬件电路设计

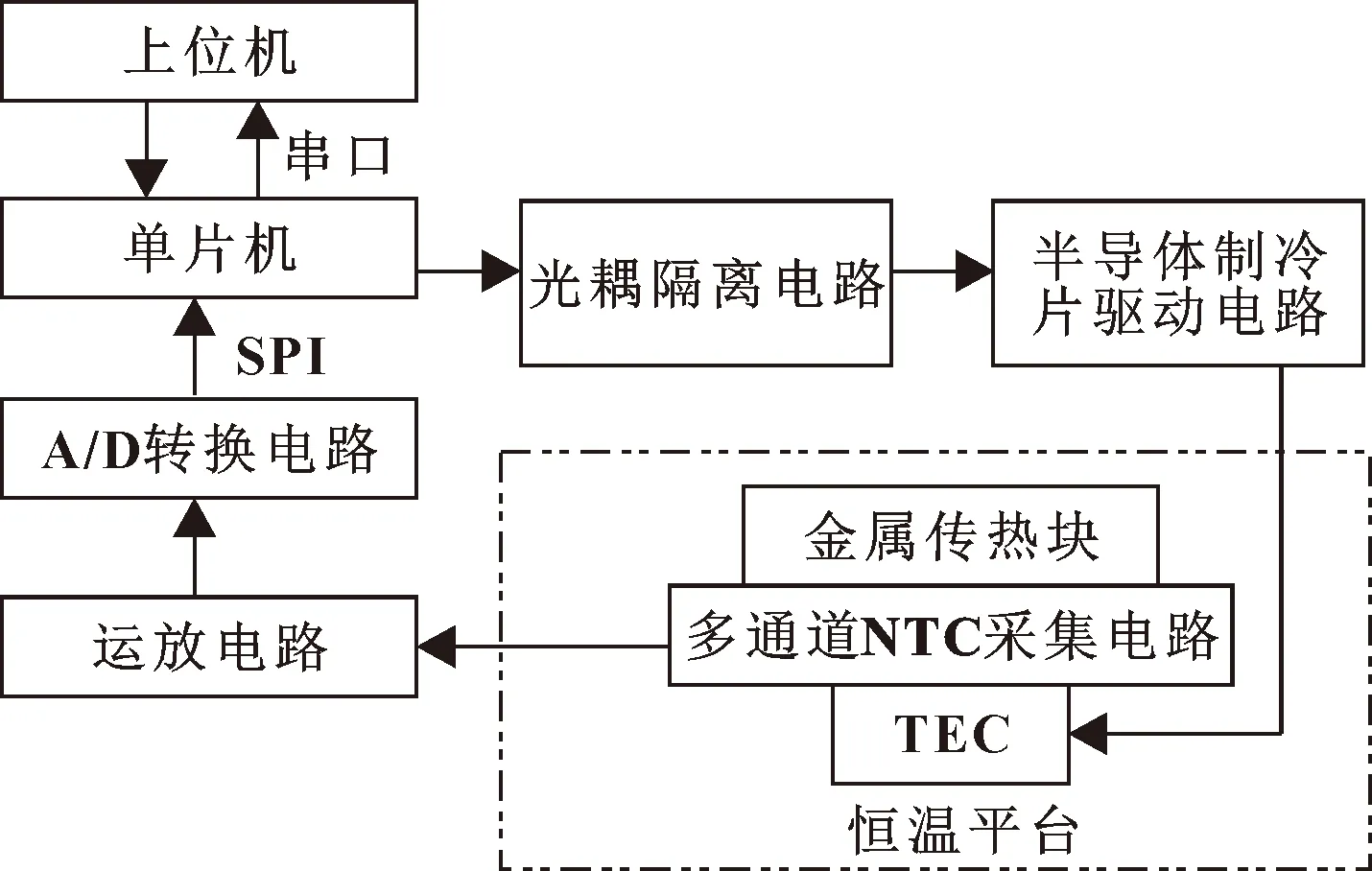

图3为温控系统的硬件框图。单片机选用Cortex系列的STM32F103VET6。温度检测模块主要由温度传感器NTC、多通道温度采集电路、放大电路、A/D转换电路组成。A/D转换电路将模拟电压信号转换为数字信号,再经SPI接口传送给单片机。

图3 温度控制系统框图

数据处理主要是由单片机在软件上完成数字滤波、数字信号到温度数据的转换。将处理后的数据传给上位机,以得到实时的温度信息。上位机通过串口传入设定温度等控制参数。单片机完成设定目标温度与当前温度的偏差值计算后,经过PID控制,调整PWM控制信号。温控执行模块由光耦隔离电路、半导体制冷片驱动电路以及NTC组成。

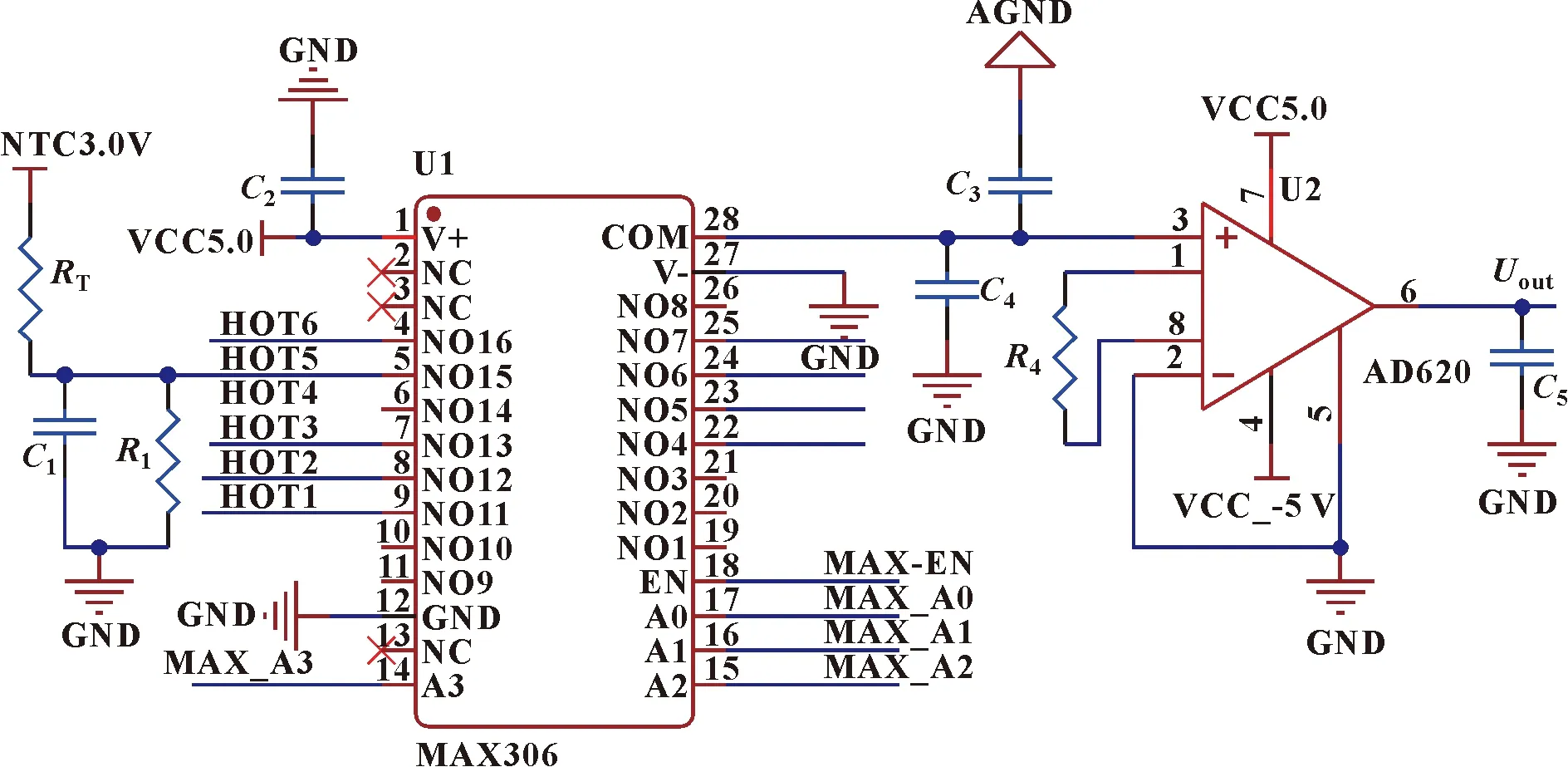

2.1 温度采集电路

用于温度采集的热敏电阻NTC的连接电路如图4所示。NTC的标称阻值为50 kΩ、热敏指数值为3 950;NTC3.0V为分压电路提供3.0 V的模拟输入电压;MAX306芯片可以实现6通道数据的分时采集;电压放大采用仪表放大器AD620。输出电压和热敏电阻NTC的关系为

图4 热敏电阻NTC电路连接原理

(1)

式中:为热敏可变电阻阻值;决定放大倍数;为分压电阻。

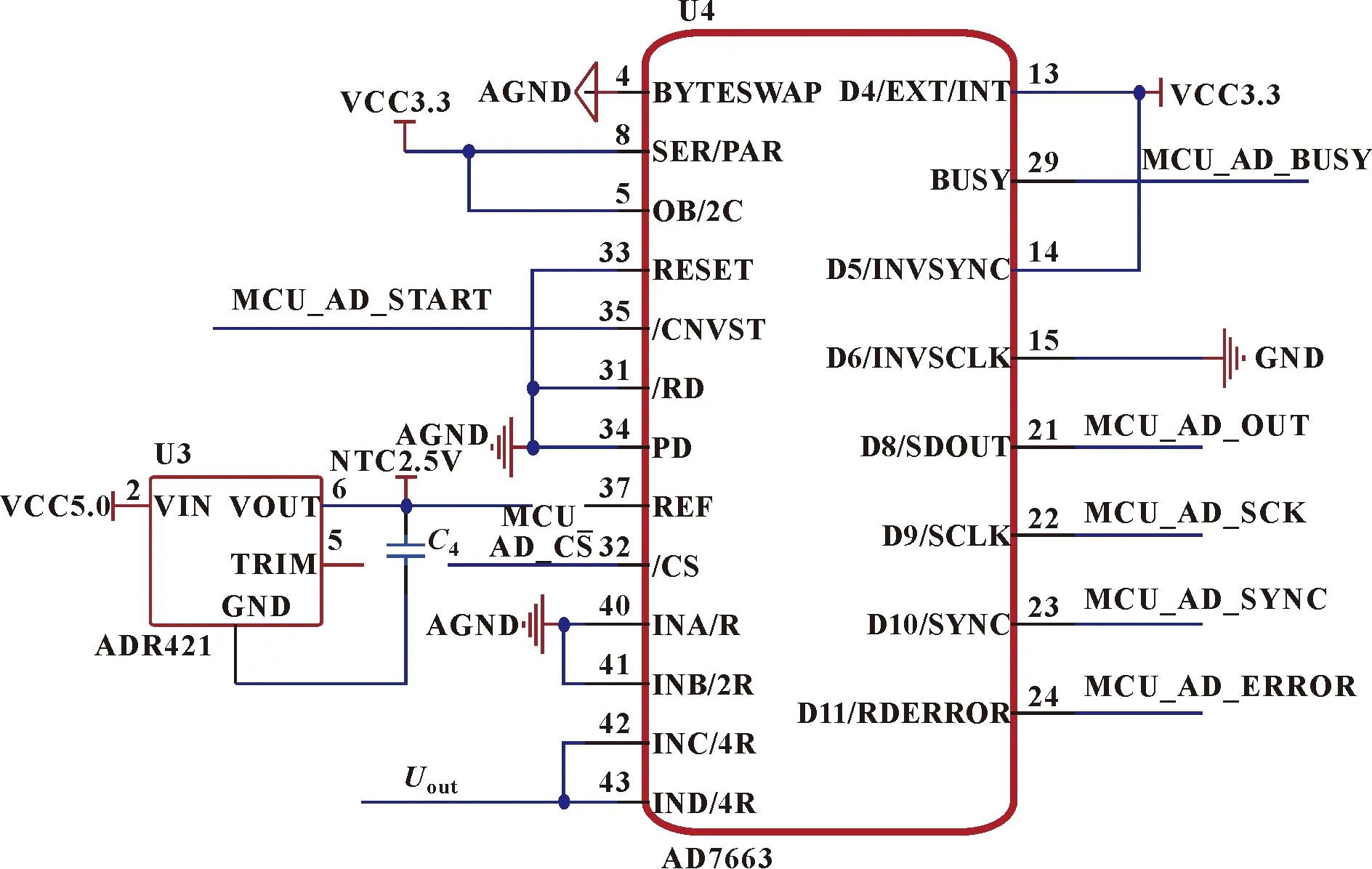

2.2 A/D转换电路

A/D转换的模拟电压的输入范围需要根据检测的温度变化范围来确定,由于文中的微流控芯片的温度控制范围为25~135 ℃,经过计算可得输入模拟电压的变化范围为4.357~9.256 V。

A/D转换原理如图5所示。

图5 A/D转换原理

AD7663芯片是16位的A/D转换器。ADR421芯片给A/D转换器提供2.5 V的参考电压,为模拟输入电压,MUC_AD_OUT为输出的数字量。MCU_AD_SCK引脚置低,开始一次模数转换;当MCU_AD_BUS产生一个下降沿后模数转换完成,数据通过MUC_AD_OUT发送给单片机。A/D转换的计算式为

MCU_AD_OUT=65 536×10

(2)

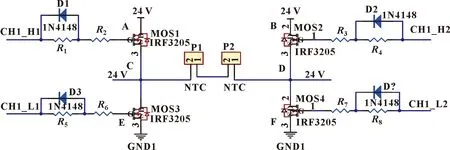

2.3 半导体制冷片驱动电路

如图6所示,半导体制冷片以两片串联为一组,由H桥电路驱动。通过改变驱动电流的方向,可以改变半导体制冷片的加热/制冷的工作模式。在CH1_H1、CH1_H2处输入PWM信号,以控制半导体制冷片的输出功率。CH1_L1、CH1_L2处输入I/O信号,决定系统的工作模式。当需要加热时,驱动电流方向为A→C→D→F;当需要制冷时,驱动电流方向为B→D→C→E。

图6 H桥电路原理

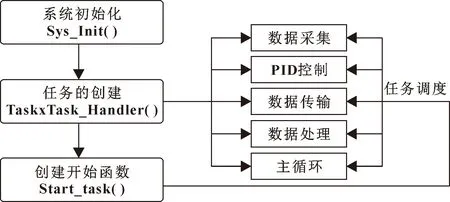

3 控制软件设计

采用FreeRTOS操作系统作为软件的控制平台。控制软件流程框图如图7所示。根据任务需求,控制软件主要分为系统初始化和任务调度两个主要部分。任务调度前需要设定任务的优先级,主要任务是完成温度数据采集、数据处理以及主循环等。控制任务是系统的核心,经过增量式模糊PID控制算法控制PWM输出。

图7 控制软件流程框图

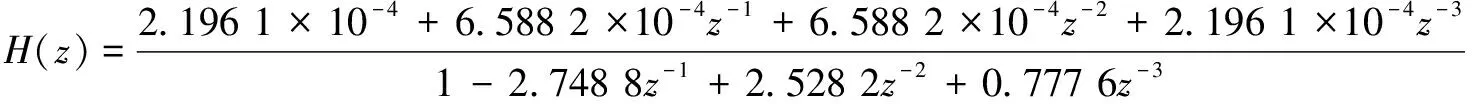

3.1 温度数据数字滤波

针对采集的温度数据存在高频噪声,采用巴特沃斯低通滤波器进行高频去噪。该滤波器的设计结果为

(3)

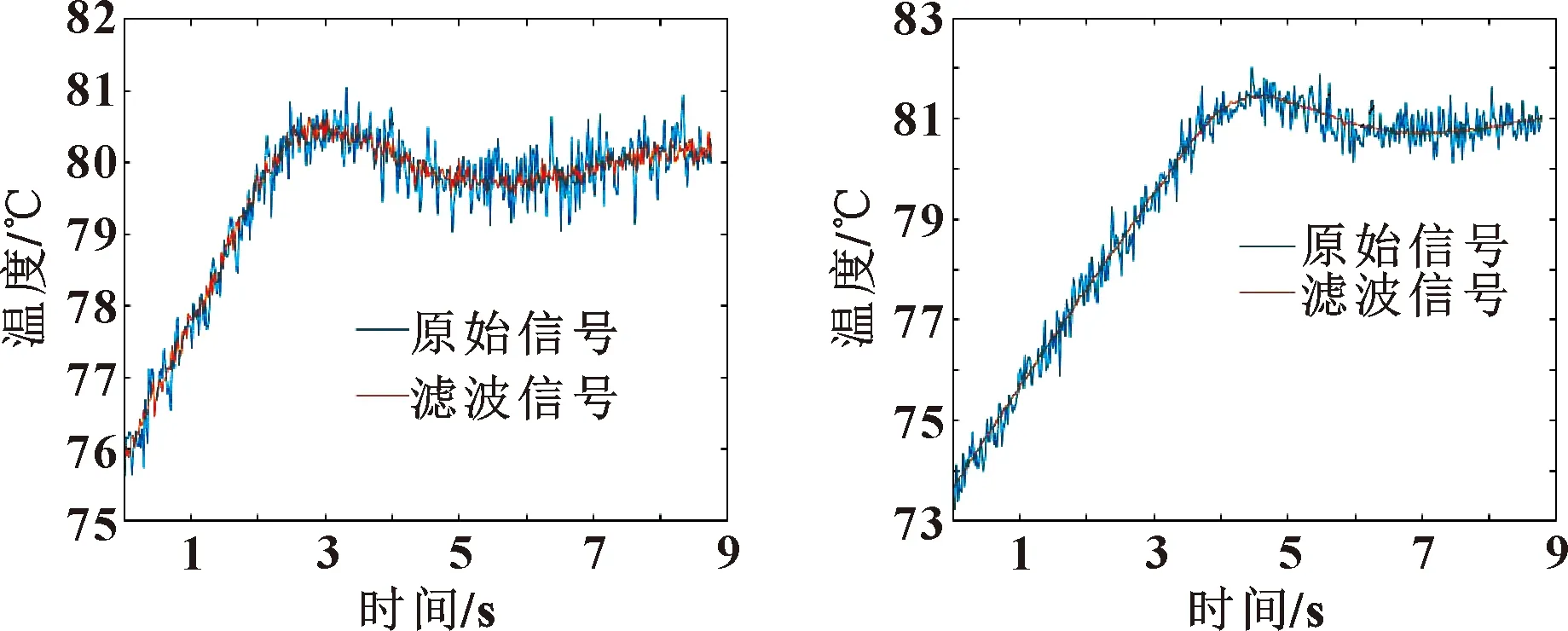

对比图8与图9的滤波效果,巴特沃斯低通滤波器滤波效果更好。

图8 防脉冲干扰平均滤波 图9 巴特沃斯低通滤波

3.2 温控数学模型

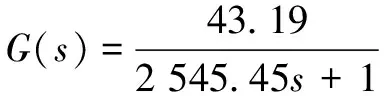

半导体制冷片在密封箱的温控系统模型可以看作是半导体制冷片加热制冷环节和温度在金属传热块内传递的串联结构。加热环节通常为一阶时滞系统;在传递环节,考虑到热量从半导体加热片传递至金属传热块表面存在一定的滞后,因此引入纯延迟时间。在MATLAB中进行最小二乘法拟合,系统的模型表达式为

(4)

输入50%的PWM得到温度测量数据和仿真数据,趋势如图10所示,拟合效果良好。

图10 拟合效果图

3.3 模糊增量式PID控制算法

传统增量式PID的表达式为

Δ()=×[()-(-1)]+×()+

×[()-2×(-1)+(+1)]

(5)

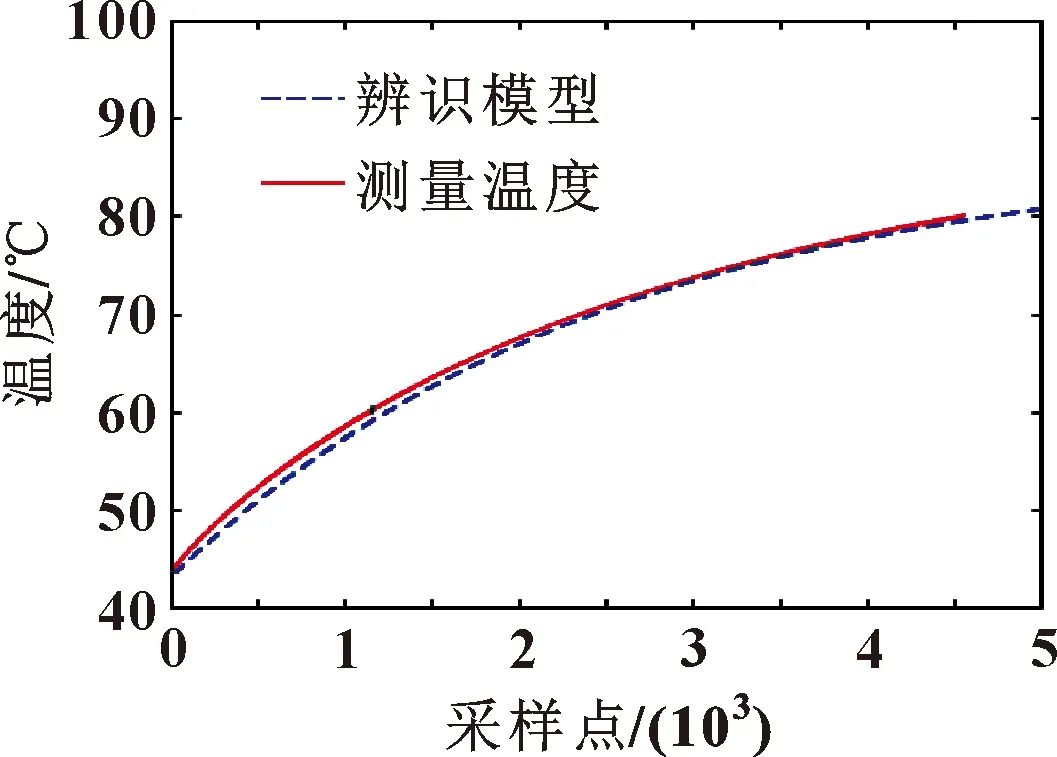

传统的PID控制器由比例系数、积分系数、微分系数线性化组合而成。由于温控系统为二阶时滞模型,为了解决传统PID控制器不能很好地控制非线性的被控对象,针对此温控系统,在增量式PID的基础上,引入模糊控制器对、、进行实时调整。如图11所示,模糊控制器是由输入参数偏差||和偏差变化率||在各自不同范围内的组合,构成了输出Δ、Δ、Δ的模糊输出规则表。首先,选取和的论域分别为[-6,6]、[-1,1]。对输入数据的模糊化采用三角形隶属度函数。将模糊化的结果代入模糊输出规则表得到Δ、Δ、Δ的调整量;然后使用加权平均法将调整量进行去模糊处理;最终得到:

图11 模糊增量式PID控制结构

(6)

式中:、、为初始时刻的整定值,分别为=4、=0.05、=0;比例因子为1。

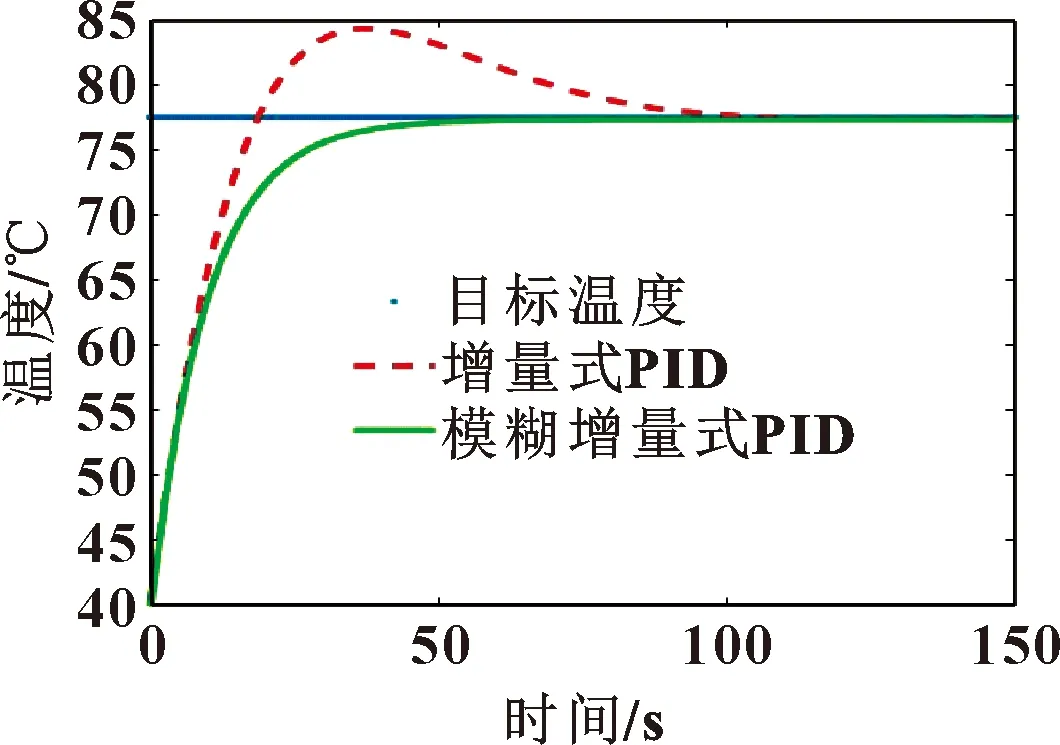

在MATLAB里,设置目标温度为78 ℃,采样周期设定为0.1 s。仿真结果如图12所示,对比增量式PID, 模糊增量式PID在51.4 s收敛到设定温度,不存在超调现象,收敛速率更快。

图12 仿真效果对比

4 实验与结果

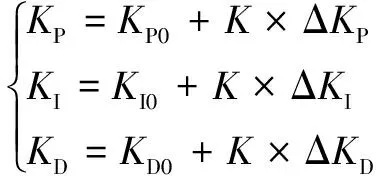

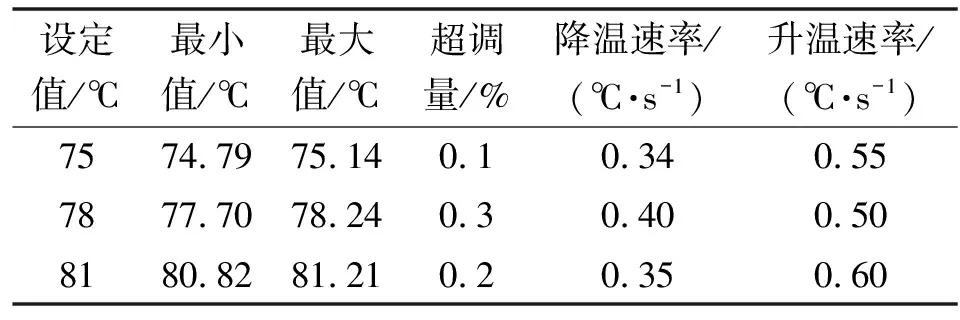

选取75、78、81 ℃三个温度作为键合温度,进行三次键合试验,并对测量温度数据进行采集。键合试验温度曲线如图13所示,温度性能参数如表1所示。

图13 键合试验温度曲线

表1 测试数据统计

5 结论

本文作者设计的微流控芯片温控系统采用STM32主控芯片,从软件着手提高了数据采样精度,搭载多任务实时系统;采用模糊增量式PID;满足了在键合温度范围内的精准控温。实验结果证明:系统超调量在1 ℃以内,升温平均速率为0.5 ℃/s以上,降温速率为0.34 ℃/s,控温精度为±0.3 ℃。