带涂层车轴的相控阵超声检测研究

杨宝林 周善龙

(1.中车南京浦镇车辆有限公司 江苏 南京 210031;2.中国铁路上海局集团有限公司南京车辆监造项目部 江苏 南京 210031)

常规的超声检测带涂层的车轴时,需将表面的涂层去除,检测完成后再进行喷涂,工作繁琐,效率低且成本高。为了寻求一种带涂层车轴检测的可靠方法,邱国云[1]在车轴外圆面对车轴轮座镶入部和制动盘座进行超声检测试验,通过不同涂层厚度、不同探头频率以及压装前后对同样的人工缺陷进行对比试验,为带涂层车轴的超声检测提供了参考意见。本文采用相控阵超声检测技术,在不同涂层类型及漆膜厚度下,在轴颈及轴身处对车轮座镶入部和制动盘座镶入部进行检测,分析验证带涂层车轴相控阵检测的可行性。

1 镶入部检测要求

镶入部为齿轮、车轮与车轴接触位置,是车辆运行中重要的受力位置,镶入部检测要求为将探头置于半轴实物试块上,移动探头,调节仪器,使半轴实物深度为1 mm的人工缺陷最高反射波幅度达到荧光屏垂直刻度满幅的80%,然后增益相应的dB数值,作为镶入部的检测灵敏度。

2 相控阵超声检测原理

相控阵超声检测的基本原理来源于相控阵雷达技术,相控阵超声探头由多个晶片按一定规律分布排列,通常是线阵列,通过软件可以单独控制每个晶片的激发时间,从而控制发射超声波束的形状和方向,实现超声波束的扫描、偏转和聚焦。发射时数据采集单元触发相控阵列单元,相控阵列单元按照设置的延时法则依次触发发射方波脉冲激励探头,使探头中的每个晶片发出的超声导波在某一点聚焦;接收时,由缺陷反射回来的超声导波到达每个接收晶片,相控阵列单元根据每个接收晶片的导波信号按照设置的延时法则合成为一个信号,发送数据采集单元。

相控阵的聚焦和偏转通过聚焦法则实现,聚焦法则是指影响相控阵探头脉冲反射或一发一收方式声场灵敏度的整套硬件和软件参数。在聚焦法则中有发射延时法则、接收延时法则、叠加加权法则和阵元激发法则等4种。聚焦法则的数量表示仪器所能显示的声束总数,即一个聚焦法则形成一条超声声束。通过探头晶片的延时控制,探头可以将波束能量聚焦在一点,改变晶片的延时法则,波束能聚焦在不同的深度。通过软件控制每一个晶片激发的延时时间使超声波沿特定角度传播波阵面,改变探头晶片的延时法则可以改变波束的偏转角度,这就是相控阵偏转。当聚焦和偏转的延时法则合并时,则可实现相控阵多角度的检测。

3 试验布置

3.1 试块设计

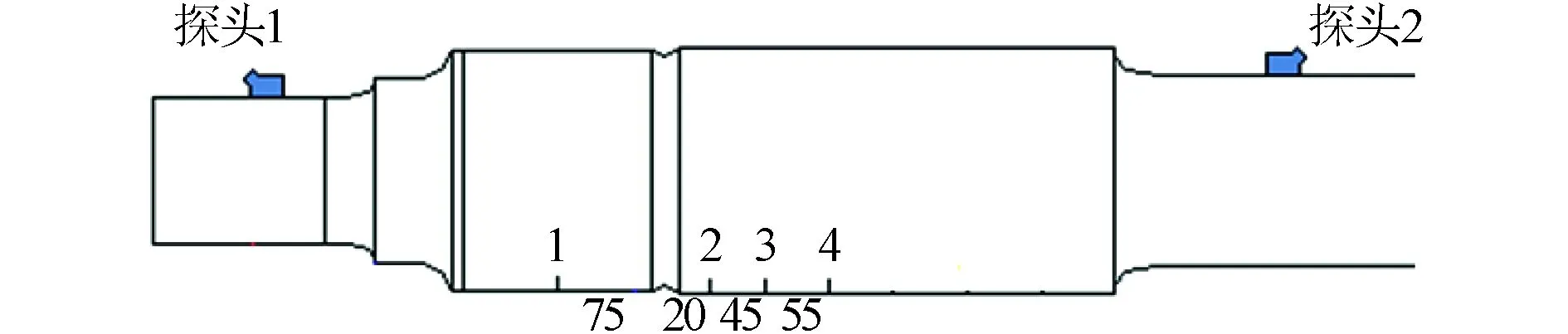

本文以某型车轴为研究对象,在车轴的车轮座镶入部和制动盘座部位加工线切割槽,线切割槽深度为1 mm(弓形槽),宽度小于0.2 mm。其中,在车轴轮座镶入部的线切割槽距离卸荷槽边缘的距离为75 mm,制动盘座部位的线切割槽距离卸荷槽边缘的距离分别为20 mm、65 mm、120 mm,即线切割槽之间的距离分别为45 mm、55 mm。车轴试块如图1所示,探头1位置喷涂油性漆,针对车轴轮座镶入部进行检测;探头2位置喷涂水性漆,针对制动盘座镶入部进行检测。车轮座镶入部的人工缺陷编号为1,制动盘座部位的三个人工缺陷编号为2、3、4。车轴试块缺陷如图1所示。

图1 车轴试块缺陷图示

3.2 试验方案

在不同漆层厚度条件下采用相控阵超声检测技术进行检测试验。试验时,先在无油漆状态下进行检测,之后对探头放置位置喷涂油漆,每次喷涂油漆晾干后再进行检测,共进行5次喷涂,共获取无油漆和5次喷涂试验数据,然后通过数据对比分析获得有漆层与无漆层车轴在进行超声检测时的工艺参数设置要求。

4 检测试验

4.1 车轮座镶入部检测

4.1.1无喷涂油漆检测

无涂装时检测图像如图2(a)所示:检测增益48.0 dB,回波波幅82.8%,回波深度164.3 mm,声束角度56.1°,测得线切割槽与卸荷槽边缘的水平距离差为74.7 mm。

图2 车轮座检测图像

4.1.2喷涂油漆检测

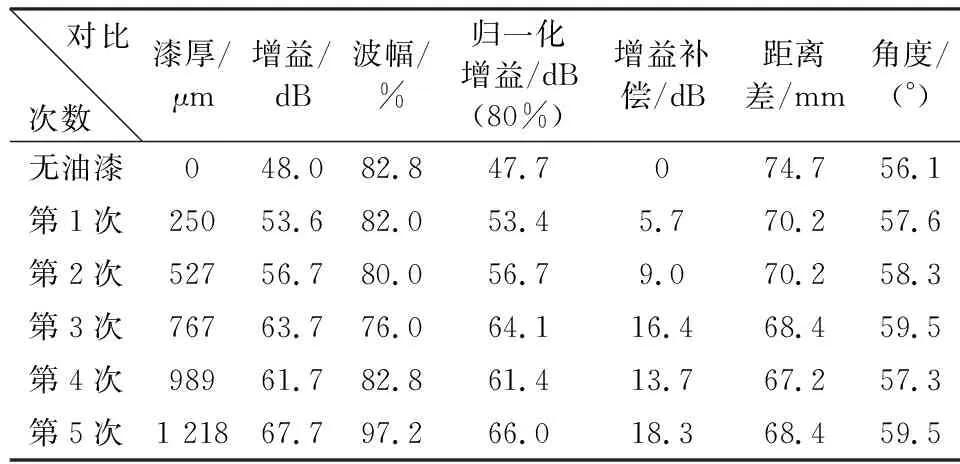

累计喷涂5次油漆,每次喷涂后实施相控阵超声检测,检测图像如图2所示,数据信息如表1所示。

4.1.3数据分析

车轴轮座镶入部的相控阵检测数据对比如表1所示。

通过对表1的数据进行分析:

表1 车轴轮座镶入部的相控阵检测数据对比表

(1)检测灵敏度:第1次喷涂后,灵敏度降低5.7 dB。油漆厚度与增益补偿规律基本为线性关系,即漆层厚度增加1倍,增益补偿也基本增加1倍。

(2)灵敏度异常:第4次检测比第3次检测的增益补偿值小,分析原因有可能是在该漆层厚度下,探头与车轴接触可能更加匹配,提高了耦合效果。因为楔块底面是弧形界面,油漆层的变化会改变探头与楔块的耦合性能。

(3)检测定位:经过喷涂后,与无油漆的情况对比,水平定位误差在8 mm之内,最大回波检测声束角度偏大,分析原因可能是油漆层厚度的增加改变了探头入射角度,从而影响了相控阵的聚焦和偏转特性。

4.2 制动盘座部位检测

4.2.1无喷涂检测

制动盘座无喷涂检测图像如图3(a)所示:检测增益为43.0 dB,对2号、3号、4号人工缺陷进行测量,波幅分别为:18.0%、26.4%、42.0%,归一化80%对应增益值为56.0 dB、52.8 dB、48.6 dB,增益差为3.2 dB、4.2 dB;深度分别为:189.5 mm、190.9 mm、189.4 mm;水平分别为:308.9 mm、263.9 mm、210.5 mm,水平距离差为45.0 mm、53.4 mm。

4.2.2喷涂油漆检测

累计喷涂5次油漆,每次喷涂后实施相控阵检测,检测图像如图3所示,数据信息如表2所示。

图3 制动盘座检测图像

4.2.3数据分析

制动盘座的相控阵检测数据对比如表2所示。

通过对表2的数据进行灵敏度分析:检测灵敏度与漆层的厚度没有明显的比例关系,随着油漆层厚度的变化呈波浪起伏的关系。首次喷涂油漆后检测灵敏度降低比较大,与无油漆的情况对比降低了多达16.4 dB,在第二次喷涂油漆后,灵敏度比没有喷涂油漆高出8.5 dB。

表2 制动盘座的相控阵检测数据对比表

5 试验结论

(1)油性漆的漆层厚度与检测灵敏度有一定的比例关系,以250 μm厚度为基准,每增加1倍厚度,增益补偿增加6 dB左右。

(2)水性漆的漆层厚度与检测灵敏度没有明显的比例关系,实际应用时,增益补偿值需要根据具体的漆层厚度测定后再进行补偿。

(3)从试验效果来看,涂装车轴采用相控阵超声检测技术是可行的,通过测定漆层厚度,并通过人工反射体确定需要增加的增益补偿值,可在实际检测中进行应用。