搅拌摩擦焊薄板型材焊缝内部检测工艺研究

张香然 翟 烜 蔡彦强 白立江

(中车唐山机车车辆有限公司 河北 唐山 063035)

随着对高速动车安全性、舒适性、美观性要求的提高,新型的加工工艺也逐渐应用到了动车的设计制造中。搅拌摩擦焊作为新型的铝合金焊接技术,具有对被焊材料损伤小、焊接变形低、焊接强度高和绿色制造等优点,在高速动车组铝合金车体焊接中逐步得到应用,它是利用高速旋转的搅拌头与工件摩擦产生的热量使被焊材料局部塑性化,当搅拌头沿着焊接界面向前移动时,被塑性化的材料在搅拌头的转动摩擦力作用下由前部流向后部,并在搅拌头的挤压下形成致密的固相焊缝。作为一种新型的固相连接技术,能够避免传统熔化焊造成的冶金缺陷,但由于焊接时搅拌头移动速度、旋转速度及压力等工艺参数影响,也会出现内部焊接缺陷。

搅拌摩擦焊的板厚度在3~80 mm区间,为了车体的轻量化,部分采用薄板焊接;但为了增加强度,薄板大多数采用型材(见图1)。结合受力分析,部分搅拌摩擦焊焊缝需要进行内部检测。厚板可以用常规超声进行检测,但对于薄板型材的搅拌摩擦焊焊缝,不能进行常规超声和射线检测。本文针对这种薄板型材焊缝,制定出可行的检测方法,实现对其内部检测。

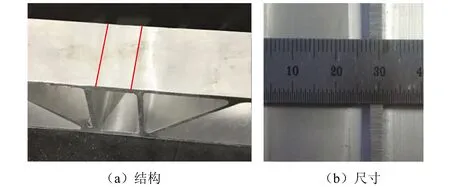

图1 薄板型材搅拌摩擦焊焊缝

1 薄板型材的焊缝缺陷

搅拌摩擦焊的内部缺陷与熔化焊的常见缺陷不同,主要内部缺陷有4种。在焊接过程中,焊缝金属经搅拌后虽发生紧密接触,但未形成有效连接的缺陷为弱结合缺陷;由焊缝中一个个空洞连接而成,外形像虫子的一种缺陷为隧道缺陷,也叫虫形空洞缺陷;沿搅拌头旋转方向,在对接面附近形成的一条若隐若现的杂质沉积带为结合面氧化物缺陷;搅拌摩擦焊过程中,焊缝根部未形成有效连接而发生的缺陷,称为未焊透。任一缺陷的存在都将影响焊缝强度,所以标准中对每种缺陷的存在都有限制。可见,搅拌摩擦焊内部缺陷除未焊透外,其他3种和传统熔化焊常见的裂纹、未熔合、气孔、夹渣有很大区别。

图1为动车组车体用薄板型材的主要形式,图1(a)中两条红线之间为搅拌摩擦焊焊缝,两面对称,焊接薄板的厚度为3 mm,焊缝将近20 mm,两边分布加强筋,加强筋的距离大约为28 mm。

2 确定检测方法

2.1 射线检测

从结构上分析,型材状态下搅拌摩擦焊焊缝上下对称分布,如果射线检测垂直透照双臂双影时两条焊缝完全重合,不能辨别缺陷具体位于哪条焊缝,所以行不通;由于加强筋距离焊缝较近,倾斜透照双臂单影也不可行。

2.2 常规超声检测

如果使用常规超声的横波检测,要检测全部焊缝及热影响区,通常需要2KT+探头后沿(大概20 mm)的探头扫查范围,因为板厚较薄,导致探头K值较大,这就导致需要更大的扫查空间,共算下来焊缝边缘向两侧延伸至少35 mm才有可能检测全部的焊缝,从图1可以看出检测焊缝下面两侧加强筋的存在,扫查空间显然不够;虽然焊缝表面是磨平的,但如果在焊缝上面扫查,不管斜探头还是直探头,都存在近表面盲区(一般认为盲区为6 mm),整条焊缝全在盲区之内,可见超声检测也行不通。

2.3 相控阵超声检测

相控阵超声检测技术是利用延迟电路的电子技术来控制相控阵探头合成,以实现超声波发射、接收的方法。相控阵探头有多个小晶片,其每一个晶片被独立激发,根据各晶片相对于被检目标的不同声程施加不同的延迟时间,以实现声束的角度和聚焦点的变化。这不仅可以提高检测灵敏度,又可以提高检测信噪比,使缺陷信号识别更加容易。

相控阵声束扫描模式主要有电子线性扫描(E扫描)、扇形扫描(S扫描)、电子动态聚焦3种,电子线性扫描通过多路技术以相同的聚焦法则,沿阵列探头长度方向进行平移扫描;扇形扫描(S扫描)通过探头的波束偏转来控制,晶片激发的时间不同,从而产生不同角度的波束偏转;电子动态聚焦通过电子焦距长度调整,可以使同一个探头在声束轴线上的不同深度实现波束聚焦[1]。相控阵检测还有很多优点,如:能够分别控制并形成几个不同的虚拟探头(VPA),而且一个虚拟探头可以设定一定的角度范围,从而发现不同方向的缺陷;探头在安装楔块之后对表面检测几乎不存在盲区等等。基于相控阵这些优点,决定采用相控阵超声检测系统薄板型材焊缝进行检测。

3 检测方案的制定

3.1 扫查类型

由于线性扫描以相同的时间延迟规律施加在相控阵探头中的不同晶片组使声束在同一轴线上,每组激发晶片产生某一特定的声束角度,通过改变起始激发晶片的位置,使该声束沿晶片阵列方向前后移动,以实现类似常规手动超声波检测探头前后移动的检测效果(见图2)。图1所示上下同样宽度且比较薄的焊缝结构,选择线性扫描方式比较适合。只需把探头放在固定位置,声束即可全部覆盖搅拌摩擦焊焊缝及热影响区,无须前后移动探头扫查。扫查工具使用公司现有的奥林巴斯OmniScan MX2型相控阵探伤仪。

3.2 确定参数

从图2可以看出,使用线性扫查,需要确定的参数有:探头型号、探头角度、起始阵元及阵元数、步进偏置、楔块型号等。由于板厚仅为3 mm,允许存在的最大缺陷为0.6 mm,需要选择频率较高的5 MHz的探头;大多数相控阵探头的晶片数在16~128之间,晶片数量多,聚焦及声束偏转能力强,同时声束覆盖面积大。但是晶片数多的相控阵探头价格昂贵,通过对比、工艺试验研究,模拟覆盖范围,选定了64晶片的探头,检测时使用全部晶片,16晶片为1组,共19组。最后确定了和探伤仪匹配的探头型号为:5L64A12;楔块型号:SA12N55S;扫查角度:45°;步进偏移:31 mm,如图3所示。

图2 相控阵线性扫查

图3 检测参数

3.3 调整灵敏度

由于铁路行业没有专门的灵敏度调整标准,所以参考QJ 20045《铝合金搅拌摩擦焊超声相控阵检测方法》并结合实际情况,采用不同深度且直径为1 mm的横孔做TCG曲线,Φ1-3 dB作为基准灵敏度,Φ1-9 dB为扫查灵敏度。TCG曲线是在探伤仪上DAC曲线的不同显示,DAC是一条距离幅度曲线,同一当量的缺陷随着深度的增大,受信号衰减、声束扩散以及其他因素的影响,其回波幅度呈指数下降趋势,因此把不同深度、同一当量的人工缺陷的反射回波幅度连成的曲线即是DAC曲线;而用这条DAC曲线沿深度方向的下降趋势对不同深度的反射回波幅度进行补偿,这时探伤仪在TCG模式下工作,将所有的深度补偿值连成一条曲线,即TCG曲线。

4 验证方案

用以上方案对编号为7645的试件进行相控阵检测,箭头部位的扫查图中分别出现了如图4(b)白框中的点状显示,后对试件进行切割,用射线对有显示的部位进行检测,虽然射线检测显示不是特别突出,但在同样位置也出现了如图4(c)的显示,白圈内某一点的黑度大于其他地方的黑度,表明存在孔类的缺陷。将点状显示位置进行取样,经打磨抛光后在显微镜下观察,可以发现如图4(d)的缺陷形貌。可以证明,相控阵发现缺陷的位置存在系列的空洞焊接缺陷。

图4 7645试件的系列显示

随后,在对编号为7646的试件进行相控阵扫查时,也发现了线状的缺陷显示,如图5(b)所示,对此试件切割后进行射线检测,底片显示如图5(c)所示,在图中的白圈中隐约可以看到缺陷显示;同样,对显示部位切割取样,打磨抛光后在显微镜下观察,可以看到较长的缺陷形貌。

图5 7646试件的系列显示

通过相控阵扫查、射线检测及显微镜下观察的方法验证,可以证明用相控阵超声检测的方案可行,后续开展搅拌摩擦焊焊缝实物件的检测,在初期检测的258条焊缝中,不合格焊缝13条,不合格率高达5%,后经过对焊接工艺的改善,不合格率有所降低。

5 结束语

因为搅拌摩擦焊焊缝长而且数量也将日益增多,手工相控阵检测的效率已经难以满足生产的需要,后期将研究高效的检测工装,或将实现自动化检测,提高搅拌摩擦焊焊缝的检测效率。