无铬生态皮革制造技术及无铬鞣剂研究进展

沈怡玥,欧阳迈,蒋倩玟,胡柯慧,邓玉珮,李发辉,庄玲华*,王国伟,3

(1.南京工业大学 化学与分子工程学院,江苏 南京211800;2.南京工业大学 食品与轻工学院,江苏 南京211800;3.南京工业大学绿色制革研究所,江苏 南京211800)

前言

我国已成为世界皮革生产、加工和贸易中心,皮革工业在国民经济建设中发挥着重要的作用。2021 年中国皮革产量为5.97亿平方米,规模以上皮革行业销售收入1.04 万亿元,规模以上皮革行业利润总额551.26 亿元。2021 年规模以上制革企业销售收入1108.4 亿元,规模以上鞋企销售收入6552.9 亿元。

铬鞣是皮革制造中最重要且应用最广泛的鞣制方法,它赋予皮革优异的热稳定性,舒适的手感和优异的成革性能,目前在制革工业中占据绝对主导地位[1]。然而,传统铬鞣工艺中,铬鞣剂的吸收率通常只有70%左右,鞣制后会产生高浓度的含铬废水。这不仅增加了环境污染负荷和废水处理成本,也造成了极大的资源浪费。铬鞣法产生的含铬废水、含铬固体废弃物、含铬废弃皮革制品等可能导致生态环境风险,严重制约了皮革工业的持续健康发展。实施无铬生态皮革制造技术,已成为国家的重大需求,更是皮革工业可持续发展的必然趋势,我国将无铬皮革制造技术列为《中国制造2025》的关键技术[2]。

要从源头上消除铬的环境问题,就需要加大对无铬鞣制工艺的研发,而这一技术的重点和难点就是如何制备出优良的无铬鞣剂。研究绿色环境友好型的无铬鞣剂以代替目前的铬鞣法,减少皮革工业的环境污染问题,是保证制革工业持续发展迫切需要解决的关键科技问题,无铬鞣剂及其鞣制技术成为皮革清洁化生产技术领域的研究焦点和重点领域[3-4]。

1 无铬鞣剂

从资源、环境和经济协调发展的角度出发,研究无铬生态皮革鞣制技术,对促进全球皮革产业的生态可持续发展意义重大。近年来,皮革工作者对无铬鞣剂及无铬生态鞣制技术进行了深入研究。可将无铬鞣剂分为三类,无机鞣剂、有机鞣剂及结合鞣剂。无机鞣剂主要指的是非铬金属鞣剂,如锆鞣剂、铝鞣剂、钛鞣剂、稀土鞣剂等;有机鞣剂包括植物鞣剂、醛鞣剂、合成鞣剂等[1-4]。以下将从无机鞣剂、有机鞣剂及相应的结合鞣方法三方面阐述各类无铬鞣剂的研究进展,总结各类无铬鞣剂的鞣制机理及应用研究。

1.1 无机鞣剂

1.1.1 锆鞣剂

最常用的锆鞣剂有硫酸锆(Zr(SO4)2)和氯化锆(ZrCl4)。Zr(IV)最外层和次外层电子排布为4d05s05p0,可形成多种杂化轨道,配位数最高为8。Zr(VI)在形成配合物时,配体将进入能量更低的内层轨道上,形成键能较高的配位键。锆鞣革粒面紧实,具有良好填充性、耐磨性、储藏性好,耐旱防霉耐汗液、霉菌、老化等性能也较好;锆鞣革收缩温度可达到95 ℃,但革身板硬,易吸水。锆鞣剂沉淀点低,在pH 为2.8 时就会形成沉淀,故鞣制只能在低pH条件下进行。因此,一些学者认为锆鞣与铬鞣机理不同,锆(IV)由于鞣制pH 过低,无法与羧基离子形成稳定配位,而是能和部分氨基发生结合或者其羟配聚体与胶原形成氢键。锆(IV)在胶原中几乎不与羧基发生交联,鞣制效果是因为其氢键-疏水键的协同作用,接近植鞣机理[5-8]。

1.1.2 铝鞣剂

铝(Ⅲ)外层电子排布是3s03p03d0,一般形成配位数为6 的配合物,其空轨道以sp3d2杂化,与配体形成外轨型配合物。由于铝的原子半径小,配体间斥力大,键能小,使得配合物稳定性较差,易脱鞣。铝(Ⅲ)一般与胶原纤维中羟基配位,形成分子较小的络合物,对纤维稳定性提升贡献不大。铝鞣革色白纯净、粒面紧实、延展性好、手感柔软细腻,但不耐水洗、易退鞣、收缩温度低(75 ℃)、革身扁薄[9-11]。

1.1.3 钛鞣剂

在水溶液中,钛以Ti4+或TiO2+形式存在,以配位数为4(sp3)或6(d2sp3)进行配位,与配体的结合能力减弱,其配合物为稳定性较小。钛鞣填充性好,柔软强韧,耐酸、耐汗、耐水洗,钛鞣制的皮革收缩温度可达到85~87 ℃,和皮胶原的氨基、羧基和未解离羧基的氧发生配位[12-13]。

其他非铬金属鞣剂还有铁、锌、稀土金属等。这些金属鞣剂已经研究和使用多年,但由于其单独鞣制的坯革的性能较差,难以替代铬鞣剂。因此,结合鞣的研究是必要的,例如非铬金属离子-植物鞣剂,活性氯有机鞣剂与金属结合鞣性[14-15]。

1.2 有机鞣剂

1.2.1 植物鞣剂

植鞣剂又称栲胶,其主要鞣性成分是植物丹宁。目前国内外使用比较普遍的有落叶松栲胶、荆树皮栲胶、坚木栲胶、橡木栲胶、栗木栲胶等。植鞣革革身坚实,丰满性强,压花定型性好,耐磨性好,主要用于重革的制造。缺点是植鞣剂与胶原结合方式为氢键-疏水键协同作用,没有形成化学键,结合不牢固,成革不耐水洗,易脱鞣;栲胶颜色深,不适合浅色革的制作;植鞣革失水易脆硬,会造成裂面;栲胶单独鞣制收缩温度较低,只能达到75~85 ℃[16-17]。为了改进植鞣剂,研究人员一般对植鞣剂进行改性或与其他无机/有机鞣剂结合鞣制[14,18]。

1.2.2 醛鞣剂

醛鞣剂是通过分子中醛基与胶原纤维上的氨基等碱性基团发生化学结合实现鞣制,主要是戊二醛及改性戊二醛产品等。戊二醛及改性戊二醛广泛应用于皮革主鞣及复鞣过程。戊二醛与胶原蛋白中的氨基(来源于碱性氨基酸,如赖氨酸、精氨酸等)反应形成较稳定的席夫碱结构;戊二醛鞣制的皮革,收缩温度可达到85 ℃以上,耐水洗,不易退鞣,耐汗性好,但皮革是黄褐色或棕色的,不适用于白色和浅色革生产[19-20]。戊二醛与植物鞣剂结合鞣是醛鞣剂的重要发展方向[21]。

1.2.3 噁唑烷鞣剂

噁唑烷鞣剂包括单环和双环两类,其结构如图1(a,b)所示。噁唑烷与胶原蛋白的相互作用主要依赖于醚键断裂形成的羟基和胶原上氨基的共价结合[22-23],见图1c。噁唑烷所坯革柔软而紧密、粒面细致洁白,适于白色及浅色革的生产,收缩温度在85 ℃左右。但噁唑烷单独鞣革身扁薄,丰满性较差。为了弥补噁唑烷鞣制的缺陷,学者们研究了噁唑烷结合鞣法。李靖等将噁唑烷与栲胶结合鞣制,当栲胶用量15%~20%,噁唑烷用量为6%时,成革收缩温度可以达到120 ℃。栲胶用量的增加有助于提升革身的丰满性和耐水热稳定性,但也易引起手感板硬、柔软性差等问题[24]。

图1 噁唑烷结构及与胶原纤维的相互作用示意图

1.2.4 有机膦鞣剂

有机膦鞣剂的主要成分是四羟甲基季膦酸盐,典型的有四羟甲基氯化磷(THPC)和四羟甲基硫酸磷(THPS)[25]。Claraint 公司推出了以THPS 为主要成分的FCC 鞣剂,该鞣剂易渗透,与胶原纤维结合能力强,成革颜色洁白、良好阻燃性和防腐性能等特点。THPS鞣制皮革存在明显缺陷:坯革收缩温度不够高(低于70 ℃),存放过程中可能产生游离甲醛;皮革耐黄变性能差,耐光性不好[26-27]。

高党鸽等[28]提出了一种基于笼状八(氨基硅倍半氧烷)(POSS-NH2)和THPS 的组合鞣制的新型无铬鞣制方法。湿热稳定性试验表明,随着POSS-NH2的引入,THPS 鞣革的收缩温度(Ts)明显升高,说明THPS 和POSS 纳米粒子在复合鞣制过程中具有协同作用。鞣制工艺优化为6.0%POSS-NH2结合2.5%THPS,收缩温度(Ts)为83.0 ℃。其协同交联的原理为:POSS-NH2末端的8 个氨基不仅能与胶原中活性基团的-COOH 结合,而且能给THPS 分子的羟甲基提供更多交联点,从而在胶原纤维内部形成大量的分子内和分子间网络交联,达到稳定胶原的效果使得鞣制皮革的性能显著提高,如图2。

图2 结合鞣法中POSS-NH2 和THPS 与胶原蛋白的协同交联示意图[28]

1.2.5 含硅合成鞣剂

芬兰凯米拉公司开发和研制的一类新型无铬鞣剂,TANFOR T 鞣剂(简称T 鞣剂),其活性成分是铝硅化合物。Bacardit 等研究T 鞣剂的鞣制工艺[29-30]。

1.2.6 天然多糖生物质鞣剂

天然多糖类生物质材料,如淀粉、壳聚糖、纤维素等,来源广泛、可再生、无毒无害且具有较强的结构可修饰性,分子链中含有丰富的羟基和氨基等基团,经改性后,引入醛基、羧基等官能团,可以与皮胶原产生较为牢固的交联,具有一定的鞣制性能[31]。以下总结淀粉、海藻酸、壳聚糖、纤维素等多糖类生物质鞣剂在无铬鞣工艺中的应用。

(1)淀粉类鞣剂

淀粉氧化改性引入醛基、羧基等具有鞣性的官能团,从而在制革无铬鞣制中得以应用[32]。常用的淀粉氧化剂有双氧水、次氯酸钠、高碘酸钠、高锰酸钾等[33]。淀粉经过双氧水氧化后,分子链中引入大量羧基,相对分子质量大幅度降低,具备一定的鞣性,与其他无铬金属离子,如锆、铝等结合使用,可实现无铬鞣制[34-35]。

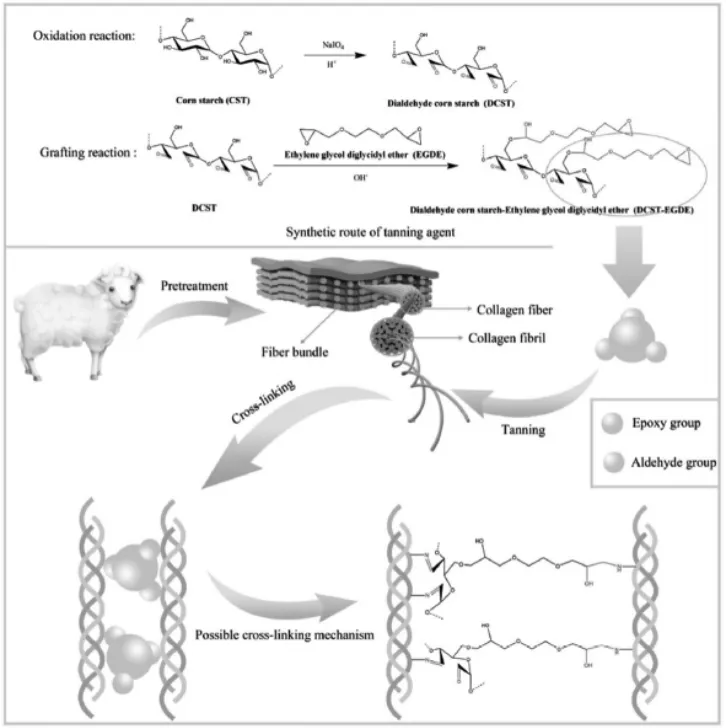

Hao 等研究了环氧化改性氧化淀粉DCST-EGDE 的制备过程及无铬鞣制。淀粉经高碘酸盐氧化后得到双醛淀粉(DCST),将DCST 环氧化交联制备DCST-EGDE,研究了DCST 和DCST-EGDE的鞣制性能,并与市售无铬鞣剂F-90 和TWS 进行对比,见图3[36]。

图3 环氧化改性氧化淀粉DCST-EGDE 的制备过程及鞣制机理[36]

(2)海藻酸类鞣剂

海藻酸作为典型的生物质材料,其优势在于低毒性与良好的生物相容性,采用双氧水、次氯酸钠、高碘酸钠等氧化剂氧化后,分子链中引入醛基后,可作为良好的胶原交联剂应用于无铬鞣制[37-39]。

为了改善海藻酸类鞣剂的渗透性能,丁伟等采用高碘酸钠制备了一系列不同相对分子质量的OSA,随着氧化剂用量的提高,海藻酸钠的相对分子质量逐渐降低,醛基含量提高。海藻酸钠(SA)经高碘酸钠氧化后,C2 和C3 的羟基转化为醛基形成OSA,相对分子质量较大的OSA 与胶原纤维表面的氨基形成希夫碱结构,而相对分子质量较小的OSA 可以渗透进胶原纤维内部,与胶原纤维发生更多的交联。将OSA 应用于鞣制后,收缩温度高达89 ℃,纤维分散情况与铬鞣革接近,且得革率(107%)高于常规铬鞣革(92%)[40]。

丁伟等研究了氧化海藻酸钠(OSA)的鞣制性能,并与有机膦盐、戊二醛、TWT 几种无铬鞣剂对比,优化了工艺条件。优化工艺为:OSA 用量为4%(以灰皮质量计),液比为1,常温渗透2~4 h,然后提碱至pH 值为8.0,升温至30 ℃,转动结合6 h。实验表明,在优化工艺条件下鞣制的坯革收缩温度可达85 ℃以上,颜色洁白、粒面细致,不含游离甲醛,染料吸收率达90%以上,感官性能优于其他鞣剂所鞣制的白湿革[41]。

(3)壳聚糖类鞣剂

壳聚糖是甲壳素部分脱乙酰基的产物,资源丰富仅次于纤维素,具有生物降解性、增强免疫性、抗氧化性、抗菌性以及良好的生物相容性。采用双氧水、次氯酸钠、高碘酸钠等氧化剂氧化后,分子链中引入醛基后,可作为良好的胶原交联剂应用于无铬鞣制。

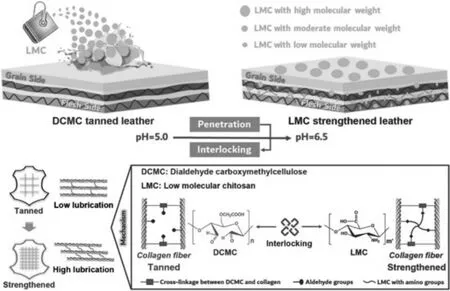

丁伟等[42]采用双氧水对壳聚糖进行改性,制备出带较低正电荷的低分子壳聚糖(LMC)。研究了壳聚糖-LMC 与DCMC 之间的相互作用,以阐明其增强机理,如图4 所示。首先,在较低的pH(5.0)条件下,相对分子质量较小的LMC 很容易渗透到皮革内部,而较大的LMC 分子会被锁定并附着在皮革表面。之后,通过希夫碱反应,调节溶液pH 至6.5,促进LMC 上氨基与DCMC 鞣革上醛基的交联固定,进一步提高了DCMC 负载胶原纤维网络的交联强度。此外,较低正电荷的LMC 有利于加脂过程,使皮革胶原纤维间具有较高的润滑度。相应地,壳聚糖在H2O2体系中的改性衍生物在提高胶原纤维网络交联强度和润滑度的同时,实现了对DCMC 鞣性的增强。实验表明,LMC 鞣后的皮革收缩温度达到82 ℃以上,拉伸强度和撕裂强度分别提高了79.3%和25.3%。

图4 LMC 对DCMC 鞣革的强化机理和工艺示意图[42]

壳聚糖经高碘酸钠氧化后可以得到双醛壳聚糖,其分子链上的醛基在不破坏胶原天然结构的基础上,与胶原分子链上的氨基形成希夫碱,胶原分子间的交联作用增强,改性胶原的力学性能、亲水性及降解性显著提高。然而,壳聚糖类鞣剂除了生产成本较高外,其水溶性仍相对较差,今后可以围绕其深度氧化方面开展研究来改善[43]。

(4)纤维素类鞣剂

纤维素是由D-葡萄糖以β-1-4 糖苷键组成的大分子多糖,其分子链上富含羟基。具有邻二醇结构单元的纤维素可被选择性氧化为生物可降解的双醛纤维素,在一定条件下,该双醛型物质可与皮胶原上的氨基反应形成席夫碱而表现出鞣性,应用于生态无铬皮革的生产。常采用双氧水、次氯酸钠、高碘酸钠等氧化剂氧化制备双醛纤维素[44-46]。

石碧等采用H2O2预降解羧甲基纤维素钠(Na-CMC),再用高碘酸氧化制备高固体含量的羧甲基纤维素钠(Na-CMC) 作为鞣剂,在优化条件下,DCMC 的固含量可提高到30%左右。该DCMC 可赋予鞣革较高的收缩温度和较好的纤维分散性。与常规铬鞣及商业化鞣剂TWT 相比,成革物理机械性能相当,在皮革鞣制中存在巨大应用潜力[45]。

渗透入皮胶原内部后,铝复合低聚糖释放出活性铝与胶原中的氨基形成紧密交联,提高了纤维稳定性,取得了良好的鞣制效果。为了加大纤维素降解程度,可引入少量双氧水,提高含Al离子的低聚糖中的醛基和羧基含量,与硫酸锆结合鞣后,可以跟锆离子形成适度配位,减缓锆在皮表面的结合速率,改善传统锆鞣制在皮内分布不均的问题,从而达到更优的鞣制效果,收缩温度可达87 ℃[46]。

1.2.7 新型三嗪类合成鞣剂

三嗪类合成鞣剂主要是利用三聚氯氰中的活性氯与氨基、羟基等发生取代反应合成的一类三嗪环衍生物,如荷兰斯塔尔公司开发的新型环保鞣剂Granofin Easy F-90,F-90 的主要成分是三聚氯氰和对氨基苯磺酸的缩合产物。F-90 的鞣制机理是分子中的活性氯在45 ℃左右时,和胶原纤维上的-NH2或羟基反应,形成共价交联。F-90 鞣制后的皮革色泽洁白,粒面细腻[47]。卢斌探讨了F-90 对猪皮的无铬鞣制过程,F-90 的用量为10%,采用三段式鞣制过程(2 h+2 h+4 h),评价了成品革的感官性能、物理力学性能和甲醛含量[48]。陈苗苗等研究了F-90 和T-A 结合鞣。用4%的F-90 鞣制绵羊皮,无盐浸酸后,用4%T-A 鞣制,可得到综合性能较好白湿皮[49]。贾喜庆等研究了F-90 与植物鞣剂的结合鞣。在液比为1 的条件下,采用9%的F-90 预鞣制、8%的栗树鞣剂、4%的荆树皮鞣剂、8%的坚木鞣剂进行鞣制,获得的植鞣革的感官性能良好,增厚率为50%,收缩温度为83 ℃,抗张强度和撕裂强度较高符合鞋面皮革的标准[50]。

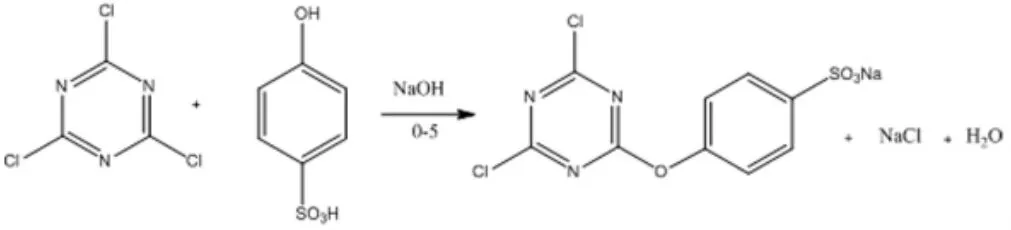

俞力栋等以三聚氯氰(TCT)和4-羟基苯磺酸为原料,制备得到对-(4,6-二氯-1,3,5-三嗪-2-氧基)苯磺酸钠(TSP),见图5,对绵羊皮鞣制、复鞣、加脂后,测试成品革收缩温度、坯革形貌和力学性能。实验结果表明,TSP 用量为25%,TSP 鞣制后绵羊皮收缩温度为78.4 ℃,力学性能良好,TSP 对胶原纤维的渗透程度和交联密度较均匀[51]。

图5 TSP 无铬鞣剂的制备

刘豆以三聚氯氰(TCT)和赖氨酸(Lys)为原料,制备了双三嗪环衍生物,见图6,N,N-二-(4,6-二氯-[1,3,5]-三嗪基)-2,6-二氨基己酸。将产物应用于皮革鞣制,以绵羊软化皮为实验对象,以鞣制坯革的收缩温度为考察指标,采用单因素实验优化了鞣制工艺条件。实验表明,在双三嗪衍生物用量为20%,温度25~55 ℃(每2 h 上升15 ℃),鞣制时间8 h,坯革收缩温度达85.6 ℃,颜色洁白,粒面平整细腻,感官性能良好[52-54]。

图6 双三嗪衍生物

崔璐等人以三聚氯氰、对氨基苯磺酸、对羟基苯甲醛为原料合成出三嗪类化合物鞣剂,这种新型三嗪化合物与赖氨酸或组氨酸等胶原蛋白侧链上的氨基多点交联,可以产生较好鞣制效果,提高鞣制皮革的水热稳定性和机械强度,纤维束分布均匀,比铬鞣皮均匀。优化后的鞣制工艺对环境的影响明显降低,鞣制废液易处理[55]。

谢超[56]等以三聚氯氰和3-二甲氨基丙胺为原料,合成了N,N'-2-(4,6-二氯-1,3,5-三嗪基-2-氨基)-二甲基丙胺(TAMP)。以脱灰软化的绵羊皮为原料,通过单因素实验确定了适宜鞣制工艺条件为:TAMP 鞣剂用量20%(以灰皮质量计),鞣制过程采用25 ℃、35 ℃和45 ℃阶梯控温模式进行,各温度模式阶段鞣制时间依次为1 h,1.5 h 和3 h;坯革收缩温度为71.5 ℃,粒面洁白细腻,撕裂强度为71.33 N/mm,抗张强度为34.00 N/mm2。

2 总结与展望

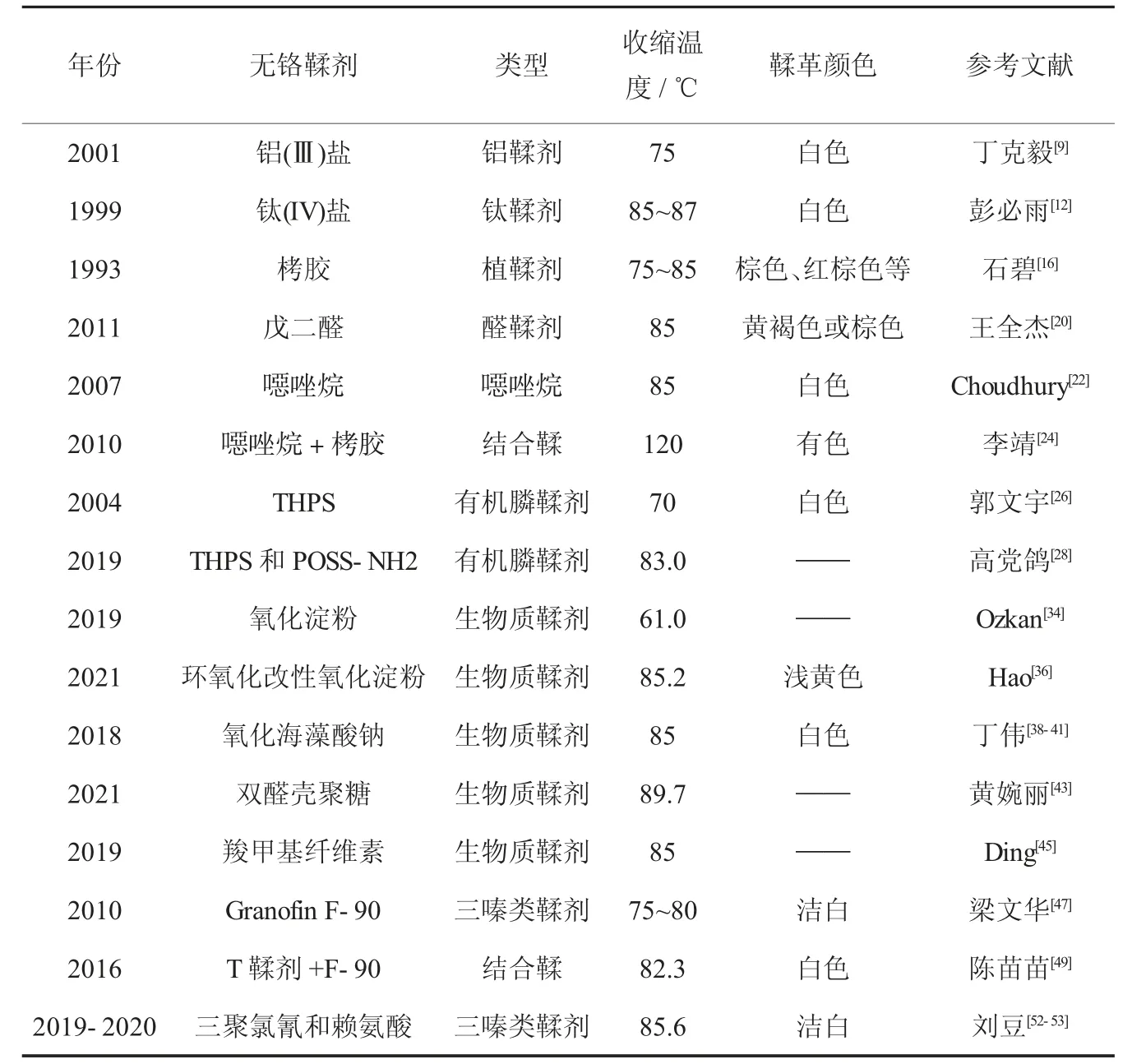

面对日益严格的环保限制,为了满足国内外市场对生态皮革的需求,研究人员对无铬鞣剂的研究和应用开展了卓有成效的研究工作,取得了一定的研究成果(见表1)。然而我们必须意识到,现阶段大部分研究还仅仅停留在实验室阶段,真正应用于制革生产的无铬鞣剂还比较少。与传统的铬鞣相比,无铬鞣法还存在一些问题亟待优化,如成革收缩温度远低于铬鞣、成本较高、配套工艺需要进一步完善等。

表1 无铬鞣剂汇总

这里提出了一种多官能团三嗪型无铬鞣剂,该鞣剂以环己基胺及磺酸内酯(丙酯或丁酯)为原料,制备环己胺磺酸化合物(3-环已胺-1-丙磺酸或4-环已胺-1-丁磺酸);环己胺磺酸化合物与三聚氯氰混合,表面活性剂分散,通过缩合反应制得多官能团三嗪型无铬鞣剂,见图7;该三嗪型无铬鞣剂含有活性氯、磺酸基、环己基等官能团,三嗪环的活性氯能与胶原蛋白质中羟基、氨基缩合形成稳定的共价键,磺酸基与胶原蛋白的氨基形成离子键,在胶原纤维间形成多点交联,产生鞣制效果,显著提高皮胶原的耐湿热稳定性和力学性能。

图7 多官能团三嗪型无铬鞣剂