双分裂高压输电线路四轮移动检修机器人虚拟样机设计与仿真

顾苏,邹德华,邝江华,刘兰兰,江维

(1.智能带电作业技术及装备(机器人)湖南省重点实验室(国网湖南省电力有限公司超高压输电公司),湖南衡阳 420100;2.带电巡检与智能作业技术国家电网公司实验室(国网湖南省电力有限公司超高压输电公司),湖南衡阳 420100;3.武汉纺织大学机械工程与自动化学院,湖北武汉 430073)

0 前言

高压输电线路对于电力工业的发展和稳定有着重要影响,需要定期进行检修维护以保障架空高压输电线路工作的稳定性。间隔棒的主要用途是限制子导线之间的相对运动及在正常运行情况下保持分裂导线的几何形状。目前220、330 kV的输电线均采用二分裂导线,为保证分裂导线线束间距保持不变以满足电气性能、降低表面电位梯度,并且在短路情况下,导线线束间不产生电磁力而造成相互吸引碰撞,或虽引起瞬间的吸引碰撞,但事故消除后能恢复到正常状态,在档距中相隔一定距离安装了间隔棒。此外,安装间隔棒对次档距的振荡和微风振动也可起到一定的抑制作用。然而,微风、覆冰、雨雪等因素会引起间隔棒移位和锈蚀,因此需要对间隔棒进行定期检查。目前间隔棒更换作业主要是人工携带作业工具攀爬上线,对间隔棒进行复位或更换。此类方法需停电作业,不仅效率低,而且人身安全得不到保障。吴功平等研制了面向110 kV单分裂输电导线上绝缘子和引流板螺栓紧固的带电检修机器人。房立金、陶广宏等研制了多臂式巡检机器人并实现了在输电线路上的越障功能。严宇等人成功研制了国内首台可重构的输电线路带电检修机器人“Dream-Ⅰ”,该机器人具有在导线上自主行走及准确定位的功能。陶志远等针对110 kV智能变电站检修机器人带电作业,提出了一种面向高压带电操作机器人作业安全性的路径规划方法, 实现了机器人的路径规划。何满棠等设计了110 kV智能变电站检修机器人,实现了智能变电站检修机器人带电作业安全路径的规划。综上所述,面向330 kV双分裂输电线路的带电检修工作的研究还较少。在此背景下,本文作者设计一种330 kV双分裂输电导线四轮驱动间隔棒检修机器人及其作业方法,以代替人工进行带电间隔棒更换作业,保障工人人身安全,提高作业效率。

1 作业环境与作业任务分析

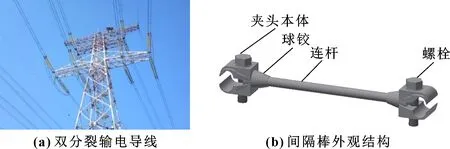

双分裂导线如图1(a)所示,二分裂非阻尼球铰式间隔棒FJQ-405外观结构如图1(b)所示。该型号间隔棒由夹头本体、球铰、连杆组成,两端结构对称。夹头本体与连杆通过球铰连接,两端通过连杆连接。可通过拧紧螺栓使夹头本体卡口闭合,松开螺栓使夹头本体卡口张开。间隔棒更换作业包括旧间隔棒拆卸与新间隔棒安装。拆卸旧间隔棒需将连杆固定,然后松开两端螺栓,使夹头本体张开,最后将间隔棒从输电导线上取下。安装新间隔棒时首先将夹头本体套在输电导线上,再拧紧两端螺栓,使间隔棒固定。

图1 机器人作业环境与作业对象

2 机器人构型与虚拟样机设计

2.1 机器人构型设计

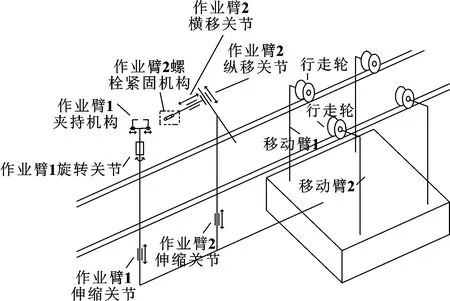

本文作者设计的间隔棒检修机器人共有6个机械臂,分别为4个移动臂和2个作业臂。4个移动臂末端均安装移动轮,适应双分裂输电导线作业环境。由于间隔棒螺栓紧固需将连杆固定,采用双作业臂结构。作业臂1可进行伸缩和旋转,将间隔棒套在输电导线上并固定间隔棒连杆;作业臂2可进行伸缩、纵移、横移,分别对间隔棒两端螺栓进行紧固和松开。机器人构型如图2所示。

图2 间隔棒检修机器人构型

2.2 作业机械手构型设计

此设计的间隔棒检修机器人具有2个作业臂,其中:作业臂1布置在机体前端,远离机体一侧,具有二自由度,包括伸缩关节和旋转关节,可将作业臂1末端运送至工作位置;作业臂2布置在机体前端,靠近机体一侧,具有三自由度,包括伸缩关节、纵移关节、横移关节,可将作业臂2末端运送至工作位置。作业臂1末端安装有夹持机构如图3(a)所示,具有2组夹爪,夹爪张角开口直径小于间隔棒连杆直径,内部电机驱动夹爪向中间移动夹紧间隔棒连杆,张开时松开间隔棒连杆。作业臂2末端安装有螺栓紧固机构如图3(b)所示,用于拧紧和拧松间隔棒螺栓。

图3 机器人作业末端

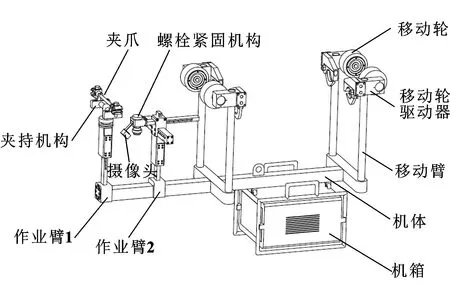

2.3 机器人虚拟样机设计

本文作者设计的间隔棒检修机器人完整样机如图4所示,主要包括机箱、机体、移动部件、作业臂部件、作业末端部件等基本部件。移动部件具体包括移动臂、移动轮、移动轮驱动器。作业臂部件具体包括作业臂1、作业臂2,其中移动关节和伸缩关节通过链条轨道配合,旋转关节为曲柄摇杆机构。作业末端部件具体包括夹持机构、螺栓紧固机构。夹持机构具有一组夹爪,通过电机-减速箱控制夹爪开合。螺栓紧固机构以蜗轮蜗杆传动的方式输出扭矩。螺栓紧固机构顶部均安装摄像头,用于自主定位。

图4 间隔棒检修机器人完整样机

3 机器人作业运动规划及作业过程关键问题分析

3.1 机器人作业运动规划

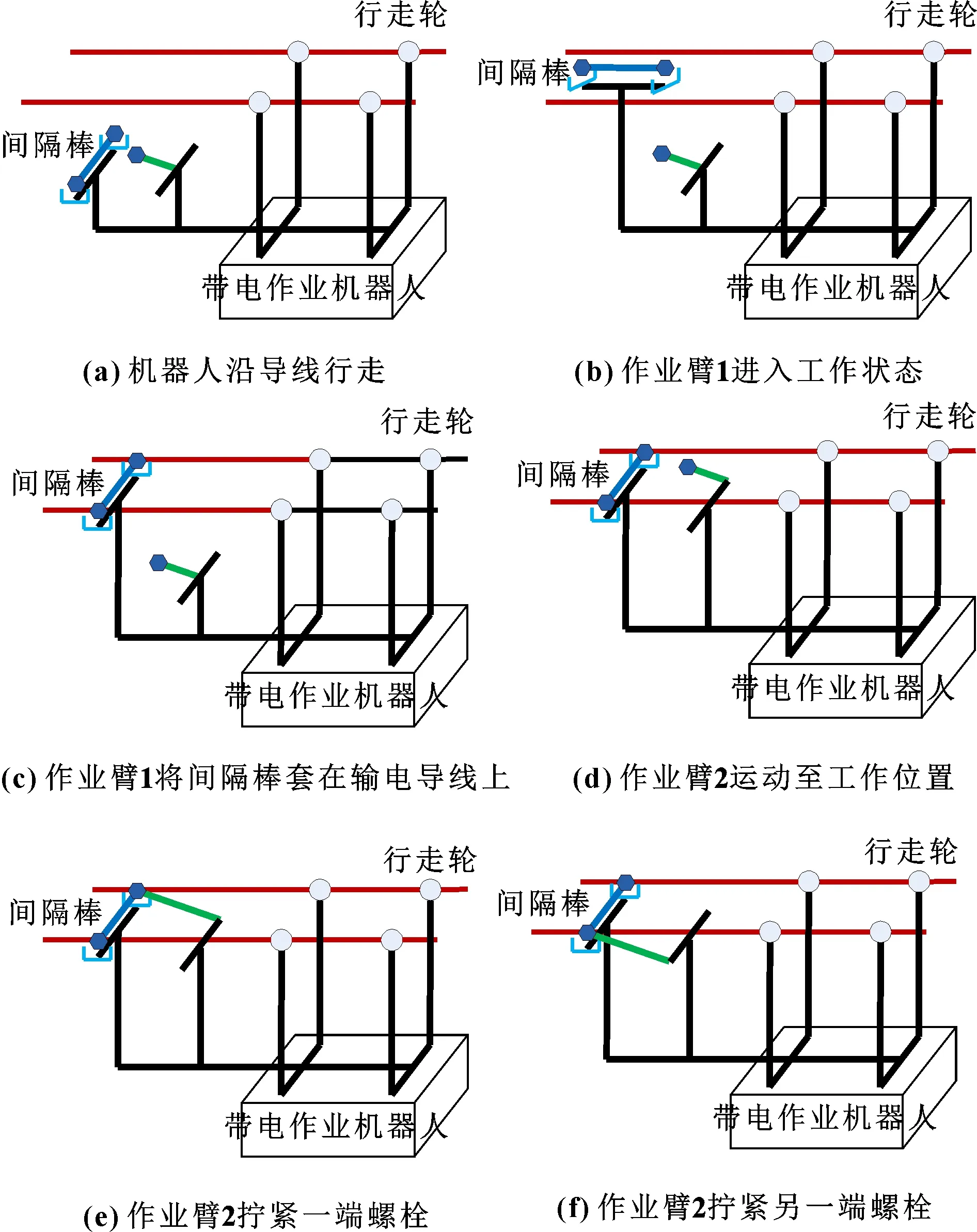

间隔棒检修作业运动规划如图5所示。

图5 间隔棒检修作业运动规划

所设计的机器人间隔棒更换作业运动具体规划如下:

(1)旧间隔棒拆卸。人工将间隔棒检修机器人吊装上线,旋转关节将作业臂1旋转至工作状态,机器人沿导线行驶至工作位置;作业臂1通过伸缩关节运动至工作位置,电机驱动夹持机构夹爪收缩夹紧旧间隔棒连杆;作业臂2通过伸缩关节和横移关节运动至工作位置,将螺栓紧固机构与旧间隔棒一端螺栓对准,螺栓紧固机构拧松旧间隔棒螺栓,纵移关节将螺栓紧固机构与旧间隔棒另一端螺栓对准,螺栓紧固机构拧松旧间隔棒另一端螺栓;作业臂1通过旋转关节和伸缩关节将旧间隔棒从导线上取下;双作业臂退出工作位置,间隔棒检修机器人下线。

(2)新间隔棒安装。人工将携带新间隔棒的机器人吊装上线,旋转关节将作业臂1旋转至工作状态,机器人沿导线行驶至工作位置;作业臂1通过伸缩关节运动至工作位置,使间隔棒与输电导线等高,旋转关节将新间隔棒放置在输电导线上,使新间隔棒夹头夹住输电导线;作业臂2通过伸缩关节和横移关节运动至工作位置,将螺栓紧固机构与新间隔棒一端螺栓对准,螺栓紧固机构拧紧新间隔棒一端螺栓,纵移关节将螺栓紧固机构与新间隔棒另一端螺栓对准,螺栓紧固机构拧紧新间隔棒另一端螺栓;电机驱动夹持机构夹爪张开松开新间隔棒连杆,间隔棒检修机器人安装新间隔棒;双作业臂退出工作位置,间隔棒检修机器人下线。三维实体模型作业运动规划如图6所示。

图6 三维实体模型作业运动规划

3.2 作业过程关键问题分析

通过机器人作业运动规划可知,作业过程中的关键技术问题主要包括以下3个方面:

(1)机器人初定位。机器人吊装上线之后,地面基站工作人员控制机器人快速前进,当距离间隔棒约为10 m时开始减速缓慢前进。当机器人移动轮触碰到间隔棒夹头本体时,地面基站收到机器人返回数据,控制机器人反向行走20 cm。此时,机器人到达初始工作位。

(2)夹头本体卡口卡住输电导线。作业臂1通过伸缩关节与旋转关节将间隔棒夹头本体卡口卡住输电导线的过程中,受到导线振荡的影响,作业臂1会进行适当的微调。

(3)拧螺栓套筒分别与间隔棒两端螺栓的对准与定位。通过采集作业末端摄像头输出的视频图像信息,提出一种图像边缘检测的机器人作业末端与螺栓螺母的对准定位控制方法,实现作业末端与作业对象的对准与定位。

4 运动学分析

4.1 D-H运动学建模

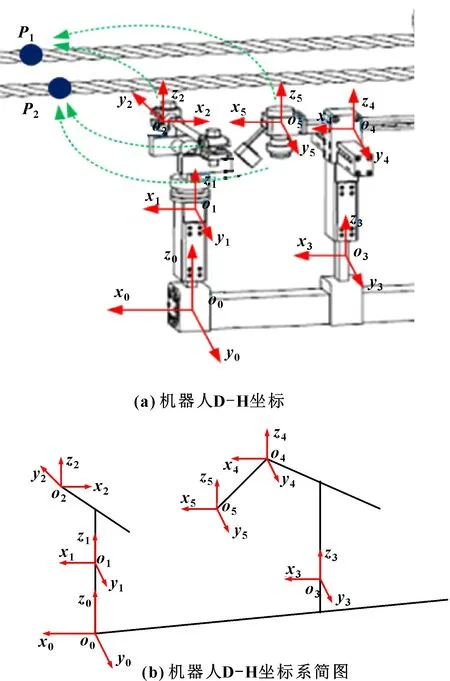

目前,串联式作业臂运动学分析一般使用D-H坐标法描述杆件相对关系,本文作者设计的间隔棒检修机器人D-H参数如表1所示。分别对移动平台建立基坐标系、作业臂3个连杆建立连杆坐标系。作业臂1有2个关节,作业臂2有3个关节,按串联顺序分别是作业臂1伸缩关节、作业臂1旋转关节、作业臂2伸缩关节、作业臂2纵移关节、作业臂2横移关节,按照D-H法建立坐标系-,如图7所示。其中,基坐标系建立于初定位完成后机器人到达初始工作位时作业臂1的初始位置处,连杆坐标系建立于作业臂1伸缩关节,连杆坐标系建立于作业臂1旋转关节,连杆坐标系建立于作业臂2伸缩关节,连杆坐标系建立于作业臂2纵移关节,连杆坐标系建立于作业臂2横移关节。

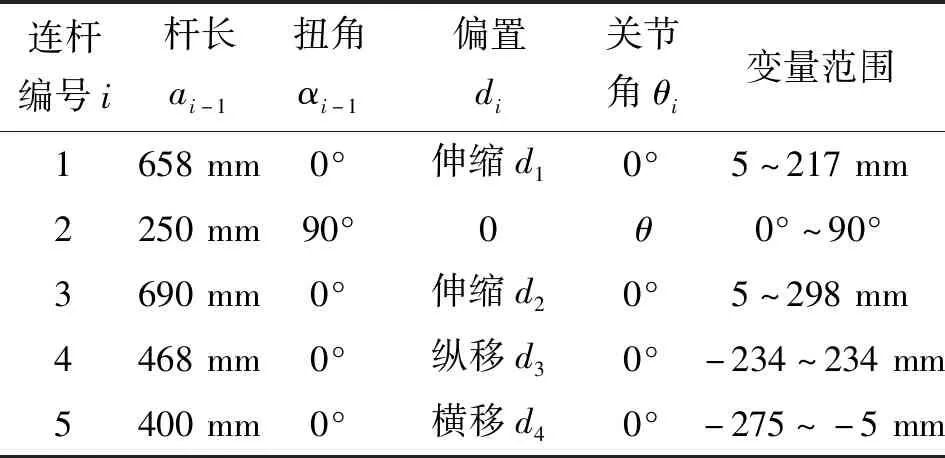

表1 作业臂的连杆参数及关节变量

图7 机器人作业臂连杆坐标系

4.2 运动学正解

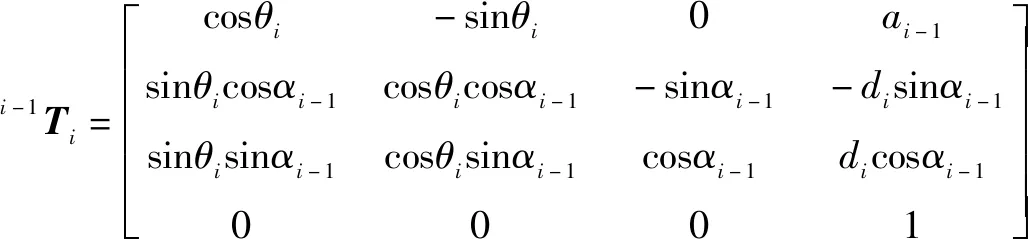

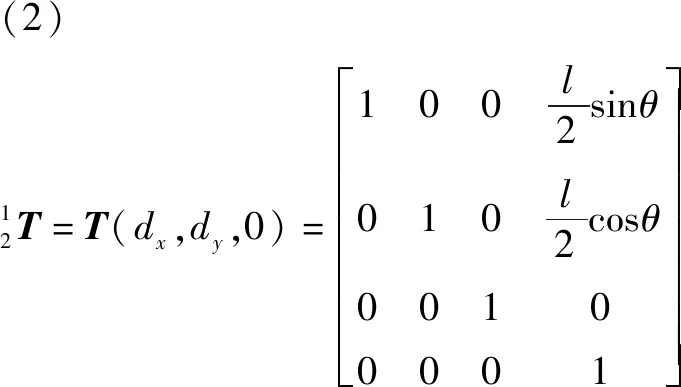

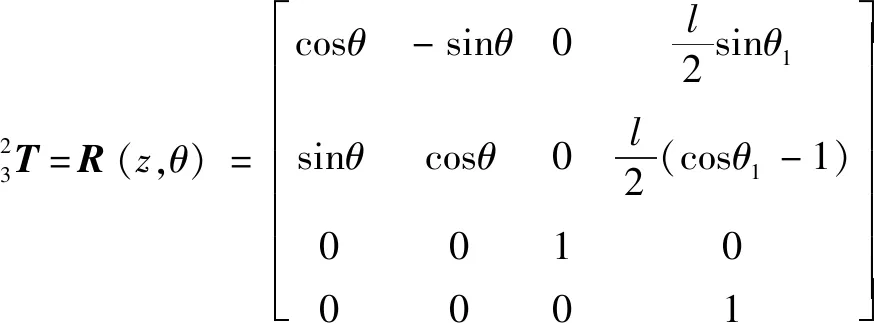

机器人运动学正解是根据已知的连杆长度和关节角度,计算机械手的位姿。以某一连杆+1为例,连杆+1固有属性采用连杆长度和连杆扭角2个量共同确定;连杆+1所在空间位置通过它与相邻连杆的相对位置确定,采用连杆偏置和连杆转角2个量共同确定。可以利用连杆4个参数构成的4×4矩阵在上一个连杆坐标系中描述当前连杆。通过齐次变换矩阵叠乘,得出作业手连接作业末端的连杆位于基坐标中的位姿矩阵。通过平移得到末端位姿矩阵。根据连杆参数及关节变量,经理论推导可以得出连杆坐标系在连杆-1坐标系下的位姿矩阵-1的表达式为

(1)

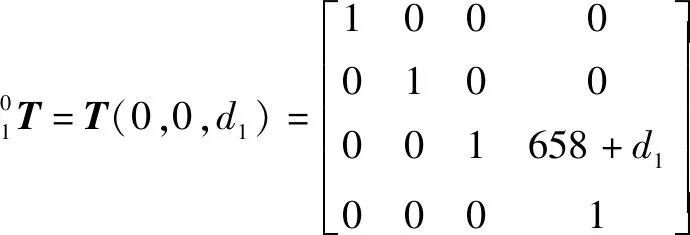

将表1中的连杆参数、变量代入公式(1)中,得出连杆坐标系{}于坐标系{-1}中的位姿矩阵。设双分裂导线的宽度为,通过运动学分析可分别得到坐标变换矩阵:

(3)

(4)

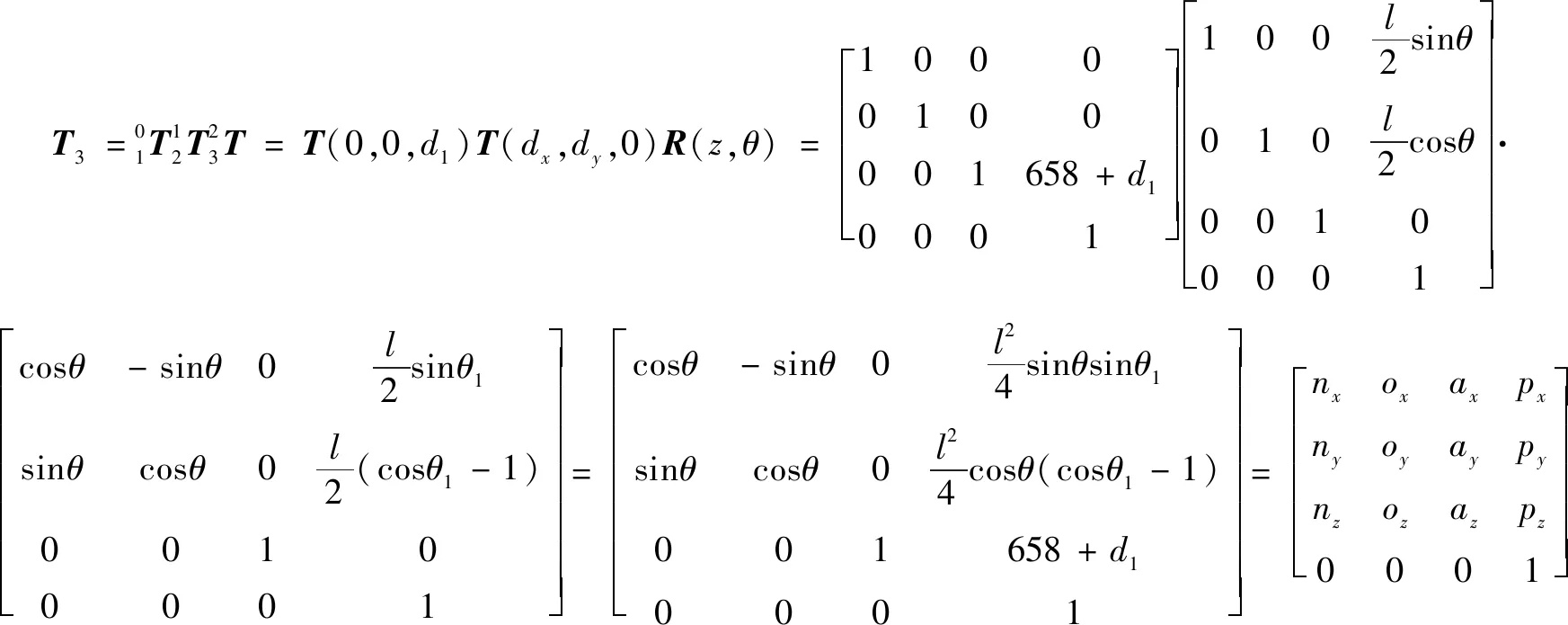

作业臂1最后的运动学正解是相邻关节之间的3个变换矩阵的乘积,从而得到作业臂1末端相对于基坐标的坐标:

(5)

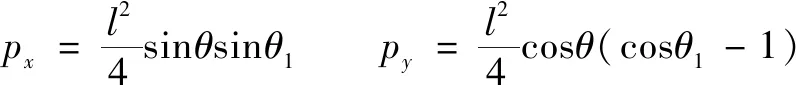

因此,可得运动学正解为

=cos=sin=0

=-sin=cos=0

=0=0=1

=658+

5 机器人系统的运动学仿真分析

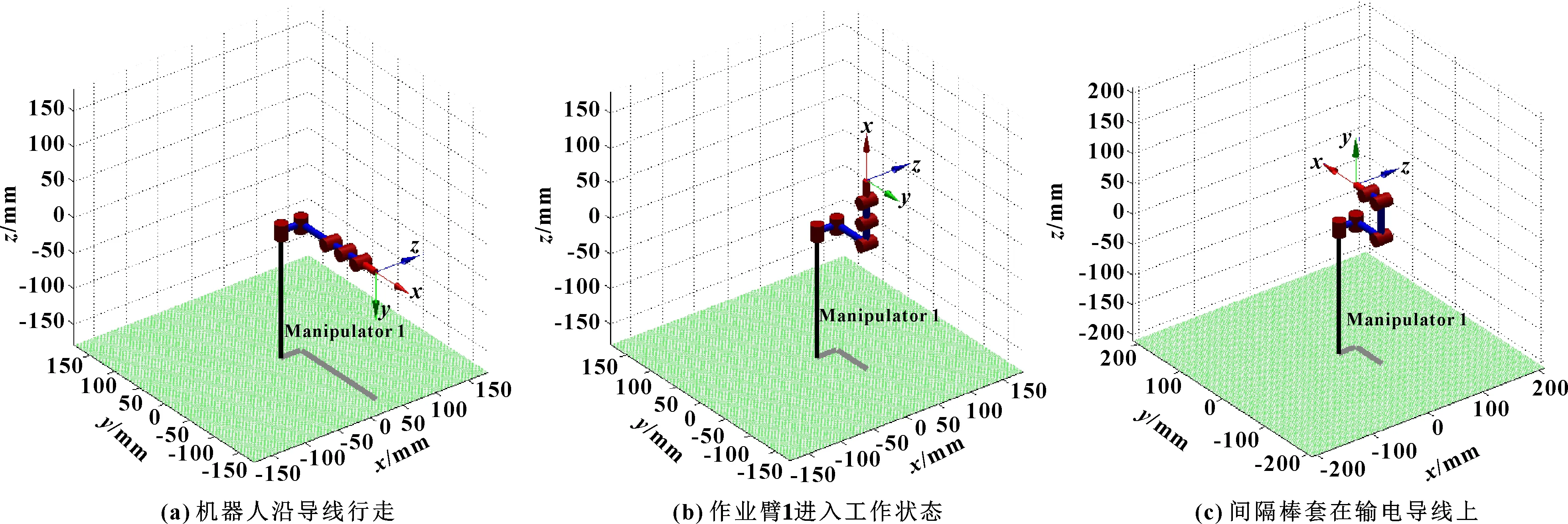

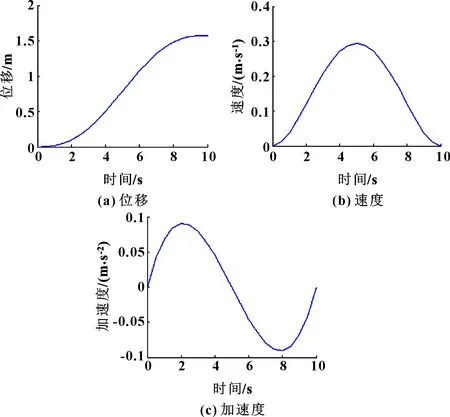

为验证机器人的运动性能,可以在MATLAB环境中对机器人作业臂各连杆、关节的参数进行设置,并对机器人进行运动学仿真分析;在后处理模块中调出仿真过程中每个关节的运动动态如图8所示,生成的作业臂1末端运动学参数曲线如图9所示。

图8 机器人作业臂1仿真示意

图9 作业臂1末端运动学参数曲线

图8为机器人作业臂1运动学仿真过程示意。其结构依次为机体、伸缩关节、旋转关节和作业末端。其中,图8(a)对应图6(a),机器人行驶至工作位,作业末端运动至点(0,-125,658) mm;图8(b)对应图6(b),伸缩关节运动至工作位置,使间隔棒与输电导线等高,作业末端运动至(0,-125,743) mm;图8(c)对应图6(c),旋转关节将新间隔棒放置在输电导线上,使新间隔棒夹头夹住输电导线,作业末端运动至(125,0,743) mm。由图8可以看出,仿真得到的运动动态与图6所示的三维实体模型作业运动规划的关键步骤完全对应。

由图9可知:在0~5 s内,机器人伸缩关节将新间隔棒送到与输电导线等高,速度上升较快,最大速度为0.3 m/s;在5~8 s内,旋转关节将新间隔棒安装在输电导线上,该过程为减速运动;在8~10 s内,新间隔棒已安装完成,机械手作业末端速度为0。可以看出,整个安装过程图像曲线平滑,无停滞、卡顿、突变现象,说明安装过程无空间、操作障碍。综上所述,仿真实验结果证明了文中所建立的机械手运动学模型正确,验证了所设计的机械结构能够满足间隔棒更换作业过程中机器人的运动学要求。

6 结论

(1)提出了一种面向双分裂输电导线间隔棒更换作业任务的带电检修机器人的基本构型,建立了其虚拟样机模型,并设计了相应的作业末端工具及完整的作业方案。

(2)提出了面向双分裂导线间隔棒拆卸与安装的机器人作业臂及其作业末端运动规划,并对作业过程中的关键技术问题进行了分析,建立了末端定位的D-H坐标与运动学模型。

(3)通过机器人运动学仿真实验验证了所设计的机器人系统能够满足作业过程中作业末端与作业对象之间的运动控制需求,为机器人物理样机开发提供了参考。