磁粉探伤爬壁机器人设计与研究

王吉岱,王晨宇,孙爱芹,王智伟,卢坤媛

(1.山东科技大学机械电子工程学院,山东青岛266590;2.青岛黄海学院智能制造学院,山东青岛 266427)

0 前言

石油天然气等行业对钢制管道有很高的需求量,钢制管道由于恶劣的工作条件,表面易出现锈蚀、断裂、疲劳裂纹等现象,从而严重影响所储物资的安全性能,导致事故发生率增加。其检测维护主要依靠人工手持相应的设备,存在效率低、成本高和安全隐患大等问题。磁粉探伤爬壁机器人是能够取代人工的一种非常有效的检测方式。目前,用于钢铁壁面检测的爬壁机器人多为永磁吸附式,其结构简单、运动灵活,在工业各领域都具有广泛用途。

采用交叉磁轭技术可实现较高的检测速度,提高检测效率。本文作者设计一种新型磁粉检测永磁轮爬壁机器人,该机器人携带交叉磁轭,可代替人工对钢制管道壁面进行探伤。该机器人可跨3 mm焊缝,在运行过程中磁极始终与壁面保持0.5 mm间隙,保证检测效果且不损伤检测壁面。

1 磁粉探伤原理及机器人机械结构设计

1.1 磁粉探伤原理

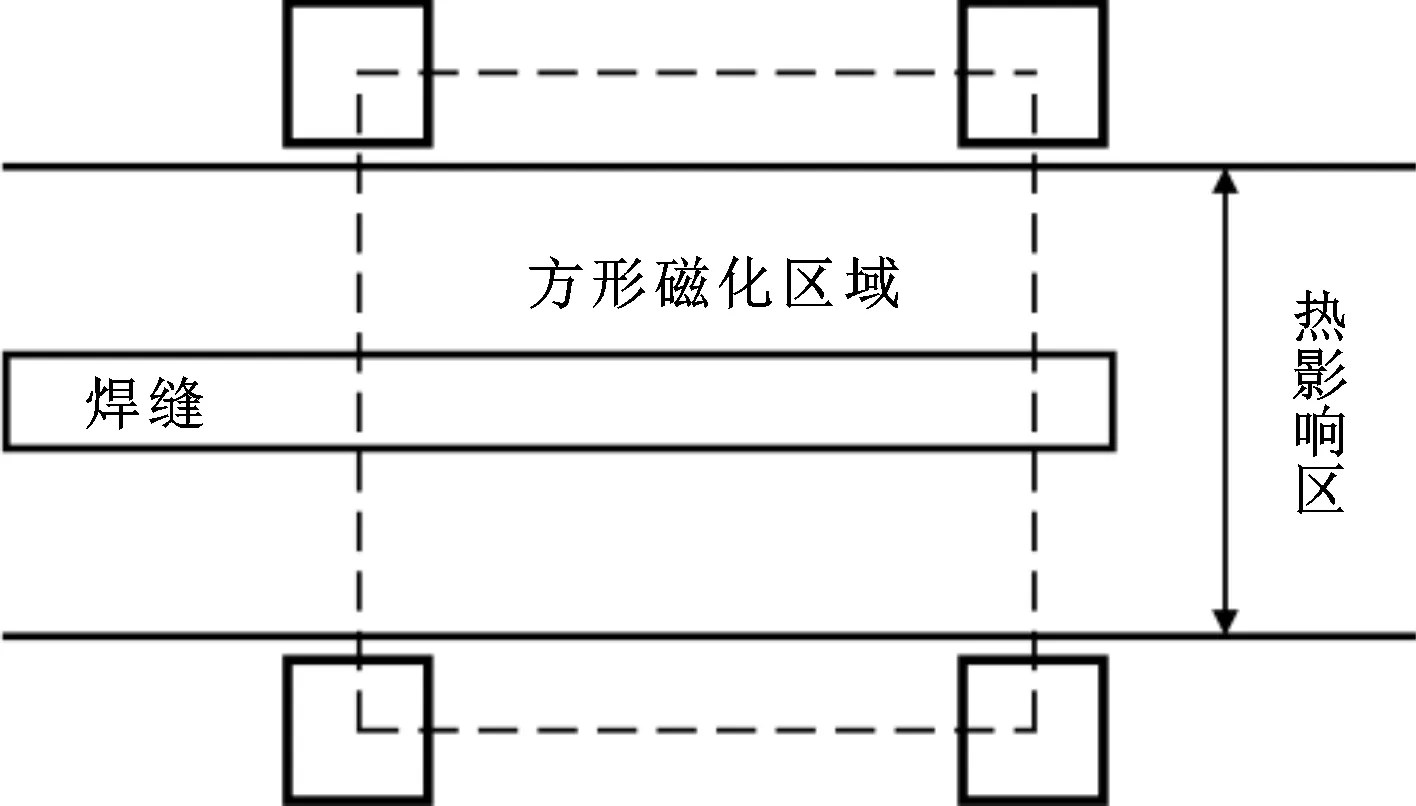

磁粉探伤时先将磁粉液喷洒到待检工件,探伤磁轭磁化工件后若其表面存在缺陷,磁粉液会因漏磁场作用聚集成磁痕,放大缺陷。工件上的磁感线总数目一定,磁感线优先通过磁导率高的位置,由于同性磁极相互排斥,部分磁感线从缺陷下方绕过压缩磁感线,另一部分磁感线依照折射定律跨过缺陷又贯穿工件形成漏磁场。工件的焊缝位置最易出现缺陷,机器人携带交叉磁轭进行探伤时,交叉磁轭提升力为177 N满足探伤要求,操作如图1所示。

图1 交叉磁轭操作示意

1.2 机械结构设计

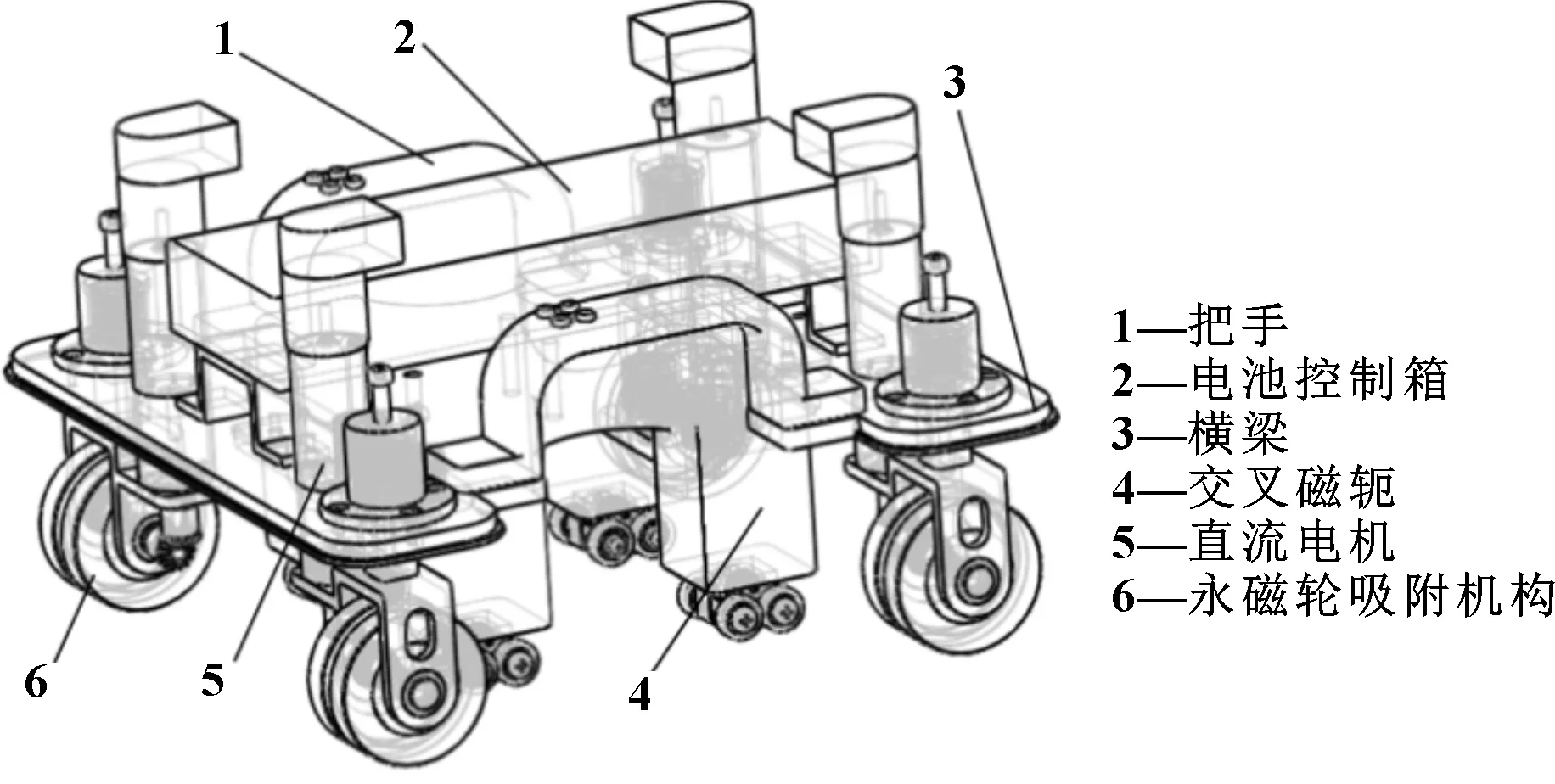

图2所示为机器人整体装配图,机器人长300 mm、宽300 mm、高200 mm,主要包括两侧把手、电池控制箱、横梁、交叉磁轭、直流电机以及永磁轮吸附机构。机器人探伤的速度为4 m/min,转向方式为差速。

图2 整体装配图

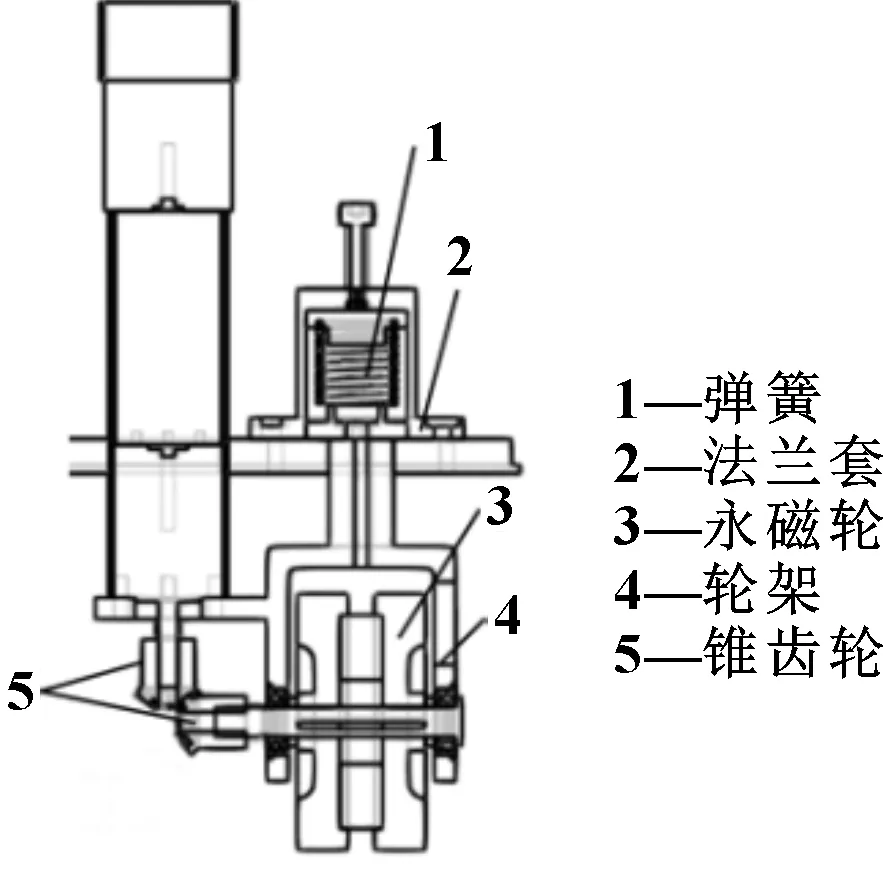

图3所示为机器人永磁轮自适应装置,机器人在一定曲率壁面工作时,4个永磁轮必须充分与壁面接触才能安全吸附。法兰套安装在机器人横梁上,弹簧最大压缩量为10 mm,其下端与轮架连接,轮架上端方形凸台可以穿过横梁上与之配合的方形通孔,整体带动电机、轮架、永磁轮上下浮动。可通过旋转法兰套上的螺栓调节弹簧压缩量。

图3 行走轮自适应装置

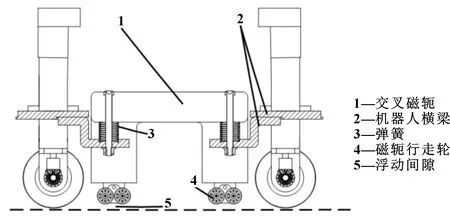

图4所示为机器人跨越焊缝原理图,交叉磁轭共有4个磁极,每个磁极都安装4个小的从动行走轮,使得每个磁极与壁面有0.5 mm间隙,保证不损坏检测壁面。交叉磁轭可沿导柱上下滑动,其下表面有弹簧支撑,使得磁极与壁面有3 mm间隙。交叉磁轭通电会产生177 N的吸附力,其自身质量为3.5 kg,吸附力会克服弹簧弹力使磁极与壁面靠拢。断电后磁极失磁被弹簧弹起,机器人携带交叉磁轭越障。

图4 跨越焊缝原理

2 静力学分析

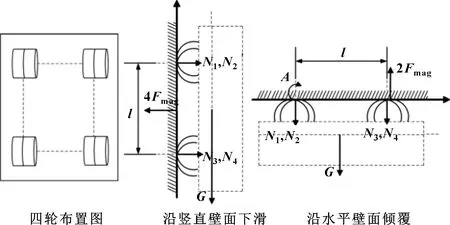

本文作者所研究的爬壁机器人的工作空间为大型钢制管道壁面,机器人体积相对较小,机器人本体4个永磁轮能与钢制壁面充分接触。为研究方便,将机器人工作壁面假设为平面。为确保机器人在工作壁面上稳定吸附与可靠工作,对机器人沿竖直壁面下滑、沿水平壁面倾覆两种危险情况进行分析。

将机器人的几何中心设定为质点,如图5所示,前后轮之间的距离为240 mm,每个永磁轮吸附力大小相等为,支持力为(=1,2,3,4),机器人重力预估为200 N。机器人沿竖直壁面吸附时,若不下滑,其吸附力应该满足式(1):

图5 机器人受力分析

(1)

机器人沿水平壁面吸附时,若不绕点倾覆,其吸附力应该满足式(2):

(2)

永磁轮与壁面之间的静摩擦因数为0.2,由式(1)(2)可得,单个磁轮吸附力至少为250 N。

3 永磁轮设计优化

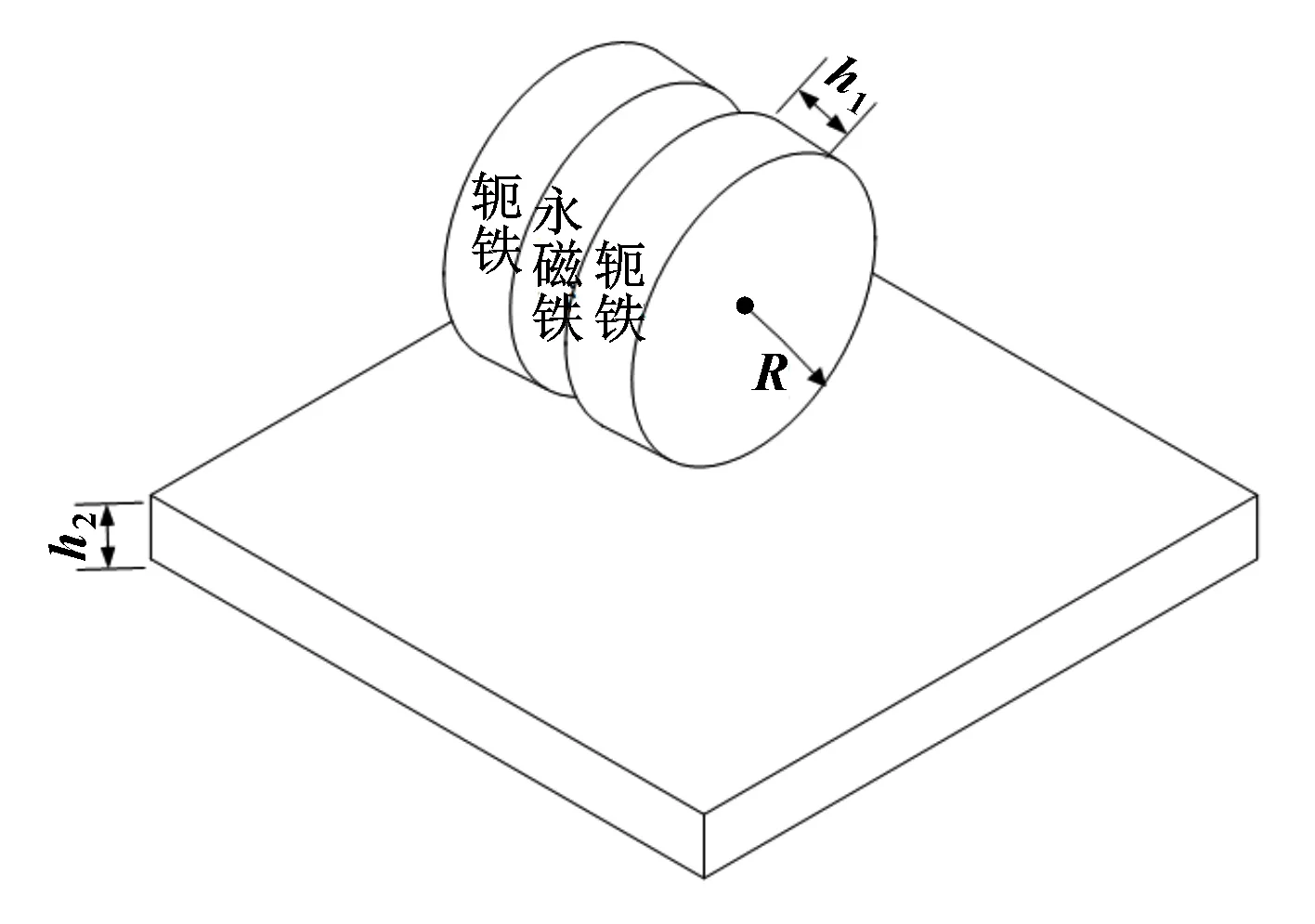

机器人吸附方式采用普通永磁轮吸附方式,吸附力完全由4个永磁轮提供,符合麦克斯韦张量。其结构具有对称性,主要由前、后轭铁,圆形钕铁硼永磁铁组成。永磁轮吸附如图6所示。

图6 永磁轮吸附示意

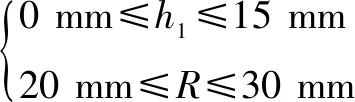

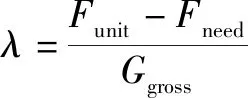

永磁轮轭铁与壁面接触,在永磁铁形状尺寸都确定的情况下,影响吸附力的因素主要有两侧导磁轭铁厚度、轭铁半径以及导磁壁面厚度。其中,导磁壁面厚度为影响吸附力的外部因素,两侧导磁轭铁厚度、导磁轭铁半径为影响磁吸附单元吸附力的内部因素。永磁轮采用的永磁铁尺寸为直径40 mm、厚度10 mm,导磁壁面的厚度为10 mm。永磁轮优化主要涉及导磁轭铁厚度、导磁轭铁半径,取值范围如式(3)所示:

(3)

为减少磁损进行优化,增大磁能利用率,在满足最小吸附力时,使较小尺寸的磁轮吸附效率尽量高。定义式(4):

(4)

式中:为间隙式磁吸附单元实际磁吸力;为单个磁轮所需最小吸附力,取250 N;为磁轮自重。优化的目标即为求取。圆柱形永磁铁尺寸形状是确定的,故其重力可利用密度与体积求出,计算公式为

=

(5)

同理,轭铁重力计算公式为

=

(6)

永磁轮重力为

=+

(7)

其中:重力加速度为10 m/s;为永磁铁的密度,取7.4×10kg/mm;为轭铁的密度,取7.85×10kg/mm。

综上,得到最终的优化模型:

(8)

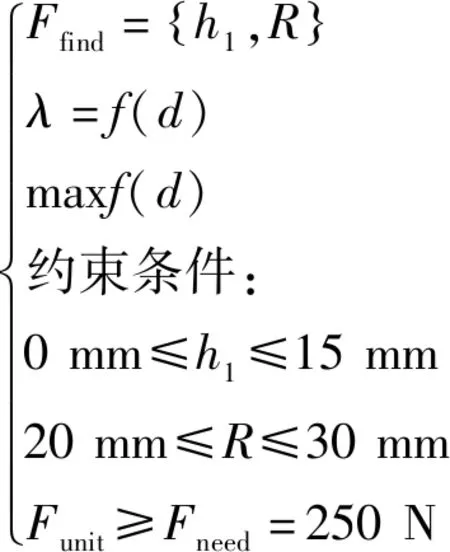

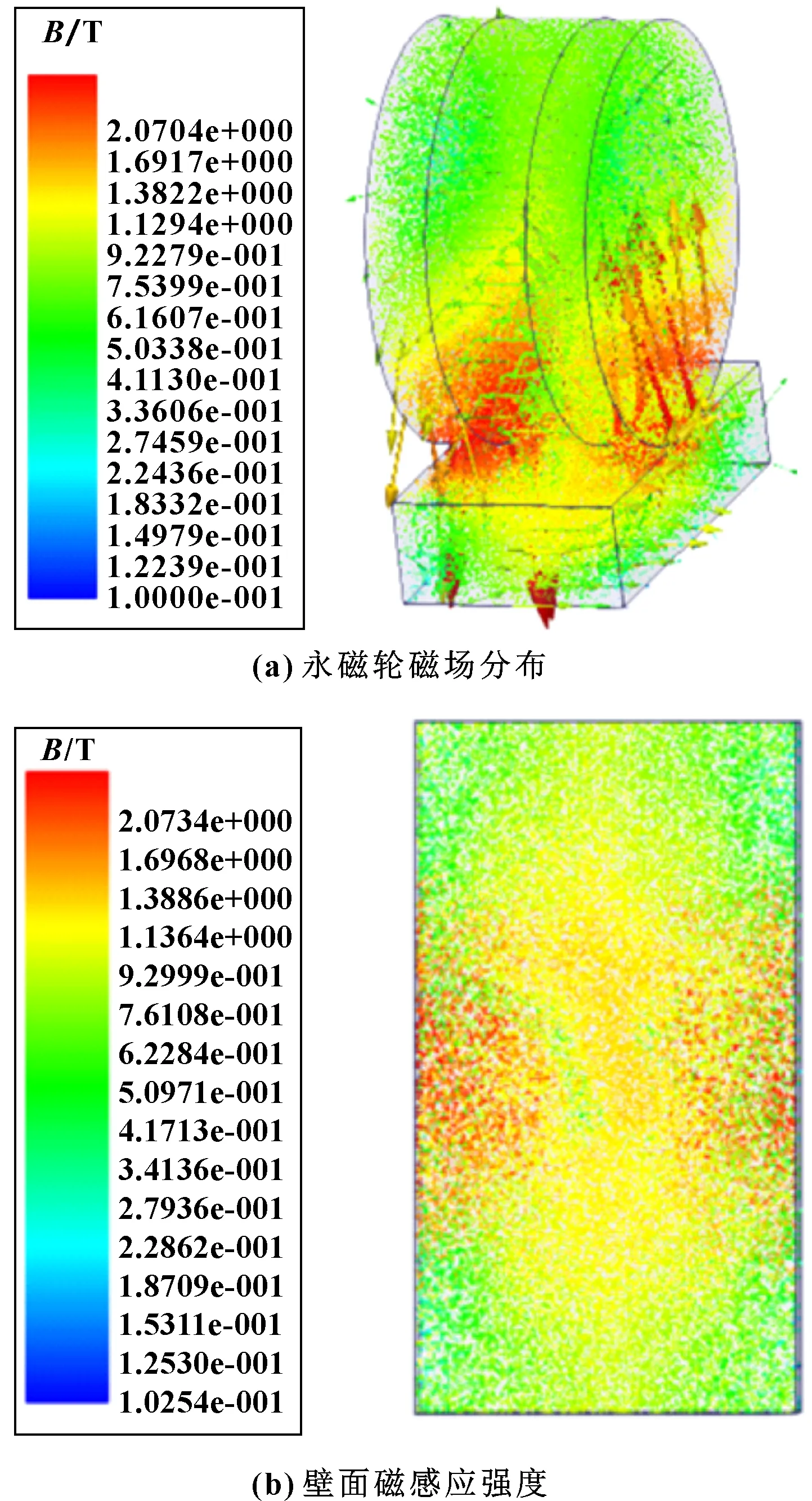

在Ansoft Maxwell中建立以上优化模型,选择它提供的连续非线性规划(SNPL)算法,用响应面法逼近有限元响应特性,设置其最大迭代次数为500次。在迭代了101次之后,完成收敛,此时两侧导磁轭铁厚度为6 mm,导磁轭铁半径为20 mm,磁吸附力为348.27 N,优化目标此时取得最大值46,其磁场仿真结果如图7所示。此时最大磁感应强度主要集中工作间隙内,损失的磁能最少,吸附模型最大磁感应强度为2.070 4 T,导磁壁面最大磁感应强度为2.073 4 T。

图7 永磁轮磁场分布及壁面磁感应强度云图

图8所示为轭铁厚度为6 mm时,磁吸附力随轭铁半径增大的变化曲线。可知:吸附力随导磁轭铁半径的增大不断减小,即有更多的磁力线先通过空气后再进入壁面。

图8 h1=6 mm时磁吸附力随导磁轭铁的半径变化曲线 图9 R=20 mm时磁吸附力随导磁轭铁的厚度变化曲线

图9所示为导磁轭铁的半径为20 mm时,磁吸附力随轭铁厚度增大时的变化曲线。可知:磁吸附力随轭铁厚度的增大而增大,即有更多的磁力线直接通过永磁轮与壁面。

4 机器人样机验证

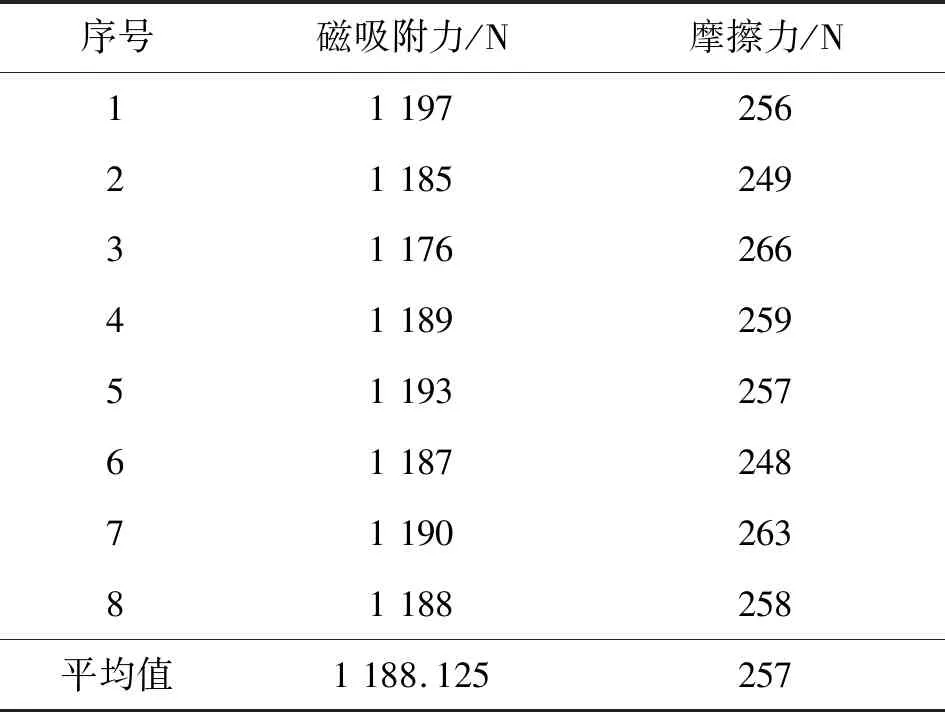

将设计好的各部件进行加工组装,将机器人吸附在壁面上,用拉力测力计连接机器人重心,竖直向上拉动直至机器人脱离壁面,测得机器人吸附力。用拉力测力计水平拉动机器人,测得机器人摩擦力的大小。多次测量取其平均值,结果如表1所示。

表1 磁吸附力与摩擦力实验数据

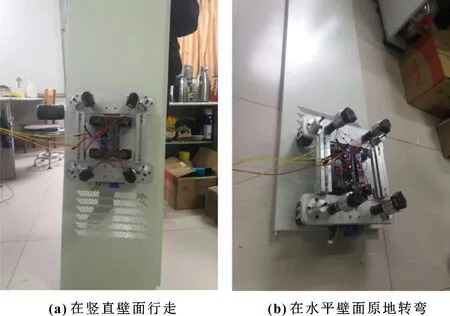

由表1可知:机器人最大吸附力为1 197 N,最小为1 176 N,平均值为1 188.125 N,单个永磁轮吸附力为297.03 N,低于仿真数值。这是由于机器人永磁轮在设计过程中为方便安装在轭铁上开有通孔,截断了一部分磁感线。设计的爬壁机器人质量为20 kg,磁轮吸附力可以满足吸附要求。图10所示为机器人在竖直以及水平壁面运动图,交叉磁轭通电时压缩弹簧磁极的行走轮能够与壁面接触使磁极与壁面之间有0.5 mm间隙。机器人运动平稳无剧烈振动,验证了设计的合理性。

图10 机器人运动

5 结论

针对目前钢制管道壁面的检测维护主要依靠人力的情况,设计出磁粉检测轮式爬壁机器人。分析影响永磁轮吸附力的因素,在永磁铁尺寸一定的情况下进行尺寸优化,得到导磁轭铁厚度为6 mm、导磁轭铁半径为20 mm为较优尺寸。在轭铁厚度不变时分析了导磁轭铁半径对吸附力的影响,可知吸附力随导磁轭铁半径的增大不断减小,即有更多的磁力线先通过空气后再进入壁面。在导磁轭铁的半径不变时分析了轭铁厚度对吸附力的影响,可知磁吸附力随轭铁厚度的增大而增大,即有更多的磁力线直接通过永磁轮与壁面。所设计的机器人具有足够的吸附力,运行平稳无剧烈振动,能够完成探伤任务,具有较好的应用前景。