精密切削纯铁材料硬质合金刀具刃口磨损特征演化

陈宇,孔金星,张振宇

(1.中国工程物理研究院机械制造工艺研究所,四川绵阳 621999;2.大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024)

0 前言

纯铁材料因其优异的塑性、抗冲击性、电磁性能,广泛应用于电力电子、国防军工、能源等行业中。但纯铁材料属于高塑性、高韧性类难加工材料,有加工硬化严重、切削变形大、易粘结在刀具表面、与刀具亲和性强等缺点,导致硬质合金刀具快速磨损。在生产制造高精度纯铁构件过程中刀具磨损必然是限制其加工精度、加工质量的重要因素。

为探明纯铁切削过程中刀具磨损形式、规律及磨损机制,优化加工工艺,实现刀具耐用度提升,一些研究人员对纯铁材料切削的刀具磨损进行了大量试验研究。孔金星等研究了干切、水冷、MQL以及菜籽油润滑4种方式下刀具磨损形态、寿命及机制,刀具磨损形态以主、副沟槽磨损为主;MQL条件下刀具寿命最长,而水冷时最小;扩散磨损、氧化磨损和黏结磨损是主要磨损机制。KONG等针对未涂层硬质合金切削纯铁时出现的沟槽磨损展开详细研究,认为沟槽磨损的形成机制是黏结磨损、扩散磨损及氧化磨损的综合作用。徐东鸣等认为金属陶瓷刀具切削纯铁材料的耐磨性优于硬质合金,而切削区的高温导致金属陶瓷刀具以扩散磨损为主。殷跃成等发现硬质合金刀具、涂层刀具和金属陶瓷刀具切削纯铁时都出现了后刀面均匀磨损带和V形沟槽磨损,金属陶瓷和涂层刀具的寿命高于硬质合金刀具。陶恒等人采用硬质合金刀具、CBN刀具、陶瓷刀具进行纯铁材料的切削试验,发现3种不同材质的刀具磨损形式不同。对于硬质合金,月牙洼磨损和边界磨损是主要的磨损形式,主要磨损机制为黏结磨损、磨粒磨损和氧化磨损。

当前针对纯铁切削刀具磨损的研究,基本都是以磨损形式、磨损机制为主,缺乏对刀具刃口磨损特征演化的分析。因此,本文作者研究涂层硬质合金刀具精密切削纯铁材料过程中刃口磨损特征的演化规律。

1 试验方案

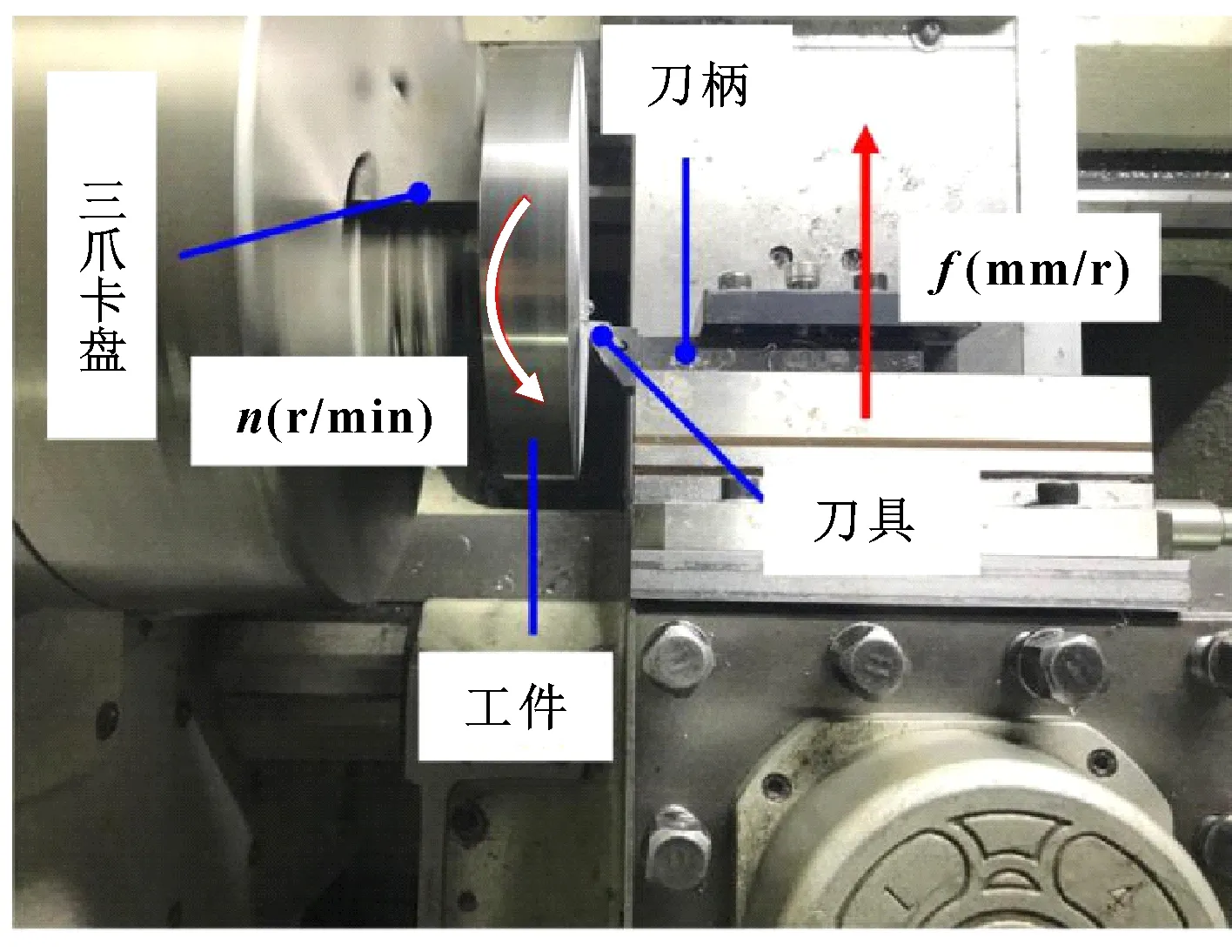

工件材料选用5~6级晶粒度的纯铁,其化学成分如表1所示。纯铁端面切削试验在数控车床CK6150S/1000上进行,刀具选用肯纳公司生产的DCGT11T302 HP KC5010锋利型涂层硬质合金刀具,其表面涂层为TiAlN。切削参数:主轴转速为200、400 r/min,进给量为0.08 mm/r,切削深度为0.1 mm。加工试验装置如图1所示。

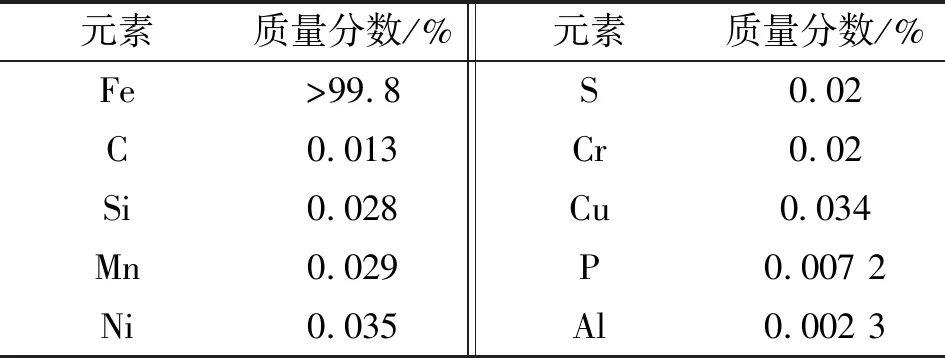

表1 纯铁材料的化学成分

图1 切削试验装置

切削过程中每隔一段时间通过超景深显微镜对刀具进行离线观测,具体分为前刀面观测、后刀面观测、刀具磨损三维形貌图获取。针对沟槽磨损,在前刀面上通过超景深显微镜测量沟槽磨损深度,如图2所示。在获得刀具磨损三维形貌图的基础上提取二维钝圆轮廓数据,通过二维钝圆轮廓获得刀具钝圆轮廓变化。测量刀具磨损之前用10%浓度的稀硝酸腐蚀去除刀具表面的残余材料。

图2 沟槽磨损深度测量

2 试验结果与分析

2.1 刀具磨损形貌

刀具磨损发生于刀工接触区和刀屑接触区,在刀屑接触区形成了前刀面磨损,在刀工接触区形成了后刀面磨损。图3所示为刀具前刀面磨损形貌随切削时间的变化情况。可知:随着切削时间增加,切削刃口处沟槽不断扩大,刀尖处涂层厚度不断变薄,最终硬质合金基体裸露出。在前刀面还可观察到严重硬化的切屑边缘在不断地与刀具划擦形成沟槽,而两沟槽之间的刀尖磨损区则是由于刀具与化学活性很强的切屑底面在高温高压下导致的磨损严重区域。在图4中可观测到刀工接触边界的狭长沟槽磨损以及两沟槽之间的均匀磨损带,沟槽磨损比均匀磨损带更加严重。

图5所示为刀具磨损的三维形貌,刃口的退化是由前刀面磨损与后刀面磨损所致,前刀面上两沟槽之间的刀尖磨损区与后刀面上两狭长沟槽之间的均匀磨损带使得刀具钝圆轮廓不断变化,导致金属切削停滞区及切削层材料分离点改变,从而影响切削温度、切削力。后刀面上狭长的主沟槽和副沟槽与前刀面上对应的沟槽不断扩大,导致切削刃上形成两个明显缺口,由于刀具轮廓的复映,这必将增加已加工表面的粗糙度。

图3 不同切削时间下前刀面磨损形貌

图4 不同切削时间下后刀面磨损形貌

图5 刀具磨损三维形貌

2.2 沟槽磨损

沟槽磨损是高塑性、高韧性类材料切削过程中典型磨损特征,沟槽磨损通常发生于刀工接触边界,主沟槽发生于主切削刃与未加工表面接触边界,副沟槽发生于副切削刃与已加工表面接触边界。考虑到主沟槽磨损的位置,主沟槽磨损被认为是由于切削接触边界处温度和应力梯度大、加工表面硬化层、毛刺等所致,副沟槽磨损被认为是与已加工表面缺陷和塑性侧向流动有关。由图6中可知:随着切削时间增加,主、副沟槽磨损长度不断增加,主轴转速200 r/min条件下,在切削80 min后,主、副沟槽磨损长度分别为183.95 μm、308.44 μm;主轴转速400 r/min条件下,在切削80 min后;主、副沟槽磨损长度分别为166.18 μm、196.09 μm,转速增加,主沟槽磨损长度变化较小,副沟槽磨损长度变化较大。

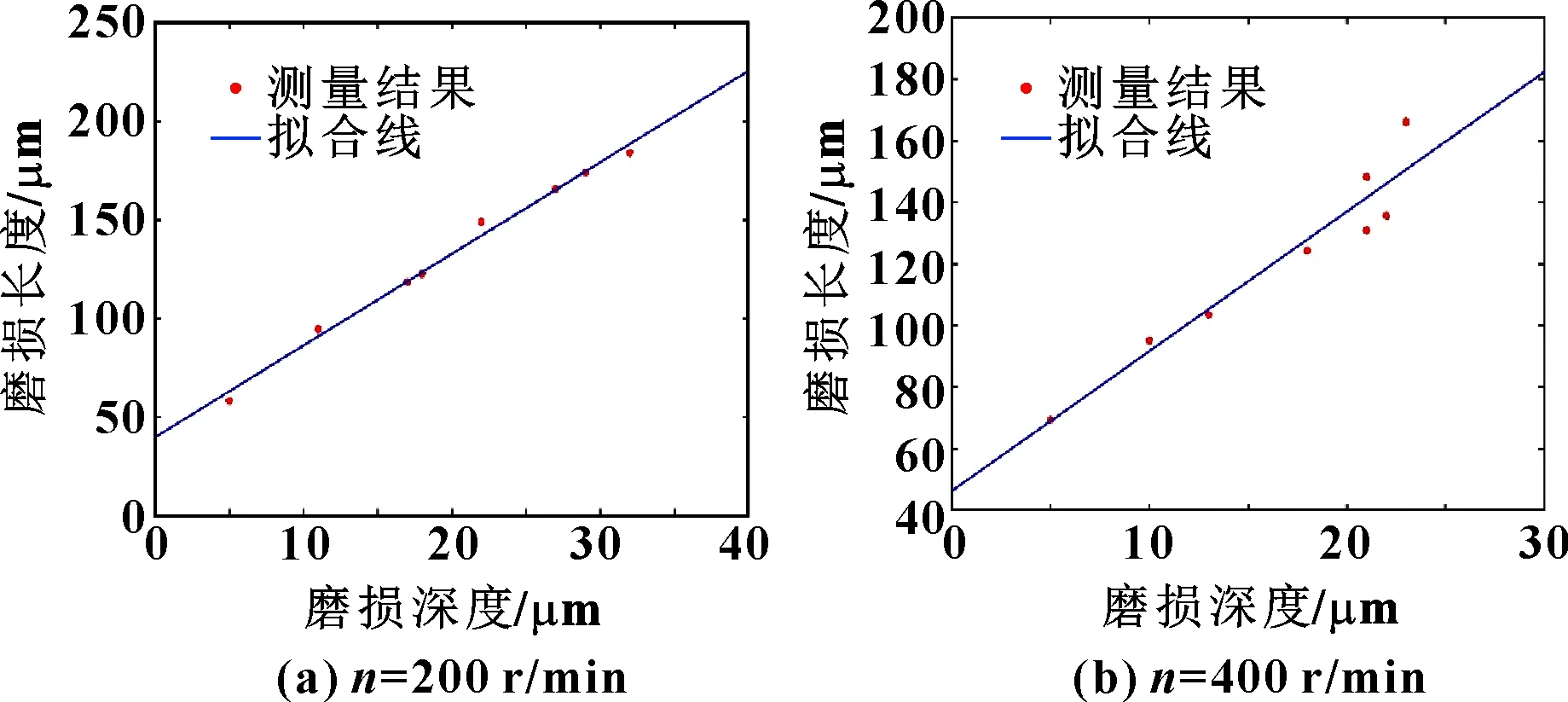

为更深入理解沟槽磨损和全方位定量表征其大小,还研究了沟槽磨损深度与沟槽磨损长度之间的关系。从前刀面上可观测到主、副切削刃上都呈现了两个缺口,缺口深度即是后刀面沟槽磨损的深度。将不同切削时间下的沟槽磨损深度和主、副沟槽磨损长度通过MATLAB进行线性拟合,结果分别如图7和图8所示。图7(a)、图7 (b)、图8(a)、图8(b)中拟合直线方程分别为

=4.65+39.58

=4.54+46.18

=7.58+41.72

=8.18+14.51

其中:为沟槽磨损长度;为沟槽磨损深度。由图8、9可知:沟槽磨损深度与沟槽磨损长度基本呈直线正相关,沟槽磨损深度随着沟槽磨损长度增加而增加。从沟槽磨损深度与沟槽磨损长度之间的拟合直线可知,低速和高速时主沟槽深度与长度的拟合直线斜率和截距相差不多,即主轴转速对主沟槽磨损影响较小,而低速和高速时副沟槽深度与副沟槽长度的拟合直线斜率相差不大但截距差距很大,低速时副沟槽拟合直线截距大于高速时的截距,即主轴转速会影响副沟槽磨损的大小。主轴转速200、400 r/min时的侧向流动,分别如图9和图10所示。可知:低速时侧向流动高度约为6 μm,高速时侧向流动高度约为3 μm,低速时的侧向流动高度比高速时高。副切削刃与已加工表面接触,副沟槽位于刀工接触边界,副沟槽的形成必然与侧向流动有关。因此,主轴转速影响纯铁工件侧向流动程度,侧向流动又会影响副沟槽深度与长度的拟合直线截距,侧向流动程度增加,直线截距增加,即副沟槽磨损长度增加。

图6 不同转速下主沟槽磨损、副沟槽磨损、平均后刀面磨损的变化规律

图7 主沟槽磨损深度和主沟槽磨损长度之间的关系

图8 副沟槽深度与副沟槽长度之间的关系

图9 主轴转速200 r/min时的侧向流动

图10 主轴转速400 r/min时的侧向流动

2.3 后刀面磨损

由图6可知在切削初期后刀面磨损率大,随着切削过程的进行,后刀面磨损缓慢。相比于沟槽磨损长度,后刀面磨损较小,故应选用沟槽磨损长度评价硬质合金切削纯铁材料时的刀具寿命。图11中显示了刀具钝圆轮廓随切削时间的变化。可知:后刀面不断磨损会导致刀具钝圆轮廓改变,从而导致圆弧向前刀面移动,金属停滞区和切削层材料分离点也将改变;从后刀面流走的材料越多,后刀面与已加工表面摩擦越严重,故后刀面磨损越来越严重。

图11 刀具钝圆轮廓随切削时间变化

2.4 刀具钝圆轮廓

新刀具刃口锋利、强度低,极易发生磨损。由图11可知:刀尖随切削时间增加而逐渐退化,切削20 min后的刀尖退化量与切削20~70 min间的刀尖退化量相差不多,这表明在切削初期刀尖磨损较大,而随着切削过程进行,刀尖缓慢发生磨损,并且刀尖圆弧向前刀面移动;后刀面和前刀面逐渐磨损,尤其是后刀面的磨损更加明显,从而导致刀尖沿刀具轴向退化。从后刀面磨损规律可知:在初期时,后刀面磨损率大,随后磨损率变得平缓,同样地,刀尖在初期磨损较大,之后刀尖缓慢退化,故刀尖退化与后刀面磨损变化规律相互对应。

3 结论

(1)精密切削纯铁材料硬质合金刀具的磨损特征有后刀面均匀磨损带、主沟槽磨损、副沟槽磨损、刀尖磨损,沟槽磨损长度相比于后刀面磨损更大,决定了硬质合金刀具的寿命。

(2)沟槽磨损深度与沟槽磨损长度基本呈线性正相关,主轴转速升高,主沟槽磨损深度与主沟槽磨损长度线性拟合直线的斜率和截距差不多,副沟槽磨损深度与副沟槽磨损长度的拟合直线斜率相差不大而截距差距较大,这可能是侧向流动加剧所致。

(3)在切削初期,后刀面磨损率较大,在切削10 min之后,刀具后刀面缓慢磨损。

(4)后刀面磨损导致刀尖圆弧向前刀面移动,刀尖随切削时间增加而沿刀具轴向退化,刀尖退化与后刀面磨损变化规律相互对应。