静电纺丝纳米纤维基吸声材料的研究进展

李 箫,刘元军,b,c,赵晓明,b,c

(天津工业大学,a.纺织科学与工程学院;b.天津市先进纺织复合材料重点实验室;c.天津市先进纤维与储能技术重点实验室,天津 300387)

声音是人们与这个世界对话的一种方式,声学环境是人们日常生活环境中一个不可缺少的组成部分。然而在今天,伴随着世界范围内工业、交通运输业等产业的不断发展,声学环境的质量日趋下降,噪声污染已经成为世界范围内的四大污染之一。持续时间长、强度大的环境噪声严重危害着人们的生理和心理健康[1-2]。在生态环境部《2021年中国环境噪声污染防治报告》中,全国生态环境信访投诉举报管理平台共接到44.1万余件公众举报,其中噪声扰民问题占比42.2%,位于各环境污染要素中的第2位。在世界经济的快速发展下,人们的生活水平日益提高,与此同时对于自身所生活的声学环境也提出了更高标准的要求。基于此,各类降噪材料被广泛应用到人们的日常生产生活中。

降噪材料主要包括了吸声材料和隔声材料,吸声材料利用声能向其他能量转化,以达到减少声音反射产生混响的目的,隔声材料则用于阻挡声能的传播,防止声波进入或离开,形成声学屏障[3-4]。依据吸声系数α,平均吸声系数大于0.2的材料为吸声材料,大于0.56的材料为高效吸声材料[5-6]。使用静电纺丝技术制备的纳米纤维其直径通常在 10~1 000 nm范围内[7],呈现出孔径小、比表面积高、孔隙率高等优良特点,具备多孔吸声材料对于优良吸声性能的要求,静电纺丝纳米纤维材料也因此被广泛应用于吸声领域中。本文从静电纺丝纳米纤维出发,针对吸声材料,综述了静电纺丝技术、静电纺丝纳米纤维材料的吸声理论,以及在静电纺丝纳米纤维材料的基础上,提高材料吸声能力的3种方法。

1 静电纺丝技术

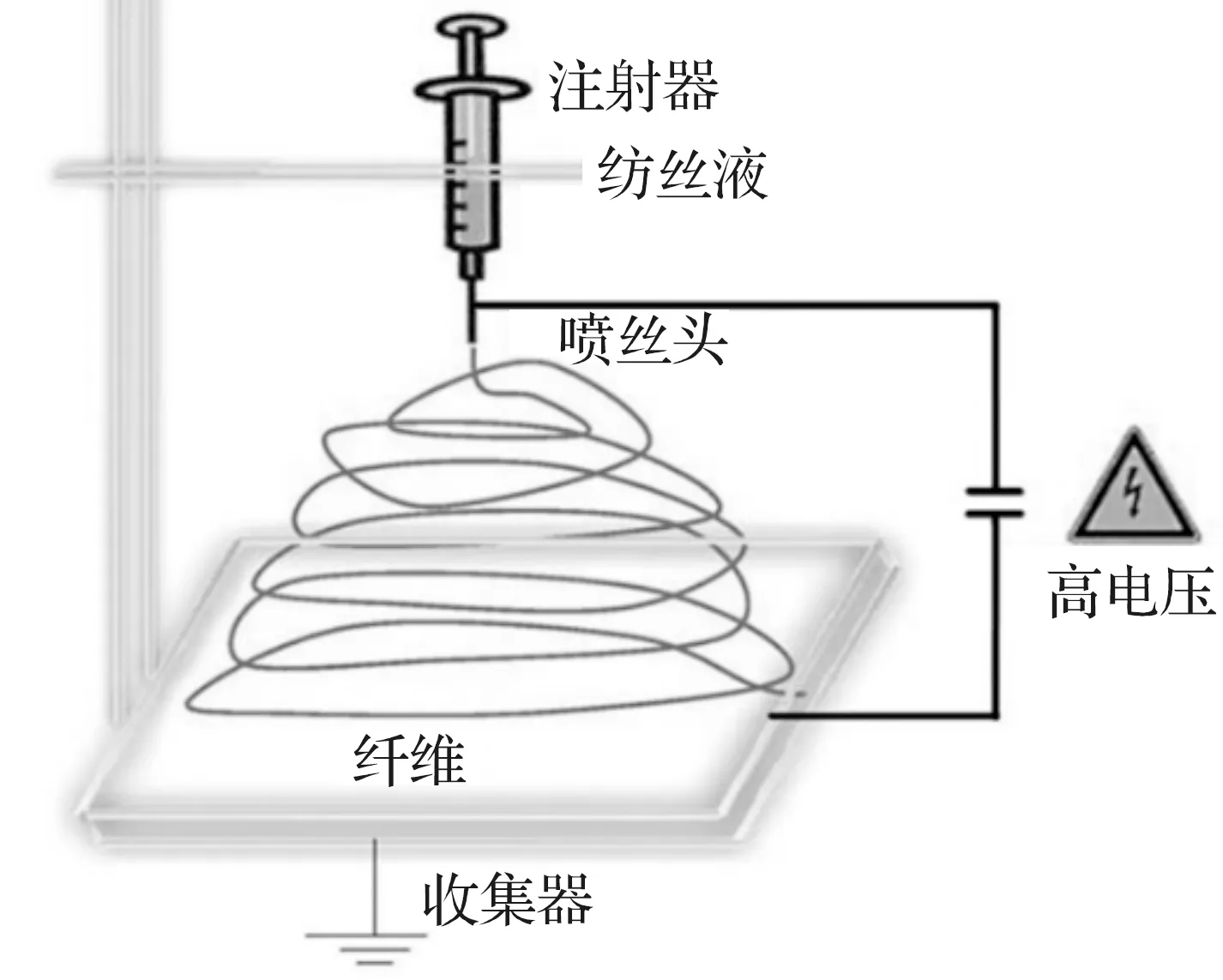

静电纺丝是一种用途非常广泛的纺丝技术,其利用静电场作用,纺制得到聚合物微/纳米纤维[8-9]。图1所示为垂直设置的静电纺丝装置[10-11]。该技术因可有效调控纤维细度、表面形态、取向结构和截面形状,且原材料选择范围广、可选性高,被广泛应用于连续纳米纤维的制备中[12-13]。

图1 垂直设置的静电纺丝装置

静电纺丝技术适用于大多数的可溶性或可熔性聚合物,根据聚合物原料的状态可大致分为溶液静电纺丝和熔体静电纺丝两类纺丝方法[14-15]。一直以来,溶液纺丝是静电纺丝领域中研究和使用最多、应用最广的纺丝技术,其将聚合物溶液通过注射泵匀速形成液滴,在静电场作用下形成纳米纤维[16]。相较于溶液纺丝而言,熔体纺丝的设备及操作过程均较为复杂,发展相对缓慢[8]。但熔体纺丝技术不受使用溶剂的限制,纺丝过程中没有溶剂的挥发,不会形成毒性污染,生产效率高,且产出的纤维丝水平高,可以制备表面光滑且连续的微/纳米纤维,纺丝过程中的原料利用率几乎可以达到100%,更加经济、环保和安全[17-18]。

溶液静电纺丝技术由于其纺丝装置易搭建实施,在许多新材料的开发上也更容易受到青睐,但不可否认的是,熔体静电纺丝技术相对于使用溶剂,甚至是有毒溶剂的溶液静电纺丝而言在产业化拓展方面具有更多的优势[17]。近年来,关于熔体静电纺丝技术的研究已有了不少研究成果。邓荣坚[19]通过大量的实验研究,成功研制出了高效且可实现连续生产的熔体纺丝装置,提高了熔体静电纺丝效率,并使用该技术成功纺制了超细聚丙烯(PP)、超细聚酰胺(PA)、超细聚酯(PET)等超细纤维。陈宏波[20]提出了熔喷静电微分纺丝、吸气流辅助的熔体微分静电纺丝等技术,最终在纤维细化和纤维直径分布均匀性上实现了平衡,并同时提高了单喷头的产出效率,对于超细纤维的生产具有重要的研究意义。在其研究之后,余韶阳等[21]使用气流辅助的熔体微分静电纺丝法制备了平均直径为2.87 μm的聚苯硫醚(PPS)/聚丙烯(PP)超细纤维,实现了对纤维的细化。此外,在实现熔体静电纺丝批量化生产方面,北京化工大学英蓝实验室已成功研制了聚合物熔体微分静电纺工业化生产线,解决了熔体静电纺丝批量化生产的问题[14]。

2 静电纺丝纳米纤维材料

研究表明,纳米纤维材料的纺制方法主要有模板聚合、相分离、自组装和纺丝加工方法[22]。在这些方法中,静电纺丝技术因其生产设备较为简单、工艺可控且原材料选择丰富、成本低廉,成为了生产纳米纤维材料最为普遍的方法[12,23]。同时,使用静电纺丝法制备纳米纤维,为改变纳米纤维材料的物理结构提供了更多的可能性[10,24],如改变纤维的直径和形貌。纤维直径的改变,往往会使得多孔材料的孔隙率、孔径尺寸等一系列相关的物理结构和吸声性能也随之发生变化[25-26]。

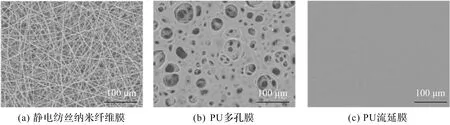

贾巍等[27]以聚氨酯(PU)为原料,制备了PU静电纺丝纳米纤维膜、PU多孔膜和PU流延膜,3种膜的平均孔径大小从大到小依次为PU多孔膜、PU静电纺丝纳米纤维膜、PU流延膜,其SEM照片如图2所示[27]。在相同面密度和空腔深度(15 mm)条件下,声波频率为2000 Hz时,孔径较小且分布均匀的PU静电纺丝纳米纤维膜最大吸声系数略高于0.55,小于PU多孔膜(最大吸声系数出现在0.60~0.65范围内),但显著大于PU流延膜(最大吸声系数略高于0.30)。

图2 PU的SEM照片

孔隙结构能够直接或间接地影响材料的吸声性能。当膜内没有微孔、结构致密时,进入到材料内部的声波相对较少,声波与材料之间的作用较弱,所产生的吸声效果不明显;反之当膜的孔径过大时,透射声波会增加,材料的吸声效果也不明显。在贾巍等[27]的研究中,PU流延膜可近似认为没有微孔或孔隙太小,其吸声性能要弱于具有孔隙结构的PU多孔膜和PU静电纺丝纳米纤维膜;PU多孔膜和PU静电纺丝纳米纤维膜,二者制备方法不同,在孔径的大小和孔隙的分布方面,多孔膜都极其不均匀,静电纺丝纳米纤维膜则相对较好得多。

2.1 静电纺丝纳米纤维材料的吸声性能

松软多孔是吸声材料共有的特性,在诸多影响纤维基吸声材料性能的因素中,纤维细度、比表面积和孔隙率是其中3个较为重要的影响因素,一般来说,纤维细度细、比表面积大且孔隙率高的纤维更具备良好的吸声性能。普通纤维类多孔吸声材料如棉、羊毛、玻璃丝等材料,在高频段内能表现出良好的吸声能力,但在中低频段的吸声能力较弱甚至无吸声能力[28]。相较普通纤维类多孔吸声材料而言,同属于纤维类多孔吸声材料的静电纺丝纳米纤维材料,具有高比表面积、高孔隙率以及纳米尺度的纤维直径。高比表面积增大了入射声波与纤维之间发生作用的面积,进而使得中低频段内的声波更容易与纤维发生碰撞,形成能量的转化散耗,有效提高了材料在中低频段的吸声能力[28-29]。

同时,静电纺丝纳米纤维材料除自身具备良好的中低频吸声能力之外,将使用静电纺丝技术制备得到的纳米纤维材料,与其他多孔吸声材料进行有效复合,或与膜后空腔形成有效的吸声结构[27,30],均能够达到拓宽材料吸声频带的目的,全面提高材料在高、中、低3个频段内的吸声能力[25]。

马胜男等[25]和贾巍等[27]均通过复合静电纺丝纳米纤维膜和非织造材料的方式,提升了材料的吸声性能。马胜男等[25]在聚丙烯(PP)纺粘非织造材料上叠加了静电纺丝聚丙烯腈(PAN)纤维膜,材料在800~6 400 Hz范围内的吸声系数都有显著提高。贾巍等[27]在静电纺聚氨酯(PU)纳米纤维膜后的空腔内填加了非织造材料,所形成的复合材料在声波频率为2 000 Hz处的最大吸声系数接近于1.0。

2.2 静电纺丝纳米纤维材料的吸声作用原理

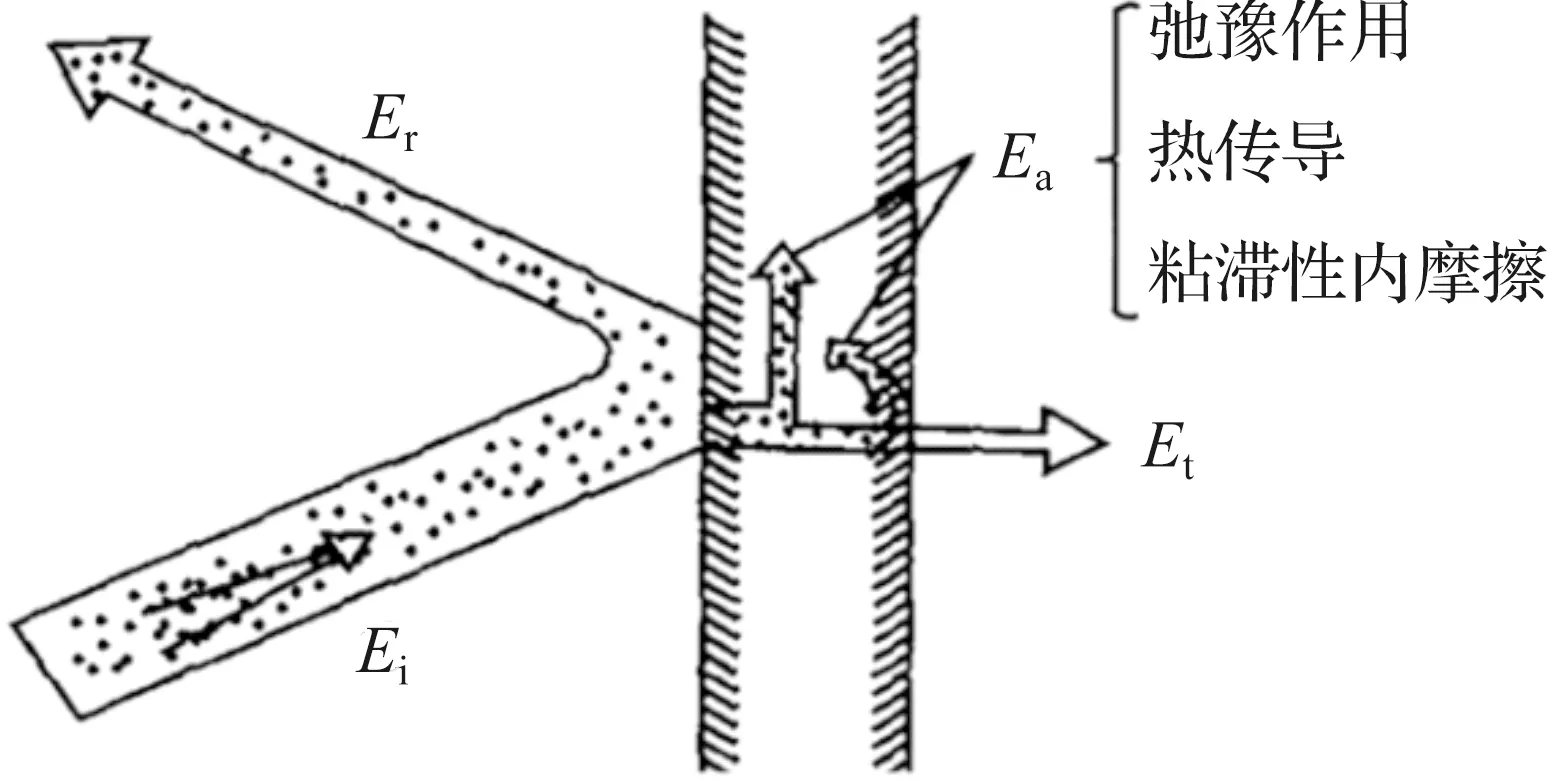

声波经发声体产生后,以不同的传播速度在不同的介质中传播,同时也发生着不同形式的能量损耗。声波在材料内部通过弛豫作用、热传导和粘滞性内摩擦3种方式完成声能的损耗[31],基于声能的损耗方式,可得到静电纺丝纳米纤维材料的吸声机理,如图3所示[31-32]。其中,Ei为入射声的总声能,J;Er为反射声的声能,J;Ea为被材料吸收的声能,J;Et为透过材料的声能,J。

图3 静电纺丝纳米纤维材料的吸声机理

声波在入射到材料表面时,由于反射、散射和吸收作用的存在,仅部分声波能透过材料形成透射声波。入射到材料内部的声波,会引起纤维本身、纤维之间和纤维内部空气的振动,进而在粘滞性内摩擦的作用下,声能被转化成热能衰减[33]。同时,声波在介质中传播时,材料内部孔隙中的空气介质发生压缩和膨胀变化,压缩区和膨胀区的温度随着区域体积的变化形成了温度梯度,进而发生热量交换[34]。静电纺丝纳米纤维在具备多孔吸声结构的同时,也能形成共振吸声机制,当入射声波的频率与材料自身所具有的频率一致时,会产生共振现象而引起声能形式的转换,这一机制弥补了多孔吸声材料在中低频段吸声效果不佳的缺陷[8,28]。

进入到材料内部的声波,在以热能形式损耗的同时,也可以被转化为其他形式的能量而衰减,如电能。压电材料聚偏氟乙烯(PVDF)就可以实现声能向电能形式的转换,且该材料在低频区域内对声波有较好的吸收效果。Wu等[35-36]制备了聚偏氟乙烯/碳纳米管(PVDF/CNT)和聚偏氟乙烯/石墨烯(PVDF/Gp)静电纺丝纳米纤维膜,经阻抗管法测定膜吸声系数显示,该纳米纤维膜在中低频区域内能产生良好的吸声效果,其对于声波的吸收具有有效性。

2.3 静电纺丝纳米纤维材料的吸声性能影响因素

纤维的直径、形貌,材料的面密度、孔隙率和厚度等因素,都会影响纳米纤维材料的吸声性能。

2.3.1 纤维直径

静电纺丝过程中的供液流速、电压和浓度等参数会影响着所制备的纳米纤维直径[37-39]。汪成伟[37]以聚乙烯吡咯烷酮(PVP)和乙醇的混合溶液作为静电纺丝聚合物溶液,采用控制变量法分别在不同流速、不同电压和不同浓度的工艺参数下进行了静电纺丝。其中,当供液流速为0.15、0.25 mL/h和 0.35 mL/h 的条件下,所制备的纳米纤维直径主要分布区间分别为500~700 nm、600~800 nm和 700~800 nm;当电压为10、15 kV和20 kV时,纳米纤维平均直径分别为745、610 nm和402 nm;当PVP聚合物溶液浓度为0.04、0.06 g/mL和 0.08 g/mL 时,纳米纤维的平均直径随着溶液浓度的增大而明显增大,其平均直径分别为518、609 nm和740 nm。此外,电极距离也能对纳米纤维的直径造成影响,随着电极距离的增加,纳米纤维的平均直径减小,纳米纤维膜的谐振频率随之增大[39]。

纤维越细,单位质量内的纤维根数越多,使得声波与纤维之间相互作用的几率增加;同时,细度较小的纤维更容易因声波的振动而产生形变,致使纤维内部的孔隙通道变得更加曲折,从而增大空气流阻,提高材料的吸声性能[40]。杜雪莹[26]将3种不同平均直径(孔隙率)的聚丙烯腈(PAN)静电纺丝纳米纤维膜分别与掺入式熔喷非织造材料进行复合,得到平均直径(孔隙率)分别为300 nm(18.73%)、430 nm(22.15%)和460 nm(28.46%)的复合材料F11、F12和F13。在声波频率为1250 Hz处,无论PAN静电纺丝纳米纤维膜作为背身面还是受声面,复合材料的吸声系数均为F11>F12>F13。高冰[41]对由聚乙烯醇(PVA)静电纺丝纳米纤维膜与涤纶针刺非织造材料形成的复合材料进行了抗水溶处理,改变了复合材料的纤维直径,使得复合材料的吸声曲线向中低频处移动,其中,纤维直径为 0.45 μm 的复合材料,吸声系数增长的声波频率区间最大,为500~2 240 Hz。

2.3.2 纤维形貌

纤维具有不同的形貌特征,这使得其在对声波的吸收上也具有了差异性。表面粗糙且不规则的纤维材料通常会具有较好的吸声性能,大麻纤维表面较粗糙,纤维粗细分布相对分散,表现为不规则的三角形、多边形和腰圆形等形状,在一定程度上增加了与声波的接触面积,扩大了材料对声能的吸收范围[42]。材料改性时引入纳米颗粒或纳米粉末也会影响材料的表面形貌,如表面粗糙度,进而影响材料的吸声性能。木棉是天然的中空纤维,其中空率可以达到80%~90%,常被用作隔热吸声材料[32]。田媛媛等[43]研究了木棉/乙烯-醋酸乙烯共聚物(EVA)吸声复合材料的性能,在中低频区域,随着木棉纤维质量分数的增加,木棉纤维/EVA吸声复合材料的吸声系数明显增大;在高频区域,该吸声系数曲线随着木棉质量分数的增大总体呈上升趋势,木棉质量分数为40%的吸声复合材料在声波频率为 2 000 Hz 处的吸声系数接近0.8,质量分数为60%的吸声复合材料在5 000~7 000 Hz范围内所测的吸声系数大于0.8。不同截面形状的纤维材料与声波之间的相互作用存在差异,所产生的吸声效果也不同,如三角形截面的纤维要优于圆形截面的纤维[44]。

2.3.3 材料面密度和孔隙率

声学材料的孔隙率通常大于95%,孔隙率过大的材料透射声波较多,纤维与声波间的相互作用减弱,最终导致材料的吸声性能下降;孔隙率过小的材料质地紧密,声波在材料表面的反射增加而不易进入到内部,同样会使材料的吸声性能下降[32,45]。马胜男等[25]设置纺丝时间为8、12 h和16 h,分别得到了不同面密度和孔隙率的聚丙烯腈(PAN)纳米纤维膜M1、M2和M3,在空腔深度为10 mm的条件下,材料的吸声系数随着面密度和孔隙率的增加而增大,其中M3最大吸声系数接近0.7,显著大于M1。Xiang等[46]也同样通过调整纺丝时间,制备了孔隙率分别为64%(10 min)、71%(30 min)和90%(60 min)的PAN静电纺丝纳米纤维膜M1、M2和M3,在膜后空腔深度为10 mm的条件下,声波频率为4 000 Hz处的吸声系数M3>M2>M1。

2.3.4 材料厚度

随着材料厚度的增大,材料内部的孔隙通道变长,声能消耗的整个动程增加,同时声波与纤维之间相互作用的次数增加,吸声性能提高[43,47]。吕丽华等[47]的研究中,其所制备的复合材料在2 000 Hz以下的低频段内,吸声性能随着材料厚度的增加而明显提升,但厚度的改变对于高频段的吸声效果影响不大。

2.4 静电纺丝纳米纤维材料的吸声系数测试方法

材料吸声系数的测试方法可以分为传统测试方法[48]和现场测试技术[49]两大类。

2.4.1 传统测试方法

传统测试方法包括了混响室法、驻波管法和阻抗管法。

混响室法[48]在一个较大且封闭的混响场中,通过吸声材料对扩散声场声压衰变曲线的影响,间接测试无规则入射声波的吸声系数,通常情况下仅测试大试样材料的吸声系数。若测试样品的尺寸较小,则可以选用与混响室法具有相同测试原理的阿尔法箱法进行吸声测试。

驻波管法[48]测量垂直入射声波的吸声系数,其原理是在驻波管内,频率相同的入射声波和反射声波在管中叠加形成驻波,通过测量计算得到驻波比G(声压极大值与极小值的比值),经推导可得声压反射系数rp,进一步计算出吸声系数α。该测试方法虽测试成本低,但操作复杂且费时,此外,测试过程中的人工调控,限制了所测数据的精确性。在目前的研究中,针对这一传统驻波管测试方法的精度和效率问题,姚磊等[50]研制了吸声尖劈测试用驻波管系统可实现自动控制,以测量管内声压随距离变化而发生的改变,有效改善了传统驻波比测试方法中测试精度低、测量效率不高的问题。

阻抗管法也称传递函数法[44],是对驻波管法的优化。该方法所测为垂直入射声波的吸声系数,由传声器采集和处理管内的声压信号,分别对入射及反射信号进行频域分解,计算得到不同频率所对应的特性阻抗,通过解出声压反射系数rp来进一步计算出吸声系数α。图4所示为阻抗管法测量装置示意图[51],图4中Pi为阻抗管内某处的入射声压,Pa;Pr为反射声压,Pa。使用该方法进行材料吸声性能的测试,操作简单、成本低廉,更重要的是精度和效率高,是目前使用较为广泛的吸声性能测试方法。

图4 阻抗管法测量装置示意

2.4.2 现场测试技术

目前,主要的现场测试技术包括PU矢量探头法[52]、参量阵扬声器法、脉冲响应法、倒频谱法、最长序列数法和减法技术[49]。这一类测试技术相较于传统测试方法而言,能更好地应用于实际工作的复杂环境,但也同样存在着测试优势和缺陷,仍在不断进步与完善中。

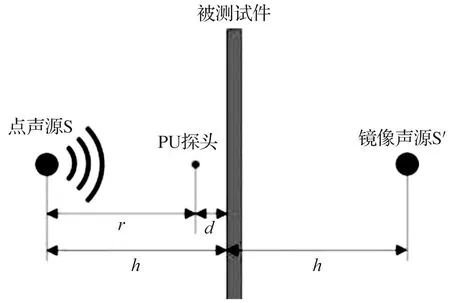

PU探头吸声系数测量仪由PU探头、点声源和数据采集分析设备组成,图5所示为PU探头法测量试件法向吸声系数原理图[52]。使用探头法测量质点运动速度的原理,在于利用两个相邻很近的电阻传感器探测声波传播过程中产生的温度差,该温度差通过线性变化为质点的运动速度,最终也需先获得声压反射系数rp,再进一步计算出材料的吸声系数α[49,52]。

图5 PU探头法测量试件法向吸声系数原理

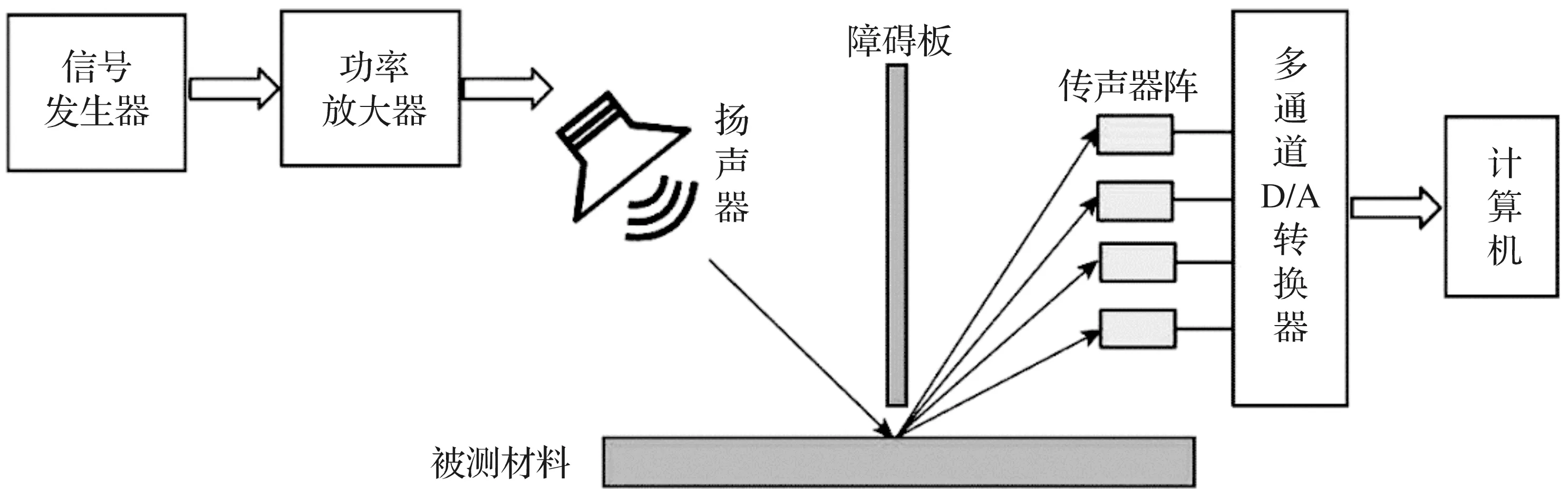

脉冲响应法分别测试未放置样品材料时与放置样品材料后的吸声系数,测试得到反射方向上单个传声器的声强或多个传声器的平均声强,据此计算出样品材料在各个频率下的吸声系数[49]。脉冲响应法的测试原理如图6所示[49]。

图6 脉冲响应法测试原理

3 改善静电纺丝纳米纤维材料吸声性能的方式

声频中以赫兹作为标准,将声波划分为高、中、低3个频段,高频声在2 000 Hz以上,中频声在500~2000 Hz范围内,低频声在500 Hz以下。一般来说,高频段区域的声波波长短,穿透能力较弱,材料对于高频段的噪声能发挥最大程度的有效防护[44]。故要提高材料的吸声性能,重点在于改善其在中低频区域的吸声能力。中低频段内声波的波长较长、衰减速度较慢、穿透能力强,且吸声材料与声波间的相互作用较弱,这一频段内的声波所带来的伤害强度大、范围广,因此在处理上也相对困难[25,53]。使用静电纺丝技术,将制备的静电纺丝纳米纤维或纤维膜材料进行复合、改性,可以有效改善材料的吸声性能;此外,通过制备静电纺丝纳米纤维气凝胶材料,也可以实现对材料吸声能力的提升。

3.1 复合结构

静电纺丝纳米纤维膜属于二维纳米材料,其独特的网状及微孔道结构使得纳米纤维膜具有了比表面积大、孔隙率高等特点,在吸声领域中已有较多的应用[28,54]。但由于静电纺丝纳米纤维膜较薄,单层的纤维膜吸声能力较弱甚至不具备吸声能力,故通常使其形成复合结构,以改善材料的吸声性能[28]。

3.1.1 与空腔复合

一般吸声材料背后空腔能提高低频段内的吸声性能,材料背后空腔深度可以与静电纺丝纳米纤维膜形成亥姆霍兹共振器,随着空腔深度的增加,吸声性能的提高逐渐向低频延伸,声波通过摩擦作用转化为热损失而散耗[25,55]。设置适当的空腔深度,可以提高纳米纤维膜材料的吸声性能。

马胜男等[25]所纺制的聚丙烯腈(PAN)静电纺丝纳米纤维膜,膜后空腔深度为10、20 mm和 30 mm 的材料,在声波频率为2 400~6 400 Hz范围内的吸声系数均显著大于空腔深度为0 mm的材料。贾巍等[27]的研究中,聚氨酯(PU)静电纺丝纳米纤维膜的共振频率随着空腔深度的增大而逐渐移向低频区域,当膜后没有空腔时,纳米纤维膜的吸声系数基本都在 0.1 以下,空腔深度分别为10、20 mm 和30 mm的PU静电纺丝纳米纤维膜最大吸声系数分别出现在声波频率为2 500、2 000 Hz和1 500 Hz处。

3.1.2 与静电纺丝纳米纤维膜/毡复合

静电纺丝纳米纤维膜/纤维毡的多层复合,相当于在一定程度上增加了材料的厚度,进而影响材料的吸声性能。此类层合结构吸声能力得到改善的原因主要有三个方面。首先,材料厚度的增加,在一定程度上可以提高该层合结构的吸声能力;其次,多层复合,层与层之间会形成微薄的空气层,在入射声波被静电纺丝纳米纤维膜/毡逐层吸收、散耗的同时,空气层的存在加强了声波在材料中的反射和透射作用,增加了声能的转换损耗;最后,微薄空气层自身所形成的共振作用也有利于声波的传递吸收[56]。

但值得注意的是,多层复合的层数并非越多越好,在一定层数范围内进行纤维膜/毡的层层复合,才能更加有效地提高材料的吸声性能[56]。贾巍[56]研究了聚乙烯醇(PVA)和聚丙烯腈(PAN)静电纺丝纳米纤维材料的吸声性能。实验选取层合层数分别为1层、5层、10层、15层和20层的PVA静电纺丝纳米纤维毡,当设置空腔深度为20 mm时,单层、5层和10层的材料最大吸声系数在0.8左右,15层和20层的材料最大吸声系数则均接近于1。PAN静电纺丝纳米纤维毡在空腔深度为0 mm时,单层PAN静电纺丝纳米纤维毡在测试频率内几乎没有吸声性能,但随着复合层数的增加,其最大吸声系数不断提高,在层数为7层时最大吸声系数接近于1,而当复合14层时最大吸声系数已经达到了1。Elkasaby等[57]将两个静电纺丝纳米纤维复合垫进行组合,并在其中置留出了不同厚度的空气层结构,分别制得12%聚氯乙烯-5%碳纳米管(PVC 12%-CNT 5%)和9%聚乙烯醇-5%碳纳米管(PVA 9%-CNT 5%)层状复合材料,发现PVC 12%-CNT 5%层状复合材料在其空气层厚度为5 mm时,于声波频率为500 Hz和1000 Hz处吸声系数分别呈现出46%和10%的增长;PVA 9 %-CNT 5%层状复合材料,在其空气层厚度从0 mm增加至5 mm的过程中,分别在声波频率为630 Hz和1 000 Hz处观测到了吸声系数50%和60%的显著增长。

3.1.3 与传统吸声材料复合

将静电纺丝纳米纤维材料作为传统吸声材料的吸声层,在此条件下,入射声波所具有的能量被吸声层经过共振作用吸收散耗,可使材料在全频段内的吸声性能都得到提升,尤其是在中低频区域表现出良好的吸声效果。

传统多孔吸声材料如棉、麻、毛毡及其纤维制品,在高频段的吸声性能较好,但在中低频段不佳,静电纺丝纳米纤维材料较好的中低频声波吸收能力,恰好弥补了这一缺陷。将静电纺丝纳米纤维材料与传统吸声材料进行有效复合,可以提高该复合结构在中低频段内的吸声能力。Na等[58]在常规羊毛毡中加入了纳米纤维网层,经测试得到该复合结构在声波频率为4 000 Hz时吸声系数提高85%。Ozturk等[59]将聚丙烯腈(PAN)静电纺丝纳米纤维膜,分别与羊毛毡基底和黄麻毡基底进行复合,覆有PAN静电纺丝纳米纤维膜的羊毛毡,可以更多地吸收近4倍中频段内的声波;同时,覆有PAN静电纺丝纳米纤维膜的黄麻毡,在500~1 500 Hz范围内的最大吸声系数达到0.4,是未复合时的4~8倍。

3.1.4 与非织造材料复合

非织造材料以纤维网结构成形,其内部纤维与纤维之间存在着相互连通的孔隙,具有孔隙率高、比表面积大且柔软、透气疏松等特点,在吸声领域中有着广阔的应用前景[31]。然而,非织造材料在低频区域内的吸声效果较差,故将静电纺丝纳米纤维材料与其进行复合,以实现对非织造材料低频声波吸收能力的改善。

徐艳[60]制备了尼龙6(PA6)/聚乙烯醇(PVA)共混溶液静电纺膜和尼龙6(PA6)/聚乙烯醇(PVA)纳米纤维混合膜,并将其分别与涤纶(PET)针刺非织造材料复合,制得双层A(纳米纤维膜)+B(涤纶针刺非织造材料)型复合吸声体。其中,双层PA6/PVA共混溶液静电纺膜和针刺非织造材料的复合吸声体,吸声系数整体都有所提高,但在低频段内的吸声效果不明显,1 000 Hz时的吸声系数均低于 0.2;在高频段范围内,平均孔径为1.33 μm和 0.61 μm 的PA6/PVA共混溶液静电纺膜(N4和N5)分别与平均孔径为134 μm的针刺非织造材料(Z5)形成的复合吸声体(N4Z5和N5Z5),整体吸声系数都高于0.5,且N5Z5复合吸声体的最大吸声系数达到了0.82。双层PA6/PVA纳米纤维混合膜和针刺非织造材料的复合吸声体,其吸声性能同样得到了很大的提高,尤其是中低频的吸声系数,平均孔径为1.14 μm的PA6/PVA纳米纤维混合膜(C1)和平均孔径为57.6 μm的针刺非织造材料(Z4)形成的复合吸声体(C1Z4),在613 Hz时的吸声系数达到0.24,在2 000 Hz时达到了0.64。

杜雪莹[26]使用以聚丙烯腈(PAN)为原材料制得的静电纺丝纳米纤维膜与熔喷非织造材料进行复合,经测试,在入射声波频率大于500 Hz的条件下,该复合材料的吸声系数实现了约20%的增长。同样是使用PAN静电纺丝纳米纤维膜与熔喷非织造材料进行复合,杨倩等[61]在其中加入了还原氧化石墨烯(RGO),制备了RGO/PAN纳米纤维膜/双组分熔喷非织造材料,该材料在500~6300 Hz范围内,其吸声性能的最大增幅达到24%。

乌园园[8]将其制备的平均厚度为105.65 μm的聚丙烯腈纳米纤维膜(PAN-1)、二氧化硅(SiO2)质量分数为8%的PAN/SiO2混纺膜(B-SiO2-8)、SiO2质量分数为1%的SiO2@PAN浸涂膜(C-SiO2-1)及在(45±5)%湿度条件下制备的聚砜(PSU)纳米纤维膜(PSU-M)分别与聚酯(PET)针刺非织造毡进行复合,得到纳米/PET针刺非织造复合结构。相较于纯PET针刺毡,PSU-M和PET针刺毡复合所形成的复合结构(PSU-M/PET)在声波频率为 1 600 Hz 时吸声系数达到最大值为0.917,材料的吸声性能在厚度仅增加1/100的条件下提高了约3.2倍。

刘焕[40]和高冰[41]均进行了将聚乙烯醇(PVA)静电纺丝纳米纤维膜与非织造材料复合后吸声性能的研究。刘焕[40]将PVA静电纺丝纳米纤维膜与PET针刺非织造布进行复合,当PVA静电纺丝纳米纤维膜位于背声面时,该复合材料在声波频率为 3 150 Hz 处的最大吸声系数为0.69。高冰[41]将聚乙烯醇(PVA)静电纺丝纳米纤维毡与针刺非织造材料进行复合,所得到的复合材料在全频段内的吸声系数均有所提高,且在声波频率为2500 Hz时吸声系数达到最大值0.94。

刘焕[40]和Liu等[62]均进行了将聚乙烯醇/聚氧化乙烯/氧化石墨烯(PVA/PEO/GO)静电纺纳米纤维膜与非织造材料复合后吸声性能的研究。刘焕[40]制备了PVA/PEO混纺比为70/30、添加质量分数为0.5%、1.0%和1.5%GO的PVA/PEO/GO静电纺纳米纤维膜,并将其分别与涤纶针刺非织造布进行复合得到复合材料,当PVA/PEO/GO静电纺纳米纤维膜位于受声面时,PVA/PEO/GO(0.5%)复合材料在声波频率为1600 Hz处的吸声系数为0.77,PVA/PEO/GO(1.0%和1.5%)复合材料的最佳吸收峰分别出现在2000 Hz(0.93)和 2 500 Hz(0.91)。Liu等[62]使用混纺比为70/30的PVA/PEO与GO制得PVA/PEO/GO共混膜,并将其与非织造材料进行复合,复合吸声材料在 1 000~3 150 Hz范围内具有良好的吸声性能。

3.2 材料改性

易表面改性是静电纺丝纳米纤维材料的优点之一[63]。表面改性即在保持材料或制品原性能的前提下,赋予其表面新的性能,可通过物理性的涂层、堆积或化学接枝将官能团或者相关物质引入[64]。改变静电纺丝纳米纤维或纤维膜的表观或微观结构,在一定程度上能影响其吸声性能。

混纺所利用的就是物理改性的原理。刘焕[40]采用溶液静电纺丝法,制得混纺比为90/10、80/20和70/30的聚乙烯醇/聚氧化乙烯(PVA/PEO)静电纺丝纳米纤维膜,使用扫描电子显微镜观察混纺比为70/30的PVA/PEO纳米纤维膜,其具有粗糙且不规则的表面,正是由于这一表面的存在,扩大了材料对声波的吸收范围。实验测试该混纺PVA/PEO静电纺丝纳米纤维膜与PET针刺非织造布复合形成的复合材料的吸声性能,当PVA/PEO静电纺丝纳米纤维膜位于背声面时,混纺比为90/10、80/20和70/30的复合材料,其最大吸声系数分别为 0.58(2 500 Hz)、0.75(3 150 Hz)和0.77(2 500 Hz);当PVA/PEO电纺丝纳米纤维膜位于受声面时,混纺比为90/10和80/20的PVA/PEO复合材料,其最大吸声系数分别为0.73(1 000 Hz)和0.85(800 Hz),混纺比为70/30的复合材料吸声系数则出现了双峰值,分别为0.87(800 Hz)和0.77(5 000 Hz)。

在材料中添加纳米颗粒,也可以实现对聚乙烯醇(PVA)静电纺丝纳米纤维膜表观和微观的改性。高冰[41]在PVA静电纺丝纳米纤维毡与针刺非织造材料的复合材料中,分别加入了碳化锆(ZrC)纳米粉末和二氧化钛(TiO2)纳米粉末。其中,当ZrC质量百分比为0%和1%时,在声波频率为2 500 Hz处吸声系数的吸收峰分别为0.94和0.95;当ZrC质量百分比为3%和5%时,吸收峰出现在3 143 Hz处,吸声系数分别为0.95和0.99。添加了质量百分比为0%、1%、3%和5%TiO2纳米粉末的复合材料,在声波频率为2 500 Hz处分别有吸声系数 0.93、0.91、0.94和0.99的吸收峰;同时,相较于未添加TiO2纳米粉末的复合材料,当TiO2纳米粉末质量百分比为3%时,声波频率为1 000 Hz处的吸声系数增加了41%。

高卢明[65]以聚砜(PSU)和聚氨酯(PU)为原料,使用高湿辅助静电纺丝技术和热诱导交联工艺,制备得到具有三维蓬松结构的PSU/PU超细纤维吸声絮片,又在此基础上引入了BIP交联剂,制得PSU/PU/BIP超细纤维絮片,经阻抗管法测试,交联后的PSU/PU/BIP超细纤维絮片在声波频率为1 000 Hz和2 000 Hz时的吸声系数分别达到了 0.837 和0.971。PSU/PU/BIP超细纤维絮片兼具了优异的吸声性能和超轻特性,是很好的吸声材料。

3.3 气凝胶

气凝胶是在不改变凝胶本身三维网络结构的条件下,用气体置换其中的液体溶剂而得到的一种纳米多孔固体凝胶,具有高比表面积(100~1 600 m2/g)、高孔隙率(80.0%~99.9%)和低密度(0.003~0.400 g/cm3)等特点[66]。Oh等[67]就曾对定向拮抗氧化石墨烯-聚氨酯混合气凝胶的吸声性能进行过研究。使用静电纺丝技术制备纳米纤维气凝胶,是改善材料吸声性能的方式之一。Cao等[68]将纤维素纳米纤维与聚丙烯腈(PAN)静电纺纳米纤维网相结合,设计得到了具有迷宫状微观结构的复合纳米纤维气凝胶。经测试,该复合纳米纤维气凝胶的吸声系数为0.58,是高效的吸声材料,可应用于车辆、建筑和室内混响领域内的吸声。

4 结 语

静电纺丝纳米纤维材料在吸声领域中已经有了较长时间、较广范围的研究和应用,其优势在于:

a)从静电纺丝技术上看,该技术生产设备简单、原材料丰富、工艺可控且成本低廉,可以实现对连续纳米纤维材料的高效、大规模生产。

b)从使用此技术制成的纳米纤维上看,纤维具有高比表面积、高孔隙率的特点,能对中低频区域的声波形成有效防护。

c)从纳米纤维膜/毡及其复合结构、纳米纤维气凝胶上看,均能在一定程度上影响材料的吸声效果,尤其是对中低频区域吸声系数的影响较为显著。

d)从纳米纤维材料的改性上看,适当改变纤维的表观或微观形态,能提高最终所形成复合材料的吸声能力。

目前静电纺丝技术制备纳米纤维材料,较多使用溶液静电纺丝法,对于熔体纺丝工艺的研究和应用还相对较少。在生态环境绿色、可持续发展的趋势下,使用熔体静电纺丝这一绿色纺丝工艺制备纳米纤维材料,将会有更加广阔的发展前景。此外,对于静电纺丝纳米纤维基吸声材料,在材料的复合方式、改性技术以及制备静电纺丝纳米纤维气凝胶方面,还有待更加丰富和深入的研究。