非化学计量比对(Mg0.95Zn0.05)1+δTiO3+δ陶瓷的显微结构和微波介电性能的影响

李 谦,高 顺,顾永军,张豪杰,李丽华,黄金亮

(河南科技大学 材料科学与工程学院,河南 洛阳 471023)

0 引言

综上所述,本研究以Zn2+掺杂结合非化学计量比,可降低陶瓷烧结温度、抑制有害的第二相,提高了材料的Qf。

1 试验材料与方法

采用固相法合成陶瓷粉体,试验原料:MgO(质量分数>98.5%)、TiO2(质量分数>99%)和ZnO(质量分数>98%)。

以(Mg0.95Zn0.05)1+δTiO3+δ(δ=-0.1,0,0.1,0.2和0.3)配比,随后球磨20 h,烘干后在1 100 ℃下预烧4 h。所得粉体经过二次球磨后,加入质量分数约5%的聚乙烯醇进行造粒,然后在100 MPa的压力下干压成圆片(直经10 mm,高度5 mm)。最后,把试样放入烧结炉中以5 ℃/min的升温速度升至1 340~1 390 ℃,保温4 h,随炉冷却。作为对比,纯MgTiO3陶瓷采用相同工艺制备,烧结温度分别为1 365 ℃、1 390 ℃和1 415 ℃。在1 390 ℃烧结后,密度最高,相对密度达到95.6%,微波介电性能:相对介电常数εr=17,品质因数Qf=108 000 GHz,谐振频率温度系数τf=-42×10-6℃-1。

采用X射线衍射仪(D8 Bruker Advance型)检测陶瓷的物相组成,测试条件: Cu-Kα射线,衍射角20°~60°,扫描步长为0.02°。采用阿基米德排水法测量陶瓷烧结样品的体积密度。通过扫描电子显微镜(JEOL JSM5610LV)对溅射Au薄膜后的陶瓷表面进行观察和分析。陶瓷的微波介电性能通过矢量网络分析仪(Agilent N5230C)采用闭腔法进行测试。τf由式(1)计算:

(1)

其中:f1为70 ℃下谐振频率,GHz;f2为20 ℃下谐振频率,GHz;t1为70 ℃;t2为20 ℃。

2 试验结果与分析

图1为1 365 ℃烧结4 h后的(Mg0.95Zn0.05)1+δTiO3+δ陶瓷和MgTiO3陶瓷的X射线衍射图谱。由图1可知:纯MgTiO3陶瓷烧结后除了MgTiO3主晶相外,还产生了第二相MgTi2O5,这种情况在不同烧结温度下同样存在,验证了其易形成第二相的问题。不同δ的 (Mg0.95Zn0.05)1+δTiO3+δ陶瓷均以(Mg0.95Zn0.05)TiO3(标记为MgTiO3相, PDF#79-0831)为主晶相。当δ=-0.1时,还有少量第二相(Mg0.95Zn0.05)Ti2O5(标记为MgTi2O5相, PDF#79-0833)生成,这是由Mg的缺失所致。当δ为0~0.2时,物相全部为MgTiO3单一相。而根据文献[15]的研究,非化学计量比的Mg1+δTiO3+δ陶瓷在0≤δ≤0.02时,才能保持单一MgTiO3相。由于Zn2+半径(0.074 nm)与Mg2+半径(0.072 nm)[16]相近,导致Mg2+容易被Zn2+取代形成钛铁矿结构的 (Mg0.95Zn0.05)TiO3固溶体。非化学计量比条件下Zn2+的掺杂,使固溶体的固溶度增加了10倍,很大程度上扩大了MgTiO3相存在的范围,从而有效避免了第二相的生成。δ继续增大至0.3时,会有少量第二相(Mg0.95Zn0.05)2TiO4(标记为Mg2TiO4相, PDF#87-1174)生成,说明这时已超过固溶体的极限固溶度。

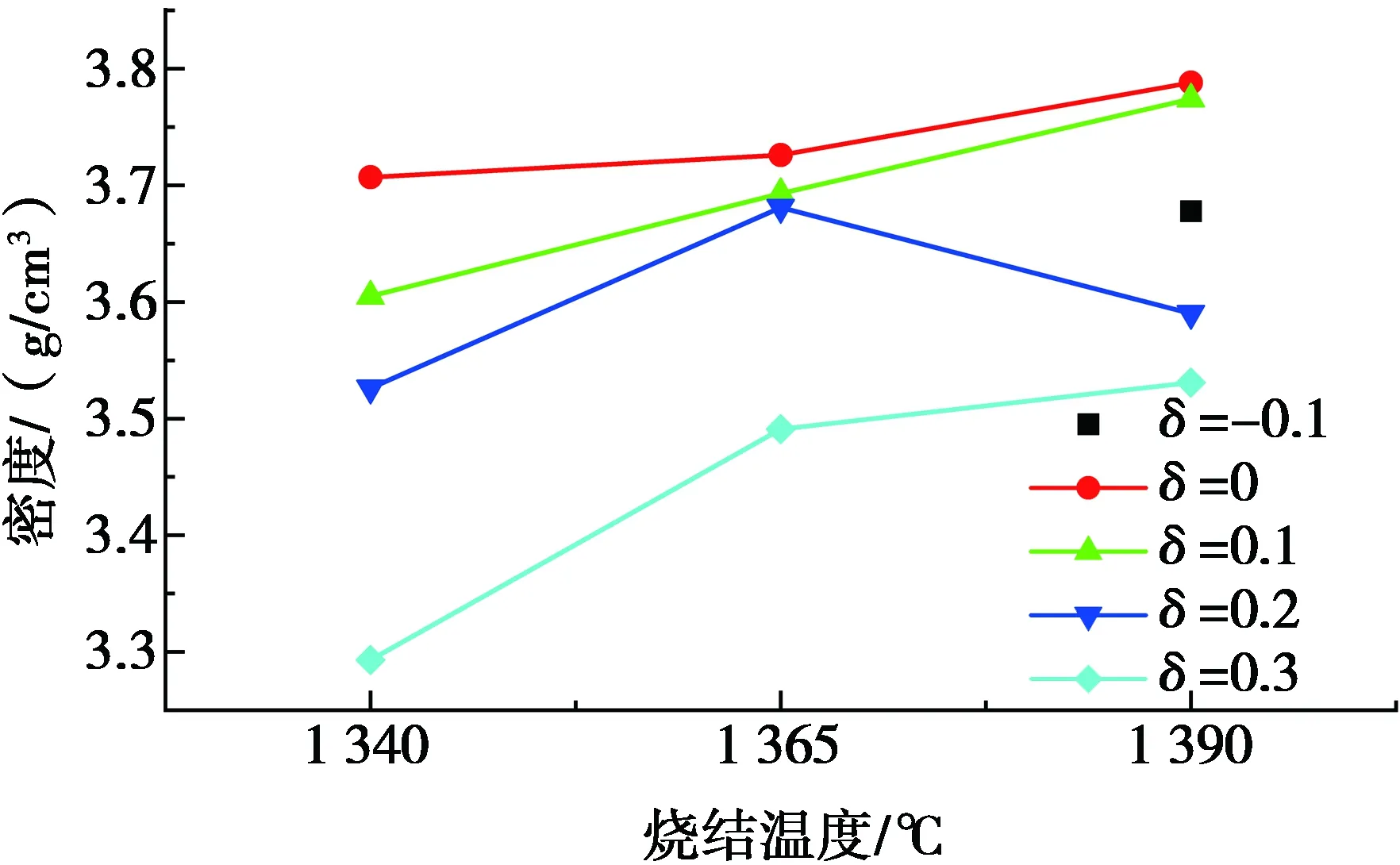

图2 在不同烧结温度下(Mg0.95Zn0.05)1+δTiO3+δ陶瓷的体积密度

图2是在不同烧结温度下(Mg0.95Zn0.05)1+δTiO3+δ陶瓷的体积密度。当δ=-0.1时,密度较低,这是由于存在的MgTi2O5第二相的理论密度(3.649 g/cm3)低于MgTiO3相(3.895 g/cm3)。当δ为0~0.1时,获得较大的密度,这是由于单一的MgTiO3相的密度较大。当δ=0.2时,烧结温度为1 365 ℃,(Mg0.95Zn0.05)1.2TiO3.2陶瓷密度达到最大(3.681 g/cm3),这说明Zn掺杂有利于降低烧结温度。烧结温度达到1 390 ℃后,由于晶粒异常长大,同时,Zn元素在高温下部分挥发,使密度有些降低。当δ=0.3时,其密度较低,是由于出现了烧结温度更高的第二相Mg2TiO4,烧结不充分,导致气孔较多。

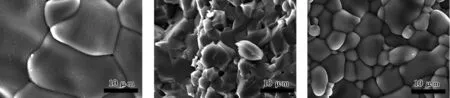

图3为不同烧结温度的(Mg0.95Zn0.05)1+δTiO3+δ陶瓷显微结构的扫描电镜照片。由图3可以看出:δ=0时(见图3a),晶粒较大,且晶粒大小分布不均,气孔较少。δ=0.1时(见图3b),晶粒的粒径开始下降,且气孔增加。当δ值继续增加到0.2时(见图3c),晶粒尺寸依旧下降,同时晶粒大小分布较为均匀,气孔较少,并随着烧结温度达到1 365 ℃时,陶瓷晶粒分布均匀,气孔最少,最为致密(见图3d)。而其烧结温度为1 340 ℃时(见图3e),可以看到晶粒较小,且分布不均,并没有达到最佳烧结温度。当δ=0.3时(见图3f),可以看到有一定数量的Mg2TiO4相小晶粒,这与图2中当δ=0.3时存在第二相Mg2TiO4相的现象一致。

(a) δ=0,烧结温度1 390 ℃ (b) δ=0.1,烧结温度1 390 ℃ (c) δ=0.2,烧结温度1 390 ℃

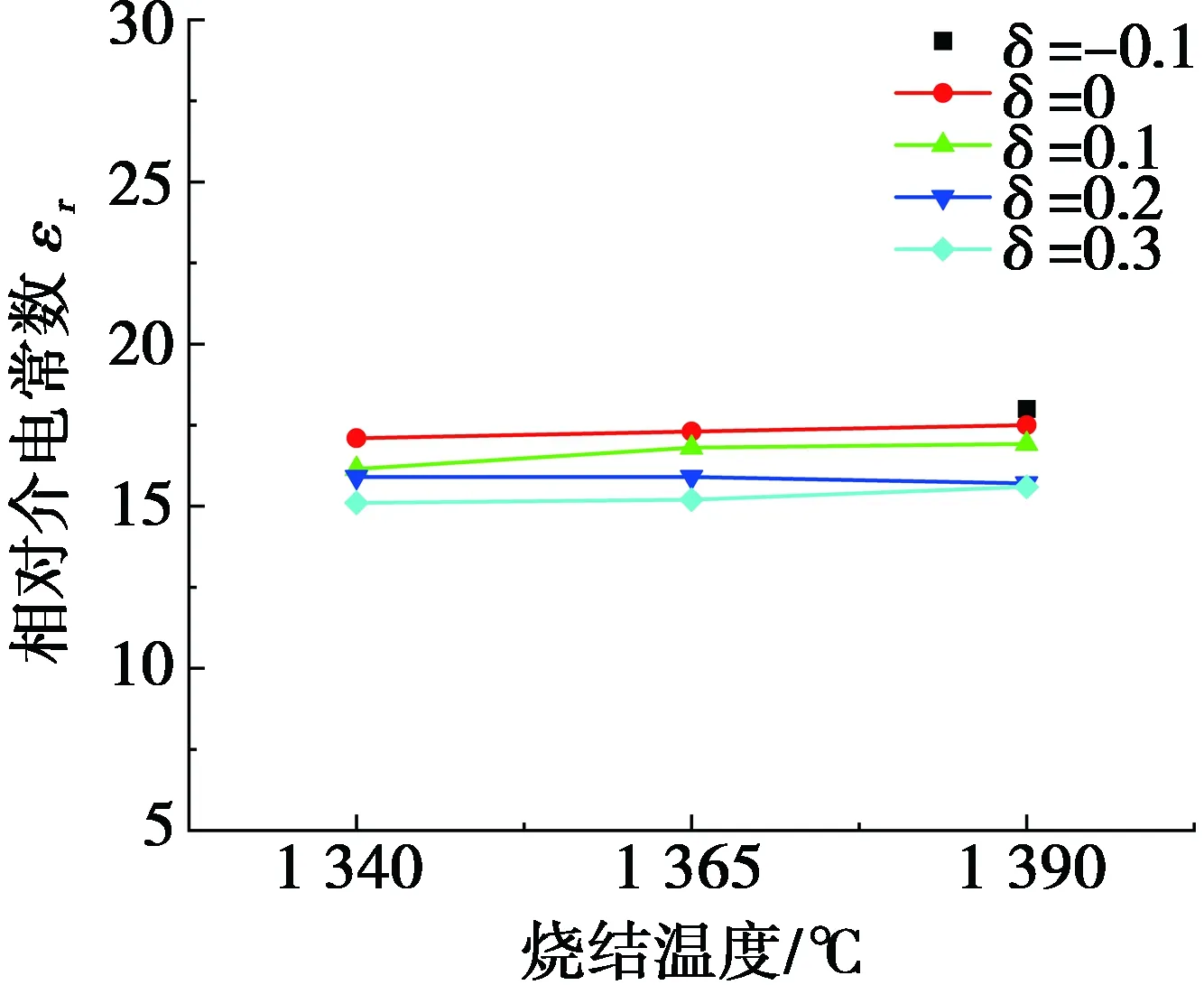

图4为不同δ值在不同烧结温度下(Mg0.95Zn0.05)1+δTiO3+δ陶瓷的相对介电常数。陶瓷的介电常数与其相组成、气孔等有关[17]。本研究中不同烧结温度的(Mg0.95Zn0.05)1+δTiO3+δ陶瓷的εr整体随着δ值增加逐渐降低,在1 365 ℃时最为明显,此时,在δ=0.2时,εr=16.5。

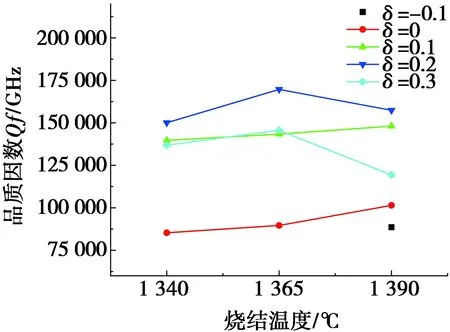

图5为不同δ值在不同烧结温度下(Mg0.95Zn0.05)1+δTiO3+δ陶瓷的品质因数。由图5可知:纯MgTiO3陶瓷1 390 ℃烧结后,由于存在Qf很低的第二相MgTi2O5,Qf仅为108 000 GHz。不同烧结温度的(Mg0.95Zn0.05)1+δTiO3+δ陶瓷的δ值一定时,随着烧结温度的上升,Qf的变化与密度变化基本相同,说明Qf主要受气孔的影响。当δ=-0.1,同样由于存在第二相MgTi2O5,导致材料的Qf较低(88 000 GHz)。随着δ增加,Qf整体上逐渐增大,在δ=0.2,经1 365 ℃烧结后,可以获得最高的Qf,达到166 000 GHz。这主要归因于单一的(Mg0.95Zn0.05)1.2TiO3.2固溶体和均匀致密的晶粒。在δ=0.3时,Qf有所下降,这可能是存在少量Mg2TiO4第二相,但由于其Qf仅略低于MgTiO3相的Qf,所以,最终材料的Qf依然可以达到144 000 GHz。

图4 不同烧结温度下 (Mg0.95Zn0.05)1+δTiO3+δ陶瓷的相对介电常数

图5 不同烧结温度下 (Mg0.95Zn0.05)1+δTiO3+δ陶瓷的品质因数Qf

文献[14]把Mg1.02TiO3.02陶瓷高的Qf归因于单一MgTiO3相、高的密度和均匀粗大的晶粒。也有一些研究表明晶粒的大小对品质因数的影响比较复杂[18-19]。本研究中,随着δ值的增加,晶粒尺寸减小,说明晶粒的大小对高的品质因数贡献不大。MgTiO3陶瓷为六方钛铁矿型结构,[TiO6]八面体层被两层[MO6]八面体层包夹,每个氧八面体沿c轴共面,在ab面内共边,而沿倾斜方向共顶点。一对共边的[TiO6]八面体在ab面内被阳离子空位所隔离,而在倾斜方向被[MO6]八面体隔离[20]。MgTiO3陶瓷中[TiO6]八面体之间共面和共边的结构特征使其具有低的介电常数和高的Q值。[TiO6]八面体的连接方式与其介电常数和Q值有关。[TiO6]八面体的隔离导致介电常数的降低和Q值的增加,这归因于[TiO6]八面体之间的协同作用减弱[20]。当δ值增加时,[MO6]八面体的数量增加,[TiO6]八面体会被更多的[MO6]八面体隔离,进一步减弱了[TiO6]八面体间的协同作用,导致介电常数的降低和Q的增加。本研究中,Q增加的幅度比介电常数的降低幅度更大,说明[MO6]八面体隔离对高的Q影响更为显著。

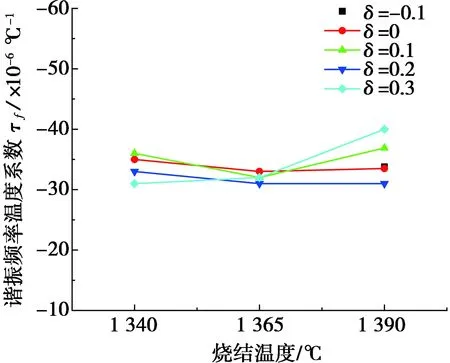

图6 不同烧结温度下(Mg0.95Zn0.05)1+δTiO3+δ陶瓷的谐振频率温度系数τf

图6为不同烧结温度下(Mg0.95Zn0.05)1+δTiO3+δ陶瓷的谐振频率温度系数τf。由图6可以看到:τf为-31×10-6~-42×10-6℃-1,说明以非化学计量比与Zn元素掺杂对陶瓷τf的影响较小。

最后,当δ=0.2,(Mg0.95Zn0.05)1.2TiO3.2陶瓷1 365 ℃烧结时,晶粒最为致密,获得了最佳微波介电性能,εr=16.5,Qf=166 000 GHz,τf=-37.2×10-6℃-1。陶瓷样品在δ为0~0.2保持单一相,具有较好的介电性能,这对实际的生产有着重要意义,在配料方面有着更大的容错率。同时也为MgTiO3陶瓷提供了多元掺杂的可能性。

3 结论

(1)(Mg0.95Zn0.05)1+δTiO3+δ陶瓷可在0≤δ≤0.2保持MgTiO3单相,Zn离子掺杂在很大程度上扩大了MgTiO3单相存在的范围。

(2)随着δ增加,Qf整体上逐渐增大,当δ=0.2时,1 365 ℃烧结时Qf最高,可达166 000 GHz,此时,εr=16.5,τf=-37.2×10-6℃-1。高Qf与致密的MgTiO3单相和结构中[MO6]八面体隔离作用有关。

(3)当δ为-0.1和0.3时,则分别出现了MgTi2O5和Mg2TiO4第二相,导致Qf在不同程度上有所降低。