煤矿快速装车系统控制方案设计应用*

李琳芸

(山西潞安环保能源开发股份有限公司王庄煤业,山西 长治 046031)

0 引 言

煤炭装载与运输是煤矿生产的关键环节之一,随着煤炭转载与运输水平的不断提升,人们的关注重心逐渐趋向于装载效率、装载过程的智能化、精细化以及安全性。而煤矿装车过程中的超重、欠重、偏载、撒煤、行车冗余、监视失效等问题极大阻碍了装车效率和装车质量,成为制约煤炭销售的关键问题。因此,研究高效、快速、精细化、智能化的煤矿装车系统成为亟待解决的问题。目前,煤矿装车控制系统关注的焦点为提升装车速度、装车精度以及装车系统间的协同控制。如美国、澳大利亚、南非等公司相继设计并生产了首套用于煤矿的快速装车系统,其使用效果良好,在保证煤矿装车系统安全的前提下,提升了煤矿装车效率[1-2]。有学者对25 t轴重的C80运煤装载系统进行研究,重点分析了该装煤系统的时序控制并进行仿真,结果表明所设计的装载系统满足实际工况使用要求[3]。某煤矿企业设计装车、称重过程同步进行的快速装车系统,即边称重边装车或者预装车后称重,引入RBF、BP神经网络预测控制,提升称重精度。

目前,煤矿快速装车系统存在的问题主要有:①系统控制精度差,传感器设备测量精度不足,控制系统对装车过程中的突发情况的应对预案有限。同时,人工操作时完全依靠个人经验,无法达到高精度装车需求;②装车系统中的仪器仪表落后、陈旧,无法保证装车系统的安全性、可靠性;③控制模式落后,无法完成对装车系统的自动控制以及装车过程中数据的自动处理。结合以上问题,以煤矿用装车系统为研究对象,以智能控制技术、传感器技术、通信技术以及监测监控技术为手段,通过对原快速装车控制系统进行优化,达到装车系统快速、连续、安全、稳定、精确运行的目的。

1 系统设计

为满足王庄煤业快速装车系统需求,快速装车系统的设计优化目标为:①采用主、从控制技术,能够快速、精确处理装车系统控制单元,监测单元数据,并对控制指令、监测异常数据做出快速响应;②优化储煤仓、定量仓、缓冲仓、带式输送机间的控制逻辑关系,完善协同控制流程;③实现快速装车过程中的自动控制、人工控制模式设定以及两种控制模式间的无缝切换。

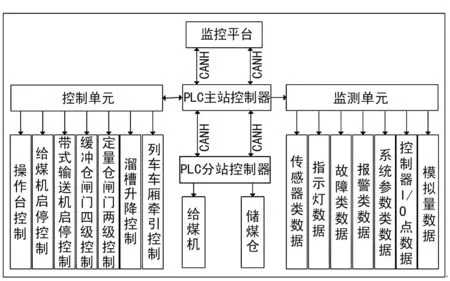

煤矿快速装车系统设计优化方案如图1所示,分为控制单元设计、PLC主从控制单元设计、监测单元设计、监控平台设计四部分。根据煤矿运输煤料流程中的给煤机→储煤仓→缓冲仓→定量仓→装车溜槽→待装列车车厢的自动控制过程,实现在监控平台上的一键启停控制,实现列车装煤过程中全程无人化/少人化装煤[4]。以PLC主控控制为核心,实现储煤仓、带式输送机、缓冲仓、定量仓、装车溜槽以及待装列车的参数监测以及控制信号的生成,如监测此次同煤仓的温度、CH4、CO、料位等参数,监测待装列车车厢的准确位置、速度、车厢料位高度等参数,同时当列车行进至指定位置后,生成一个控制信号,传送给装车溜槽。应用通信技术,实现PLC控制器主站与PLC控制器分站的CAN通信设计,实现PLC控制器主站与监控平台的CAN通信设计。

图1 煤矿快速装车系统控制方案系统设计

2 硬件设计

煤矿快速装车系统硬件部分主要由给煤机、减速器、电动机、控制器、传感器、变频器、监控平台以及开关按钮等组成。选用的给煤机为往复式给煤机,由新乡市中鑫机械设备有限公司生产,型号为GZW-4(K4),额定功率为30 kW,额定电压为660/1 140 V,处理能力为800~1 200 t/h。配置的减速器为江苏泰隆生产,型号为ZLY-250-IX-12.5,传动比为12.5,中心距为430 mm。配置的电动机为卧龙电气南阳防爆公司生产的隔爆型三相异步变频电动机,型号为YB3-250M-6,额定功率为37 kW,额定电压为660/1 140 V,额定转速为985 r/min。选用的主从控制器均为西门子315-2-DP S7-300型,与S7-200型控制器相比,西门子在响应速度、处理能力、扩展能力、组网能力等方面具有较大优势,满足快速装车控制系统的优化设计需求。为实时监测快速装车系统运行状态,需在装车系统中安装温度传感器、速度传感器、位移传感器、称重传感器以及倾角传感器等,其中称重传感器为核心设备,安装于定量仓四角,选用的型号为CYB-606S,该称重传感器采用半浮动方式,方便与定量仓相连,称重精度可达±0.1%,量程范围为0~300 kg~100 t,输出信号为4~20 mA电流信号。位移传感器选用型号为GS471的滚珠轴承式数字传感器,量程范围为0~30 mm,分辨率可达10 μm。监控平台选用型号为西门子SM7090B型人机界面,该人机界面支持CAN、CANopen、Modbus以及TCP/IP等多种通信模式,具备RAM1 024 M以及SD卡超大空间存储能力,满足快速装车系统数据存储要求。

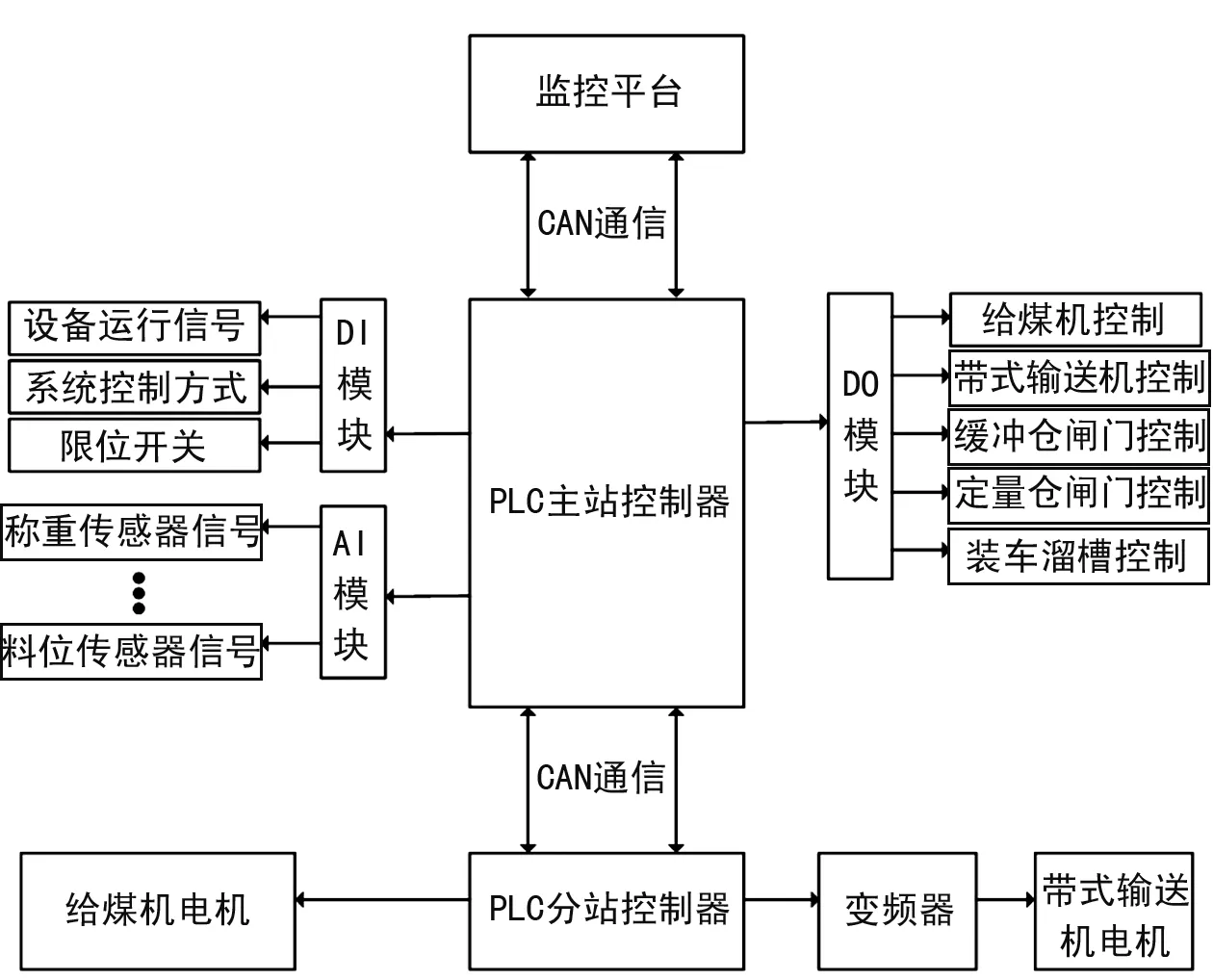

煤矿快速装车系统控制优化方案采用PLC主从控制,详细如图2所示。PLC分站控制器控制给煤机和带式输送机,带式输送机以变频方式进行控制。PLC主站控制器控制煤料由带式输送机输送至缓冲仓后的过程,即煤料由缓冲仓到定量仓,达到装车溜槽直至待装列车车厢的过程。根据实际硬件要求,PLC控制器需要扩展多个数字量输入模块、数字量输出模块、模拟量输入模块以及CAN通信模块。数字量输入模块主要负责接收设备运行信号、电源信号、控制方式、限位开关等,数字量输出模块主要负责输出给煤机控制信号、带式输送机控制信号、缓冲仓闸门控制信号、定量仓闸门控制信号以及装车溜槽控制信号[5-6]。模拟量输出模块主要为储煤仓、带式输送机皮带、缓冲仓、定量仓、装车溜槽以及待装列车的状态、数据检测传感器信号。另外,PLC主站控制器还负责与监控平台进行CAN通信,实现自动定量装车过程的可监测、可监控。

图2 煤矿快速装车系统控制方案硬件设计

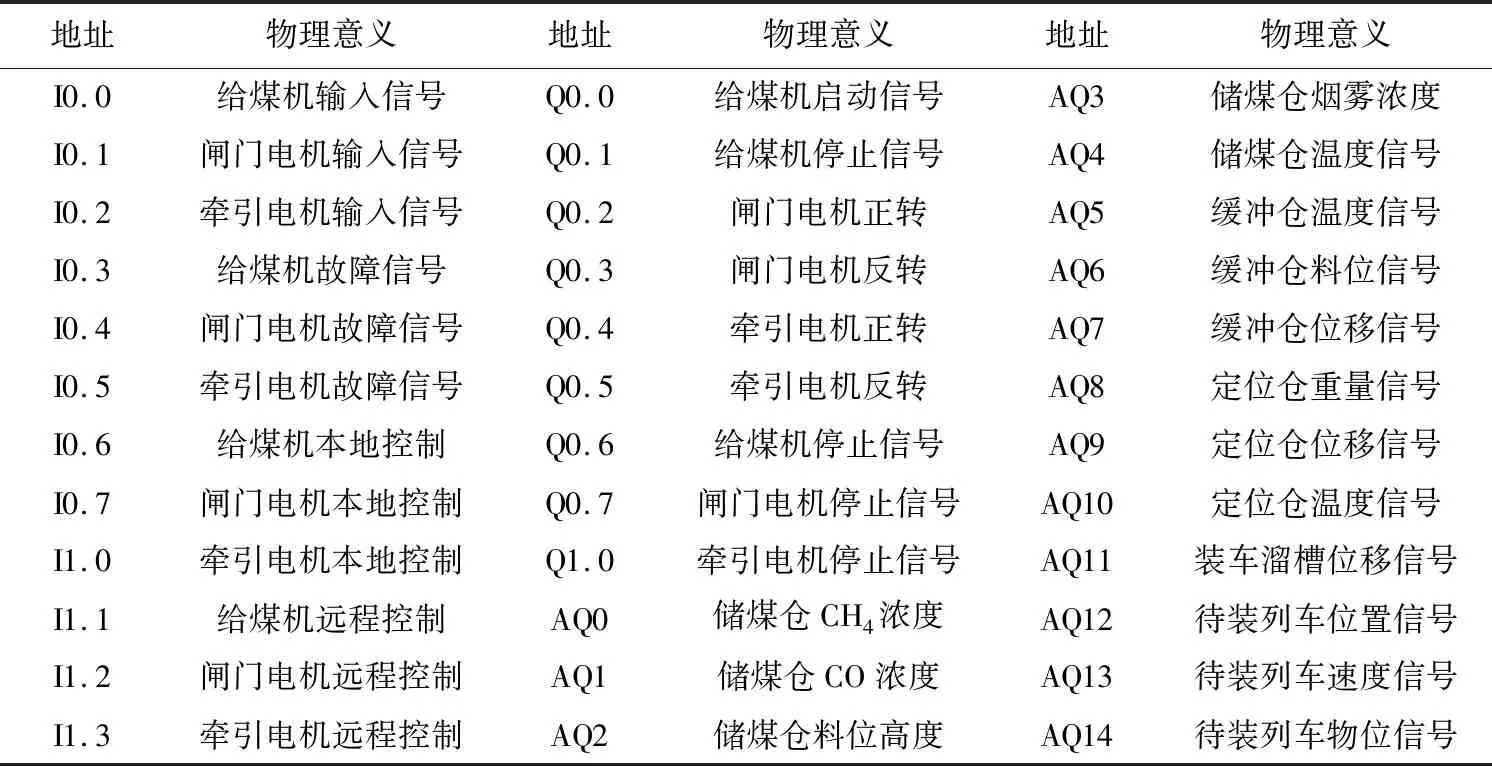

根据快速装车控制系统设计要求,对主从控制器端口地址进行分配,详见表1所列,分别定义了给煤机、闸门电机、牵引电机的输入信号、故障信号、输出信号以及控制模式信号;定义了储煤仓、缓冲仓、定量仓的温度、料位、位移、重量、CH4、CO等模拟输出信号;定义了待装列车的位置、速度、物位信号等。根据主从控制器地址分配表,完成控制器与外部传感器、按钮等的电气接线。

表1 煤矿快速装车系统控制器端口地址分配

3 软件设计

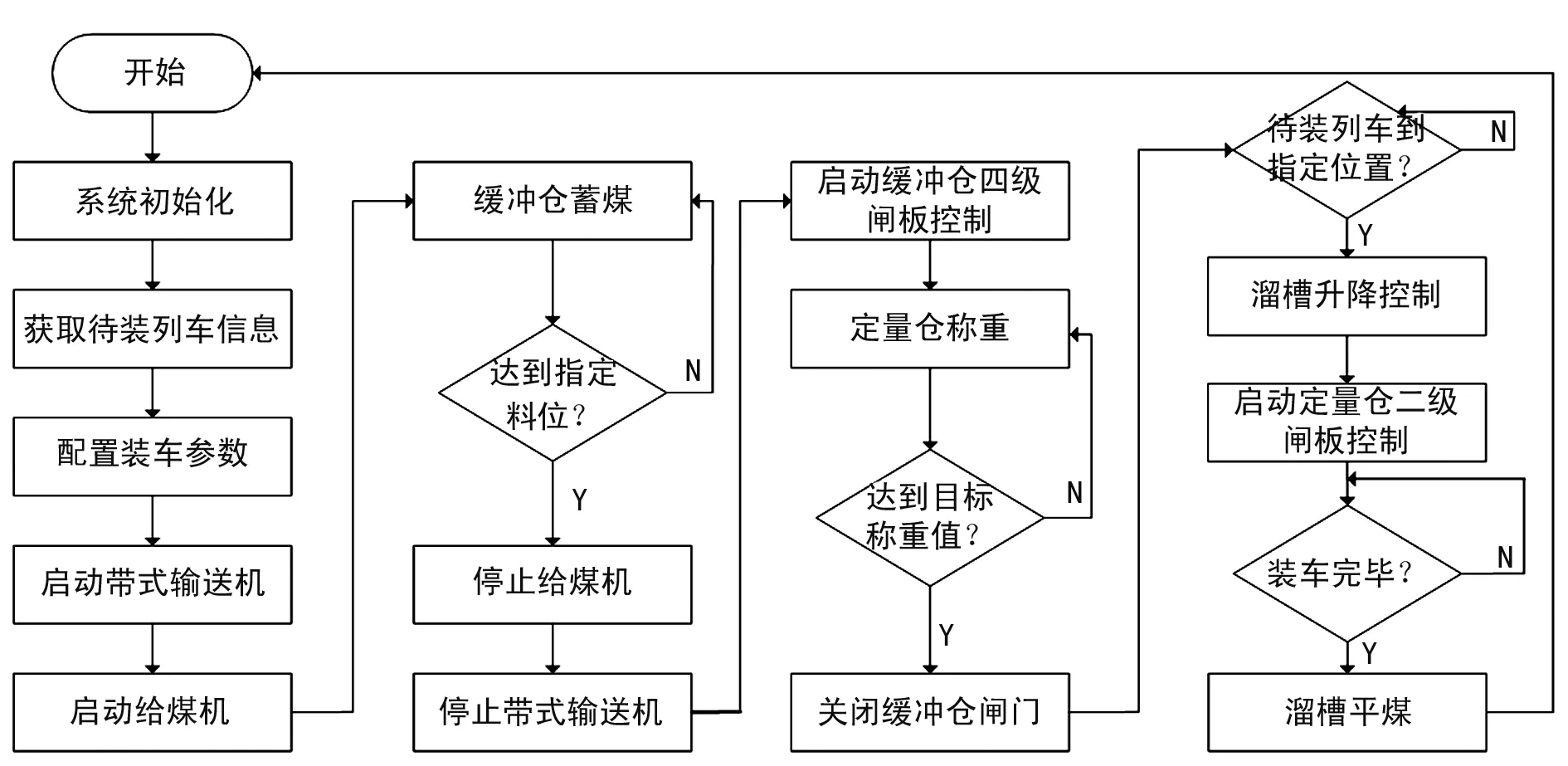

煤矿快速装车系统控制软件基于TIA portal软件平台进行编程实现,采用ST语言进行编写,按照上述系统设计方案、硬件设计方案分别编写快速装车系统的PLC主程序、自动定量装车程序、控制单元程序、监测单元程序、互锁程序、故障报警程序、CAN通信程序等。煤矿快速装车系统控制方案软件设计流程如图3所示,分别对快速装车系统的储煤仓、带式输送机、缓冲仓、定量仓、装车溜槽等进行逻辑控制和互锁控制,保证快速装车系统安全、连续、稳定运行。煤矿快速装车系统上电后,控制系统首先进行初始化和自检过程,保证控制系统无故障和隐患。为及时、准确装车,控制系统还需获取装车参数,如车型、容量、节数等。快速装车系统确认装车参数后,依次启动带式输送机、给煤机向缓冲仓蓄煤,当缓冲仓内煤料料位达到设定高度后,依次停止给煤机、带式输送机。缓冲仓通过四级闸门控制向定量仓卸煤并在定量仓中完成煤料的精确称重,当待装列车到达后,通过溜槽、定量仓二级闸门控制进行快速、精准装车。

图3 煤矿快速装车系统控制方案软件设计

4 试验分析

4.1 试验概况

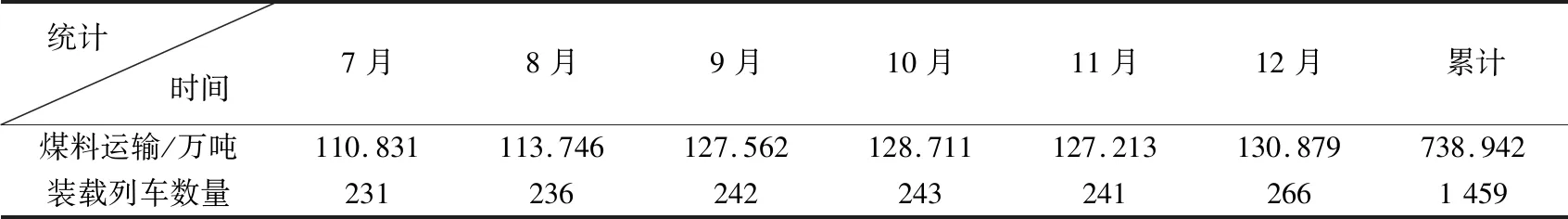

为验证优化后的煤矿快速装车控制系统的有效性和适用性,在山西潞安王庄煤业进行试验验证。用于试验的煤矿快速装车车型为C70,共66节,装载容量为70 t。试验时间从2020年7月~2020年12月,装车统计数据见表2所示。

表2 煤矿快速装车试验统计数据

4.2 试验结果

对快速装车系统试验数据进行统计分析发现,6个月的试验周期内,该快速装车系统累计运输煤料738.942万吨,累计装载整列列车1 459列,平均装载单列列车的时间为45 s/节,装载整列列车的时间约为52~59 min,装车精度控制在0%~0.41%之间,满足煤矿快速装车系统要求。

4.3 存在问题及解决措施

在对设计并实现的煤矿快速装车系统控制方案进行试验时,发现一些问题,及时进行记录并商讨解决方案,具体如下。

(1) 缓冲仓经常性地发生煤料外溢,且煤料外溢后给煤机仍处于运行状态。原因主要是缓冲仓料位控制与给煤机之间未设计互锁控制逻辑。解决方法是增加缓冲仓与给煤机之间的互锁逻辑控制,即当缓冲仓料位超过设定高度后,需停止给煤机运行,待缓冲仓料位低于设定高度后,给煤机才可以重新启动。

(2) 定量仓称重时的误差较大,严重时导致定量仓煤料外溢。原因主要是定量仓四角称重传感器安装存在问题,未找准水平线。解决方法是找准水平线,重新安装四角称重传感器。

(3) 装车溜槽的上下调整时机有误,且调整的高度不准确。原因主要是PLC监测单元程序在对待装列车车厢的光电传感器进行数据转换时,出现错误处理,导致PLC监测程序判断的待装列车车厢的位置不正确。另安装在待装列车车厢的超声波物位计的接线有问题,导致超声波物位计没有输出信号。解决方法是修改PLC监测程序中对光电传感器的处理流程。重新连接超声波物位计的接线。

(4) 装车系统的监控平台的数据无法显示。主要是因为PLC主站控制器的CAN通信参数设置与监控平台的CAN通信参数设置不一致。解决方法是注意查看PLC主站控制器的CAN通信参数设置与监控平台的CAN通信参数设置。发现二者设置的波特率一个为115 200 bps,一个为9 600 bps。统一修改CAN通信波特率为9 600 bps。

(5) 试验中发现,系统对紧急情况处理能力不足。应该增加给煤机急停按钮,增加带式输送机急停按钮、增加缓冲仓闸门控制急停按钮、增加定量仓闸门控制急停按钮,并在监控画面中增加总急停按钮。

5 结 语

以煤矿快速装车系统为研究对象,重点介绍了PLC主从控制快速装车系统设计思路以及软硬件组成,基于控制器技术、传感器技术以及CAN总线通信技术对原装车控制系统进行优化并完成试验。同时对试验中存在并发现的问题给出相应的解决方案,为煤矿快速装车控制系统的优化升级提供参考。经过在山西潞安王庄煤业的试验,得出以下结论。

(1)设计并实现的煤矿快速装车系统控制优化方案,以主从控制器为核心,以CAN总线通信方式实现对控制单元、监测单元以及监控平台的实时控制。

(2)经工业试验验证,该煤矿快速装车系统可将装车精度控制在0~0.41%之间,装车时间缩短至52~59 min范围内,提升了煤矿装车系统的工作效率。