犁刀式混合机搅拌主轴结构设计及临界转速计算*

邹俊伟,姜方鸿,王勋华

(湖南探索机械科技有限公司,湖南 株洲 412000)

0 引 言

犁刀混合机作为物料颗粒混合工序工业生产中的关键设备,在饲料工业、食品、制药、化工、新能源锂电材料、工程塑料等领域具有非常广泛的应用[1-4]。

根据犁刀混合机工作原理可知,搅拌主轴在主轴电机带动下旋转,起到使腔体内物料颗粒发生扩散、对流、剪切混合作用,是犁刀混合机关键零部件之一。搅拌主轴上沿轴向、周向间断式安装犁刀臂、犁刀,类似曲轴结构;搅拌主轴工作时断续式搅拌混合物料颗粒,因此轴结构及载荷工况也较一般通用机械设备主轴复杂。可见,其可靠性直接关系到混合机的可靠性,而搅拌主轴的可靠性主要取决于其结构设计及临界转速确定(横向振动问题),所以解决上述两个问题是保证搅拌主轴可靠性的前提和关键。

针对搅拌主轴的结构设计及临界转速计算问题,首先建立搅拌主轴受力分析模型,通过受力分析,利用极限计算法确定搅拌主轴的最小轴径,再通过理论及有限元法计算出搅拌主轴的临界转速并验证计算结果的准确性,计算方法及结果可为犁刀混合机搅拌主轴的设计提供参考和依据。

1 搅拌主轴结构设计

搅拌主轴主要由搅拌主轴、搅拌臂、犁刀组成。见图1。犁刀混合机工作时腔体物料颗粒填充系数一般为0.5~0.7。

图1 搅拌主轴结构简图

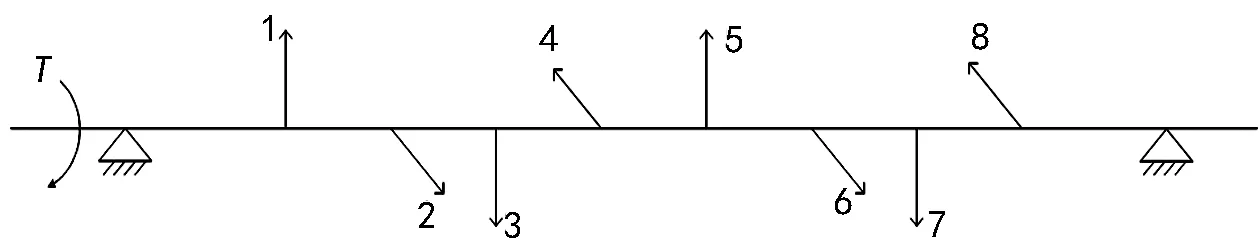

搅拌主轴工作时主要承受物料颗粒对搅拌主轴施加的摩擦力矩,轴承施加的摩擦力矩作用(轴承润滑良好,计算一般可忽略)。搅拌主轴工作瞬时状态见图2,相邻犁刀之间周向角取90°,犁刀数量取8件,数字1~8表示8件犁刀编号。

图2 搅拌主轴工作时某瞬时状态简图

搅拌主轴在整个搅拌混合过程中,犁刀需要把有效容积的所有物料进行混合,因此需拌合力F1,保守计算,每一瞬时取总物料颗粒的1/2参与拌合(见图1、2。因物料填充系数最大为0.7,工作时犁刀只承受与之接触的物料对其施加的摩擦阻反力矩,图2所示状态时,1、5号犁刀不承受摩擦力矩,4、8号犁刀承受的摩擦力矩最大约为2号犁刀承受摩擦力矩的20%,每一瞬时约5件犁刀参与拌合)。同时犁刀从腔体底部向上搅拌物料颗粒,某些形状的块状物料有可能在犁刀及缸壁之间缝隙楔紧,犁刀必须击碎块状物料才能继续运动,因此需挤碎力F2[5-6]。

(1)

式中:v为搅拌腔有效容积,取1.4 m3;ρ为物料密度,取1 400 kg/m3;f为物料与腔体内壁摩擦系数,取0.6;g为重力加速度,取10 m/s2。

代入得:

(2)

挤碎力F2(单个犁刀处):

F2=lbσf

(3)

式中:l为犁刀与块状物料接触长度,取10 mm;b为犁刀与块状物料接触宽度,取4 mm;σ为块状物料挤压强度,取22 MPa;f为物料与腔体内壁摩擦系数,取0.6。

代入式(3)得:

F2=4×10×22×0.6=528 N

(4)

总搅拌力F1和挤碎力F2确定后,按下式计算搅拌力矩Mmax:

Mmax=(F1+N×F2)R

(5)

式中:N为犁刀数,取5;R为犁刀最大旋转半径,取0.542 m。

将上述数据代入式(5)得:

Mmax≈4 618 (N·m)

(6)

按扭转强度计算搅拌主轴最小轴径[7-8]:

(7)

式中:T为轴所传递的扭矩,4 618 000 N·mm;τp为许用扭转切应力,取30 MPa。

代入得:

d≥91.65 mm

(8)

因轴径处开设有键槽,当轴径d≤100 mm时,最小轴径应增大5%~7%左右。即:

d≥98.07 mm

(9)

2 搅拌主轴临界转速计算

2.1 理论计算搅拌主轴一阶临界转速

因犁刀混合机搅拌主轴工作状态为刚性轴,为避免搅拌主轴弯曲共振(横向共振)现象,搅拌主轴最高转速应低于一阶临界转速,即搅拌主轴最高转速应满足如下条件[8]:

ωmax<0.75ncr1

(10)

式中:ncr1为搅拌主轴一阶临界转速,r/min。

根据得出的搅拌主轴最小轴径完成搅拌主轴的整体结构设计。由图2知犁刀混合机搅拌主轴组件为双绞支支撑方式并计轴自重(搅拌主轴、搅拌臂、犁刀材质均为SUS304不锈钢),用邓柯莱(Dunkerley)简化公式求其一阶临界转速[8]:

(11)

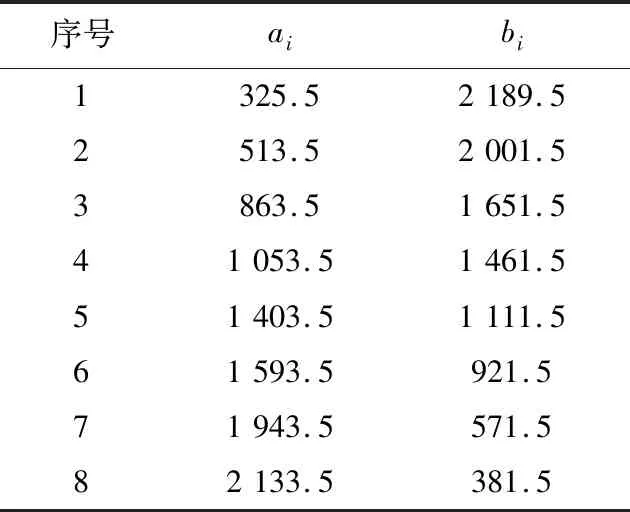

式中:λ1为一阶临界转速时的支座型式系数,13.34;W0为轴所受重力,3 783 N;Wi为支撑间第i个圆盘所受的重力,122 N;ai,bi为支撑间第i个圆盘至左及右支撑的距离,mm。见表1;L为轴全长,3 095 mm;l为支撑间距离,2 619 mm;dv为轴的当量直径,mm。

表1 等效圆盘(搅拌臂、犁刀)支撑参数

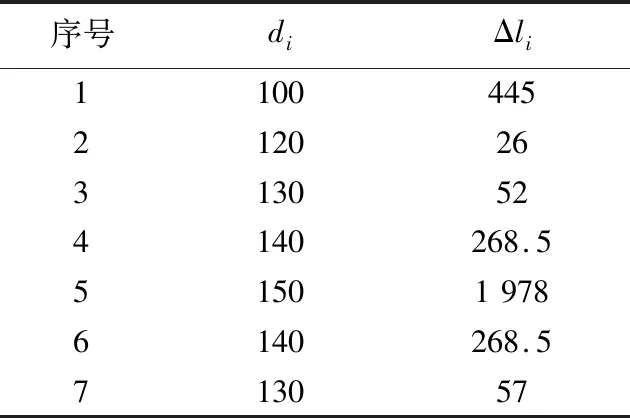

轴的当量直径按下式计算[8]:

(12)

式中:di为第i段轴直径,mm;Δli为第i段轴长度,mm。见表2;ξ为经验修正系数,取1。

表2 搅拌主轴轴段参数

经计算dv≈140.12,取dv=140。联立式(11)、(12)得出搅拌主轴组件一阶临界转速ncr1min为:

ncr1min≈2 054

(13)

取最小一阶临界转速ncr1min为搅拌主轴一阶临界转速。根据式(10),可得搅拌主轴转速最大值:

ωmax≤1 540

(14)

2.2 有限元法计算等效搅拌主轴一阶临界转速

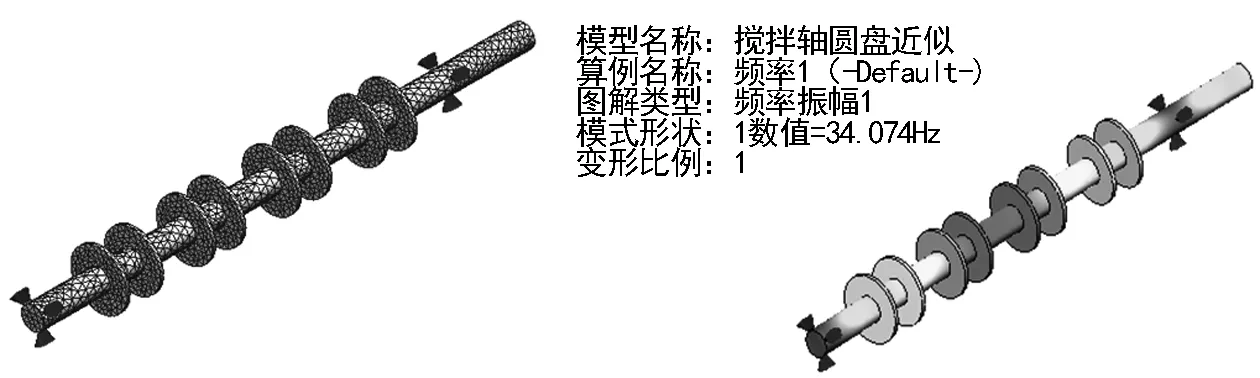

根据搅拌主轴等效原则,等效搅拌主轴模型上犁刀及搅拌臂由等效圆盘替代,圆盘质量及位置、轴承支撑位置、搅拌主轴长度及质量、各零件材质与实际设计保持一致,搅拌主轴直径为根据式(12)计算出的当量直径。对搅拌主轴进行频率分析,在有限元计算软件中导入等效的搅拌主轴三维模型并划分网格,搅拌主轴有限元计算模型见图3。搅拌主轴的约束为双支点轴承约束。因搅拌主轴承受力矩载荷,而力矩载荷对结构固有频率影响甚微,所以频率分析时不施加力矩载荷。频率计算结果见图4。

图3 等效搅拌主轴有限元模型 图4 等效搅拌主轴模型频率有限元计算

由图4可知,搅拌主轴一阶固有频率为34.074 Hz,通过进一步计算可得到搅拌主轴的一阶临界转速约为2 044 r/min。

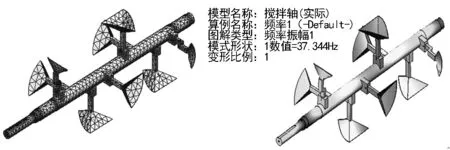

2.3 有限元法计算实际搅拌主轴一阶临界转速

为进一步验证搅拌主轴一阶临界转速理论计算的正确性,利用有限元分析软件对实际的搅拌主轴进行频率分析。实际的搅拌主轴有限元模型见图5,频率计算结果见图6。

图5 实际搅拌主轴有限元模型 图6 实际搅拌主轴模型频率有限元计算

根据图6,可得出搅拌主轴一阶固有频率为37.344 Hz,进一步可得到一阶临界转速约为2 240 r/min。

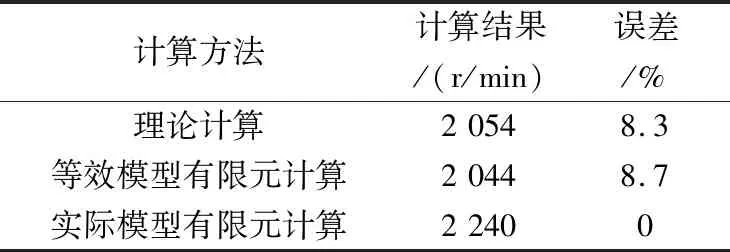

3 计算结果比较及分析

为验证搅拌主轴临界转速计算的准确性,分别比较3种不同方式计算结果及与实际模型有限元法之间的误差,计算结果比较见表3。

表3 不同方法计算结果

根据表3,计算结果最大误差≤8.7%,造成此误差的主要原因是理论计算与有限元计算采用的搅拌主轴模型存在差异。理论计算用搅拌主轴模型中的搅拌主轴直径为当量直径,犁刀用圆盘近似代替,而有限元计算用搅拌主轴模型与实际情况是一致的。而搅拌主轴作为刚性轴,其工作转速一般小于等于0.75倍一阶临界转速,所以此误差是可以接受的。

根据表3,理论计算与等效模型有限元计算结果误差≤0.4%,两者方法计算结果已非常接近,与实际情况也是非常吻合的,因为理论计算与等效模型有限元计算所用计算模型是一致的,唯一区别是理论计算公式进行了一定的简化,而有限元法计算更为精确。

综上所述,可以确认理论计算及有限元法计算搅拌主轴一阶临界转速的准确性。根据理论及有限元计算结果,搅拌主轴工作转速应低于其一阶频率对应的临界转速,如果电机工作转速不可选择而是确定的,可采取优化搅拌主轴结构设计的方法,例如改变搅拌主轴的刚度或质量,以改变搅拌主轴固有频率,从而使搅拌主轴的一阶固有频率避开电机工作转速,达到避免搅拌主轴工作时发生弯曲共振的目的。

4 结 语

针对搅拌主轴的结构设计及临界转速计算问题,首先对搅拌主轴载荷类型、载荷工况进行了详细分析,在此基础上利用极限计算法计算出了搅拌主轴最大扭矩载荷及最小轴径;考虑到搅拌主轴结构复杂的特点,为确保搅拌主轴一阶临界转速计算的准确性,分别按理论计算法、等效模型有限元计算法、实际模型有限元计算法3种不同方式计算出搅拌主轴一阶临界转速,最后通过比较、分析计算结果并验证了其准确性。计算方法及结果可为犁刀混合机搅拌主轴的设计提供参考和依据。