PA12GF40材料螺杆转子快速成型试验及其性能研究*

王智博,杨定成,余霄骏

(浙江东方职业技术学院 数字工程学院,浙江 温州 325300)

0 引 言

螺杆转子作为螺杆泵的核心部件,一直都是相关企业和研究人员的重点研究对象。从市场上已有产品来看,螺杆转子型线通常由圆弧、摆线以及渐开线等曲线段组合而成。从性能上看,螺杆转子的理论型线大多能满足实际应用要求,但国内螺杆转子的制造加工一直是业界的难题,是阻碍压缩机进一步发展和改进的关键因素。螺杆转子的主要工作部位是螺旋面,要想得到符合设计要求的螺杆转子,实现材料从毛坯到转子的转变过程,就必须重点研究转子螺旋面的加工方法。螺杆转子传统加工制造的方法有车削、铣削、磨削、滚削等方法,其加工工艺复杂繁多、周期较长,需要精通掌握数控设备。目前,螺杆转子制造原料一般采用圆柱形毛坯,通过普通机床或者数控机床进行切削加工成型,而螺杆转子最终表面处理采用磨削方法,在将棒料从毛坯转变为转子的过程中,必须对棒料进行大量原料切除,因而造成了资源浪费,这是一个难以克服的行业难题。随着社会工业发展,对螺杆转子的加工制造有了进一步要求,急需一种能够快速成型复杂加工表面的加工方法。

面对新一轮工业革命来袭,我国推出“中国制造2025”战略计划,意图应对新技术革命的洗礼、推动传统制造业转型升级、实现高端制造业跨越式发展,促进我国由工业大国向工业强国的蜕变[1]。当今世界,增材制造技术发展日渐成熟,它不仅改变了传统制造业的加工方式,其无视结构复杂性、快速成型、材料利用率高等优势也成为众多行业关注的热点。虽然我国起步较晚,但是各界投入大量精力与资本对其进行研发,并取得了很大进步,目前它已广泛应用在航空航天、医疗器械等领域。因此,将增材制造技术实际应用到螺杆转子的制造中具有重要的指导意义。

螺杆转子的制造加工作为重点研究对象,研究者意图得到加工效率、制造精度更高以及成本更低的设备及更加完善的工艺方法。何雪明为解决传统加工切削热现象,将无磨损、低切削热的磨射流加工引入转子的加工研究,并验证新方法的合理性[2];Litvin and Fuentes 将包络理论用于齿轮的设计及齿轮成形刀具的设计;魏静等使用CBN 砂轮对螺杆转子进行精密成形磨削加工,由于CBN 砂轮具有良好的耐磨性,磨削加工质量与效率有一定程度的提高,但是 CBN 砂轮价格昂贵并且不可修整,目前在螺杆转子成形精密磨削中应用并不广泛。在齿轮啮合原理基础上,Yang 基于双包络法设计了单螺杆压缩机螺杆转子成型刀具;N. Stosic 等在包络理论的基础上对不同转子类型的双螺杆压缩机的成型刀具设计方法进行研究,同时设计了成型滚刀和成型盘刀[3];张元勋在研究了螺杆转子与成型刀具的加工过程,结合机床、螺杆转子、成型刀具协同运动形成的关系,提出了一种螺杆转子成型刀具设计新方法,该方法提高了成型刀具齿形设计的精确性[4];高晖等为实现汽车尾门轻量化,利用3D打印钢骨架加复合材料制造尾门[5];陈勃生等分析了国内外主流PA材料,通过对比其机械性能,发现国内现有技术生产的PA材料,同样具有良好的机械性能和热变形性能,适合商业化应用和产业化推广,可以成为汽车、飞机等工业制造的主流材料[6];STRATASYS推出FDM Nylon12材料与现有最坚固的FDM材料相比,其抗折性能要高出5倍,可用于高性能零部件的增材制造[7]。

笔者针对传统螺杆转子加工工艺繁琐、加工周期长和原材料浪费等问题,以增材制造技术为基础,利用高性能复合材料作为加工原料,此方法利用率高,成本低,且成型效率高,不仅为压缩机制造行业提供了新的制造手段,同时也为其他制造领域提供了借鉴,具有深刻的实践与探索意义。

1 螺杆转子三维建模

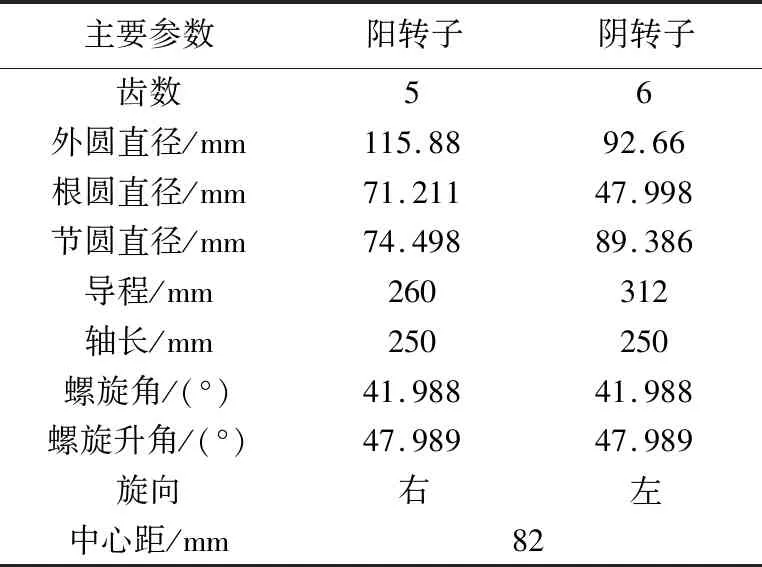

常用三维建模软件有UG、SolidWorks和Pro/E等,由于螺杆转子端面型线由多段不同曲线组成,复杂且不规则,根据已知型号螺杆转子端面型线的离散几何特点,选用UG建模更为方便。文中主要以已知型号阴、阳螺杆转子为建模对象,其主要参数如表1所列。

表1 转子主要参数

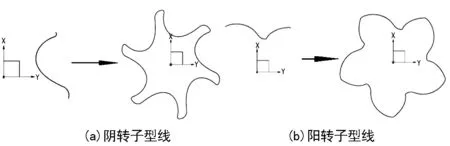

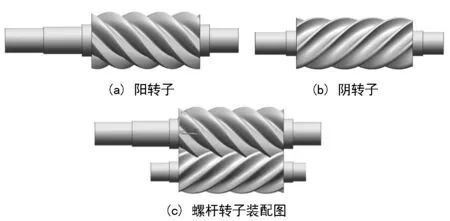

将阴、阳螺杆转子某一段端面型线离散数据点文件分别导入UG软件中,通过几何特征阵列生成阴、阳螺杆转子的完整端面型线,如图1所示;然后根据阴、阳螺杆转子的设计参数要求插入各自对应的螺旋线,通过扫掠命令生成阴、阳转子的几何模型,至此完成阴、阳螺杆转子的三维建模,并根据阴、阳螺杆转子啮合条件进行装配。由于阴、阳螺杆转子工作运转过程中并不是直接接触,而是留有一定间隙,完成装配后需要对其进行干涉检查,确保无干涉面,能够正常工作运转,其转子及装配图如图2所示。

图1 螺杆转子端面型线

图2 螺杆转子几何建模

2 打印材料及方式选择

2.1 打印材料选择

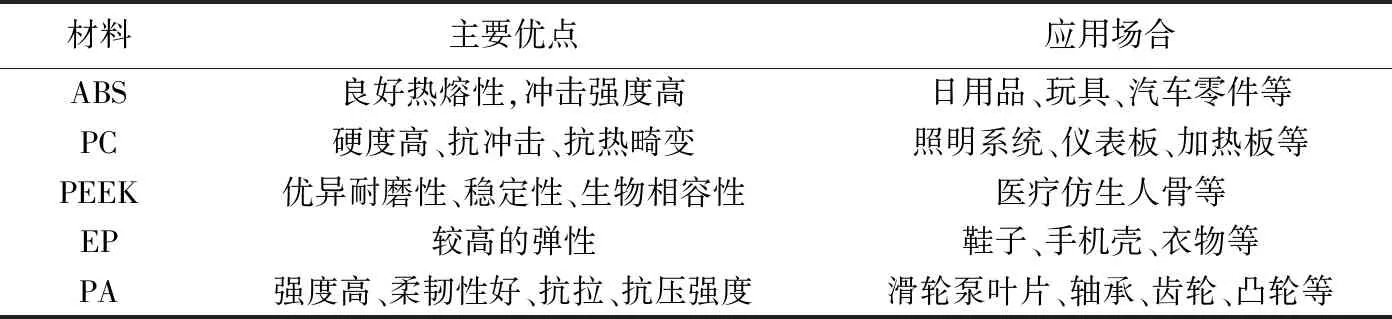

常用的增材制造材料有ABS、PC、PEEK、EP和PA等,其材料主要优点及应用场合如表2所列。ABS和PC材料具有良好的硬度、冲击性能,主要应用在汽车零件制造领域;EP材料柔软性能极佳,具有较高的弹性,广泛应用于生活用品制造;PEEK材料由于其独特的生物相容性,与人骨的密度有着较高的相似相溶,主要应用于医疗上,进行仿生人骨制造;PA材料具有较高的机械强度、抗压强度高,比ABS高出50%。因此PA材料虽然为塑胶材料,但是其性能堪比金属。

表2 工程材料主要优点及应用场合

常见PA材料有PA6、PA66、PA11、PA12等,在节能、环保、轻量化的趋势之下,为进一步强化材料的机械性能和耐高温耐摩擦等特性,PA材料会在配制过程中增加玻璃纤维,按照加入玻璃纤维的百分比,可分为PA/GF10、PA/GF20、PA/GF30、PA/GF40和PA/GF50。随着玻纤含量增加,材料的性能改善越显著,当到达一定比例时其性能改善趋势逐渐减缓。因此,文中选取打印材料是加入40%玻璃珠的PA12,此比例玻纤可以获得试验所需的最佳机械性能。

2.2 打印方式

常用复合材料的增材制造方式有选择性激光烧结和熔融沉积等,需要根据使用材料的特点、性能和打印所需环境选择设备。激光烧结常用于粉末状打印材料,而熔融沉积适用的打印材料为丝状、熔点相对较低的材料,所以其工作原理也大不相同。

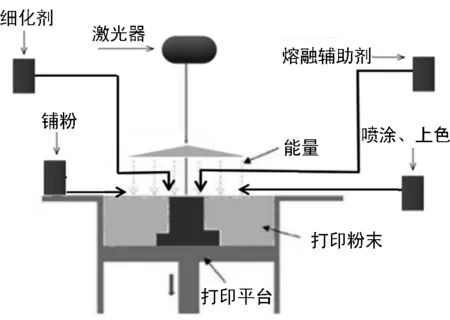

(1) 选择性激光烧结(SLS)技术

选择性激光烧结工作原理是利用激光作为能源,将打印材料粉末融化,将其打印材料均匀地平铺在打印工作台表面,然后根据打印设置的分层进行烧结,逐层进行,直至所有分层打印结束后,除去铺粉过程多余的材料,完成打印工作,其工作原理示意图如图3所示。

图3 选择性激光烧结工作原理示意图

(2) 熔融沉积(FDM)技术

熔融沉积是不需要激光作为热源的加工方法,工作原理是把打印材料加热到略高于材料熔点,按照设定的运动轨迹通过打印喷嘴挤出材料到打印平台。在FDM成型过程中,打印喷嘴的X方向和Y方向主要完成单层扫描,通过Z方向移动实现逐层累加,完成模型打印,其工作原理示意图如图4所示。

图4 熔融沉积工作原理示意图

(3) 多射流熔融(MJF)技术

多射流熔融技术是由惠普研发的一款高效、高精度、低成本的3D打印技术,仅适用于惠普研发的3D打印设备,其工作过程由两个喷墨模块构成,多个动作协同工作,首先由一个左右移动动作完成实体对象铺粉,接着由另外一个动作喷射细化剂和辅助融化剂,保证打印边缘轮廓精度;最后施加热源打印模型,往复逐层进行此过程,直至完成模型打印,其工作原理示意图如图5所示。

图5 多射流熔融工作原理示意图

3 成型试验及研究

3.1 成型设备

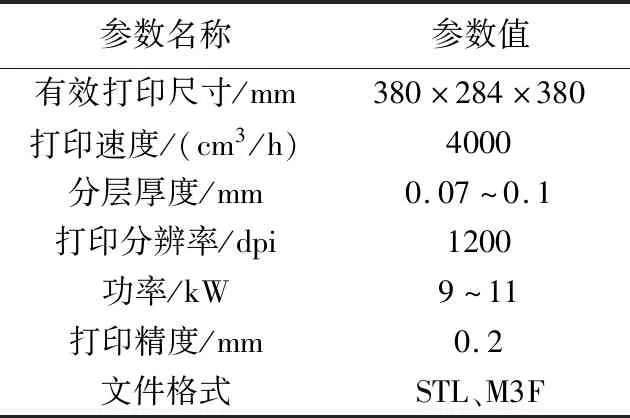

根据成型材料特性,文中选择使用的是HP Jet Fusion 3D Printer打印设备,如图6所示,型号为HP MJF 3D 4200,具体参数如表3所列。此设备由多个工作喷头协同进行,其成型速度是普通增材制造速度的10倍之多,本次成型零件打印材料颗粒为60 μm,铺层厚度为1 000 μm,打印速度为4 000 cm3/h。将螺杆转子的三维模型导入设备之中,对其进行快速成型。

图6 打印设备

表3 打印设备参数

3.2 成型后处理

成型后的零件并不是最终的成品零件,此时零件有较大的残余应力,还需要进行后处理,这样能够有效提高零件的性能。不同打印材料会有不同的处理方式和处理参数,应该合理选择后处理方式,增材制造常见的后处理方式有砂纸打磨、抛光、上色、喷砂。

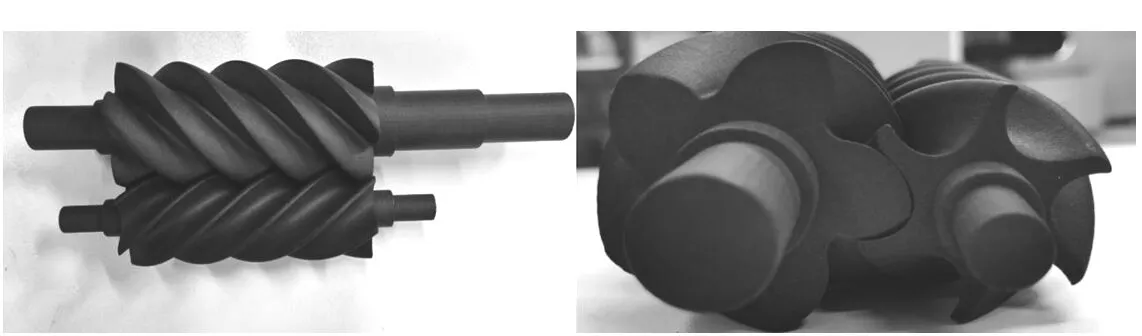

成型后的转子选择喷砂的后处理方式,主要是以压缩空气为动力形成高速喷射束,将喷料高速喷射到工件表面,可以完善打印凹陷,去除表面毛刺和打印残留物,使工件外表面发生变化,还可以增强表面应力、消除残余应力、改善配合件的润滑条件以及硬化工件表面、提高工件的耐磨性能和抗疲劳性能等,经过后处理的成型转子如图7所示。

图7 后处理后的成型转子

3.3 致密度检测

增材制造零件致密度与材料的孔隙率息息相关,成型工件的孔隙数量越少,成型零件的致密度就越高,成型零件的抗疲劳和抗断裂性能也就越高,致密度是判断打印质量的标准之一,因此,要保证成型零件致密度最大化。

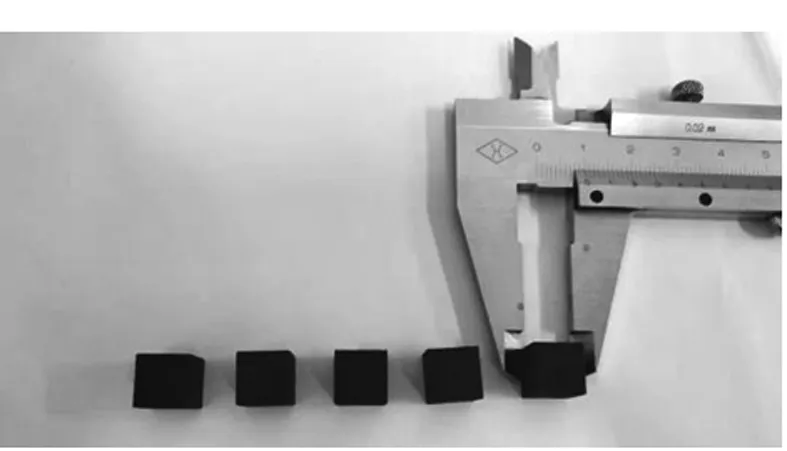

对于成型零件致密度的检测,通常采用排水法和体积法进行检测,由于体积法检测容易产生误差,测的致密度精确度、准确度不高,因此文中选用排水法测量试样的致密度。对致密度进行测量的试样如图8所示,其尺寸为10 mm×10 mm×10 mm。

图8 致密度试样

排水法测量致密度用到以下公式:

(1)

(2)

式中:ρv为试样体积密度;m1为试件干燥测得质量;m2为试件液体测得质量;ρL为水的密度;ρr为试样致密度;ρt为试样理论密度。

本次试样质量的测量使用量程为220 g、精度为0.000 1 g的电子天平,得到其质量与致密度如表4所列。由表可知,试样的致密度平均值为93.046%,增材制造零部件致密度不可能达到100%,属于较高的致密度成型工件。

表4 试样质量与致密度

3.4 尺寸精度

在理想情况下,增材制造能够制造出符合尺寸要求的工件,但在实际制造过程中,由于热胀冷缩和材料收缩率等问题,结果与理论尺寸有所偏差,因此,需要对试样的成型尺寸进行检测,计算公式如下:

长度误差计算公式:

(3)

式中:δL为长度误差;L1为平均实际长度;L0为理论长度。

宽度误差计算公式:

(4)

式中:δW为宽度误差;W1为平均实际宽度;W0为理论宽度。

高度误差计算公式:

(5)

式中:δH为高度误差;H1为平均实际高度;H0为理论高度。

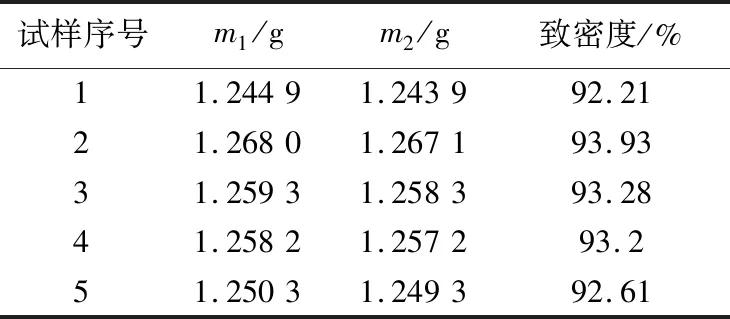

同样利用尺寸为10 mm×10 mm×10 mm的正方体试样对其进行尺寸误差测量,得到数据如表5所列。

表5 尺寸误差 /mm

把数据结果带入式(3)~(5),计算得到长度误差、宽度误差、高度误差分别为0.2%、0.16 %、0.4%,尺寸成型精度较高。可以看出长度尺寸、宽度尺寸小于理论尺寸,高度尺寸大于理论尺寸,这是由于试样成型沿Z方向累层铺粉,因此在高度上存在大于理论尺寸的误差。

3.5 表面粗糙度

文中选用的粗糙度测试仪主要由主机、检测探头、升降装置、试验平台以及传感器组成,如图9所示。

图9 表面粗糙度检测仪

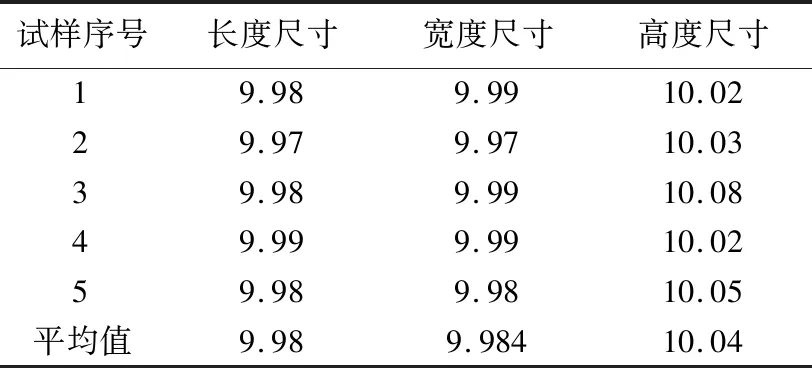

试样经过多次不同成型方向重复粗糙度测量,取测量平均值,其试验数据如表6所列。

表6 试样表面粗糙度 /μm

由表可知,XY方向成型试样粗糙度优于纵向成型试样粗糙度;XY方向成型试样粗糙度取值在5.974~6.480 μm范围内,平均值为6.0912 μm;Z向成型试样粗糙度取值在5.712~7.625 μm范围内,平均值为6.8278 μm。

3.6 温室拉伸试验

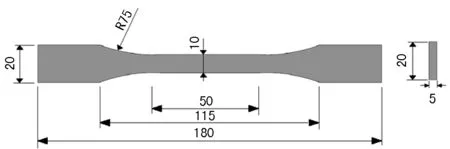

根据GB/T1447-2005《纤维增强塑料拉伸性能试验方法》,选择Ⅰ型试样,材料拉伸试样的尺寸如图10所示。

图10 试样尺寸

抗拉强度计算公式:

(6)

式中:σ1为抗拉强度,MPa;F为拉伸载荷,N;b为试样宽度,mm;d为试样厚度,mm。

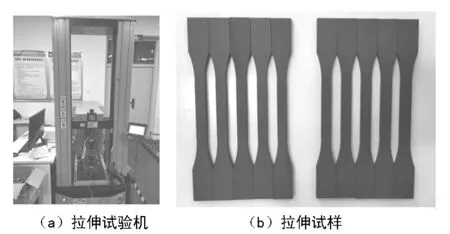

材料的拉伸试验是检测零件力学特征的常见方法之一,是评价材料力学性能的重要指标之一,因此材料性能检测是保证工件安全的重要保障手段。拉伸试验设备包括拉伸试验机、静态应变以及计算机控制系统,试样拉伸机以及拉伸试样如图11所示。

图11 拉伸设备及试样

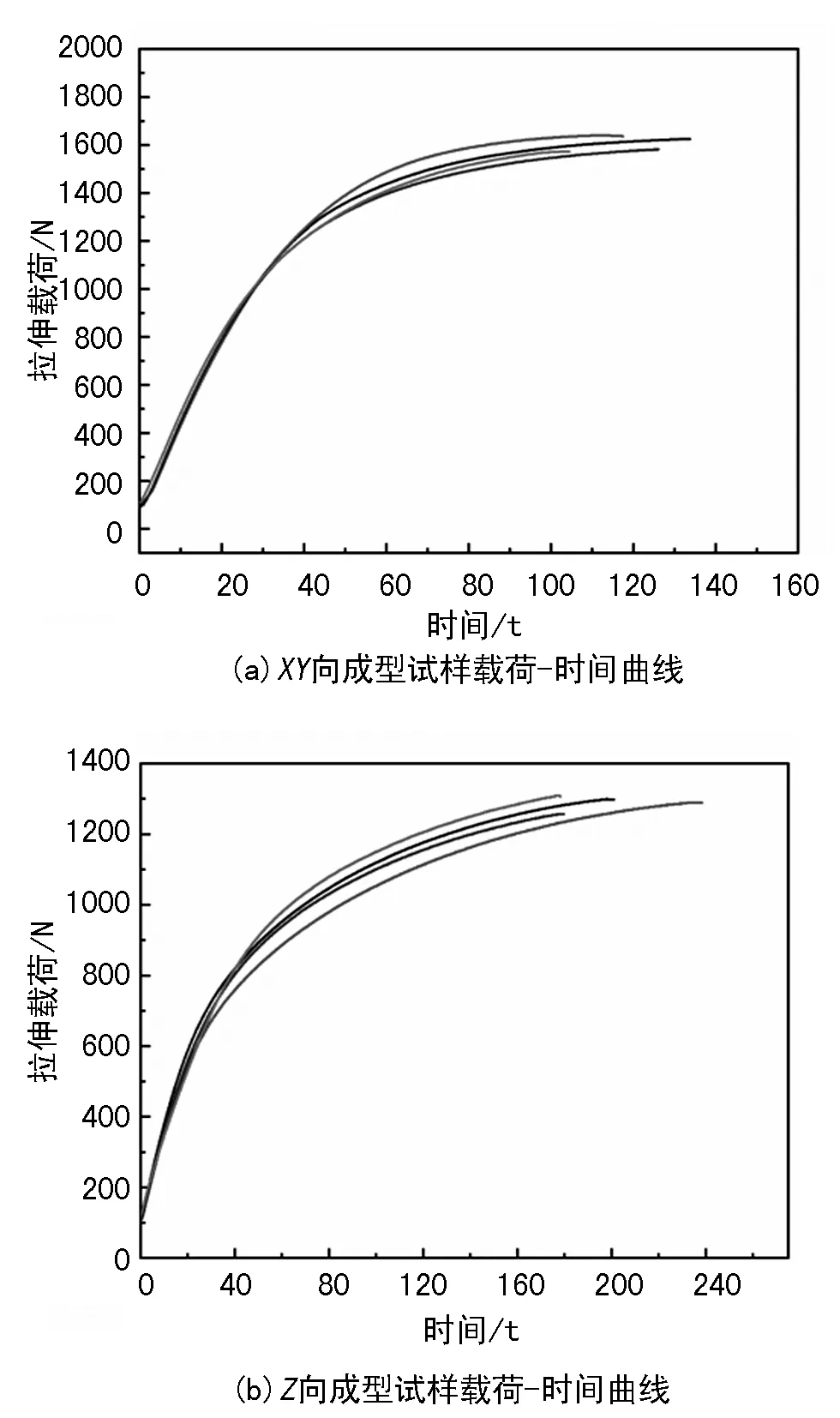

对XY向成型试样以及Z向成型试样进行多次重复拉伸试验,得到拉伸载荷与时间关系曲线,如图12所示。

由图12可知,拉伸试样经过弹性变形阶段,未出现屈服阶段,进入塑性变形阶段,当达到最大应力点时直接断裂,XY向成型试样有较长的塑性变形阶段,Z向成型试样的塑性变形阶段很短,且XY向成型试样断裂需要的拉伸载荷高于Z向拉伸载荷,将得到的拉伸载荷带入式(6)计算得到不同成型方向抗拉强度,如表7所列。

图12 试样拉伸载荷-时间曲线图

表7 拉伸试样性能

由表7可知,对不同成型方向的试样进行多次拉伸得到其抗拉强度,并对其求平均值,得到试样的抗拉强度:XY方向试样平均拉伸强度为26.64 MPa、Z方向试样平均拉伸强度为21.8 MPa,可以看出试样沿XY方向成型的拉伸性能优于沿Z方向成型的拉伸性能。

4 结 论

文中主要利用增材制造技术对螺杆转子模型和试样进行快速成型,并对试样的致密度、成型精度、表面粗糙度、拉伸性能进行检测,得到以下结论。

(1) 基于增材制造技术对螺杆转子进行加工,不仅实现快速成型,而且在成型过程中避免原料浪费,从而降低制造成本。

(2) 利用排水法对成型试样进行零件致密度检测,多次测量试样致密度平均值为93.05 %,具有较高致密度。

(3) 对试样的尺寸精度和表面粗糙度进行检测。对试样长、宽、高进行尺寸误差计算,其误差分别为0.2%、0.16%、0.4%,成型尺寸精度较高;对XY向与Z向试样粗糙度进行多次测量,平均值分为6.091 2 μm、6.827 8 μm,表面粗糙度较大,需要进一步进行处理。

(4) 在拉伸试验中,由拉伸载荷与时间曲线关系图,得到XY方向成型试样拉断试样所需载荷大于Z方向试样载荷,且XY方向成型试样的塑性变形阶段较长;试样沿XY方向成型抗拉强度高于沿Z方向成型的抗拉强度。