大湖坪水库大坝自密实堆石混凝土施工工艺探讨

马 帅

(广东水电二局股份有限公司,广东 广州 511340)

1 工程概况

选择大湖坪水库作为此次实例应用的研究对象。大湖坪水库位于安化县东坪镇大湖村境内的资水支流槎溪上,主坝坝址距离安化县城25.0 km,安化县有G55高速、G207国道、S308省道经过,从安化县城有水泥道路经过主坝右岸、引水坝右岸等,对外交通较方便[1]。

主坝位置预设采用本文设计的方式进行堆石混凝土浇筑施工,主坝结构主要由溢流段与左、右岸非溢流坝段组成,坝轴线在平面上布置成折线型,坝轴线总长度233.0 m。坝顶宽7.0 m,坝顶高程311.8 m,坝基建基面高程250.0 m,最大设计坝高62.3 m。泄洪建筑物选用带闸门控制的开放性结构控制,溢流孔口尺寸采用1孔7.0 m×4.0 m。引水坝从左至右布置冲砂闸段、带底格栏栅及过水廊道的溢流坝与引水闸段。为方便施工期冲砂孔兼做导流孔,在溢流坝至冲砂孔之间设置一条横缝,共将坝体分为2部分。引水隧洞从引水坝引水至主坝高家山冲沟,衬砌后断面尺寸为1.6 m×2.0 m。

工程所在区域属亚热带季风湿润气候,年内气温变幅大,历年最大风速15.7 m/s。降雨的年际与季节变化都很大,多年平均降雨量1692.0 mm,多年平均蒸发量为1117.6 mm。施工用电为供电设施工程供应,临时接线点距离坝址约4.5 km,业主根据施工图提供的施工用地。

根据工程施工需求,对施工场地进行全面规划部署。在此基础上,进行大湖坪水库大坝自密实堆石混凝土施工工艺的设计。

2 密实堆石混凝土施工工艺设计

2.1 主要工程量与施工布置

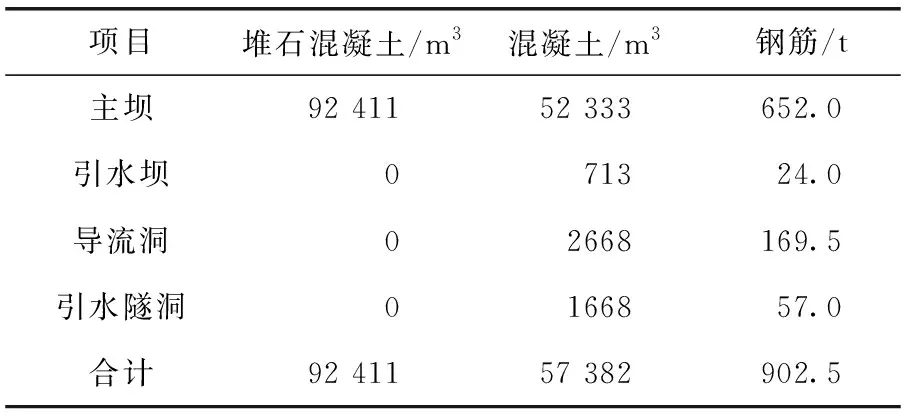

根据工程项目的特点,设计本工程混凝土量总共150 621 m3(含堆石混凝土),混凝土工程项目及主要工程分布见表1。

表1 混凝土工程主要部位工程量

完成对混凝土量的设计后,设计本工程混凝土水平运输采用6台10 m3混凝土罐车运输,自密实混凝土垂直运输采用HBT-60混凝土泵,常态混凝土垂直入仓采用HBT-60混凝土泵、HBT-30混凝土泵并辅以2台PC220长臂挖掘机(臂长18 m)及QTP-315型塔吊。本工程堆石混凝土中块石运输采用15台15 t自卸汽车以及QTP-315型塔吊运输。混凝土施工机械性能见表2。

表2 混凝土施工机械性能

根据混凝土施工道路根据本工程的结构特点,结合永久上坝公路,在场内布置9条临时施工道路。

1#~8#坝段基础常态混凝土采用PC220挖掘机或HBT-60混凝土泵入仓,EL251.0~EL292.8高程自密实混凝土浇筑采用修建道路至仓面。

同时,1#~8#坝段EL292.8~EL302.8高程自密实混凝土堆石采用QTP-315移动式塔吊吊运入仓,混凝土浇筑采用HBT-60混凝土泵送入仓,EL305.1~EL311.8常态混凝土采用泵送入仓或塔吊入仓。

9#~11#坝段混凝土浇筑时利用上坝公路延伸至仓面,常态混凝土采用PC220挖掘机入仓[2]。消力池常态混凝土主要采用PC220挖掘机入仓。导流洞及引水隧洞衬砌混凝土采用HBT-30混凝土泵送入仓。引水坝混凝土采用PC220挖掘机入仓。

2.2 人工轧制骨料生产

在此基础上,进行人工轧制骨料生产设计,其中砂石料生产加工流程图如图1所示[3]。

图1 砂石料生产加工流程

在骨料生产加工中进行材料的初筛分处理时,应在砂卵石料场采用筛孔尺寸为300 mm×300 mm的格筛初筛分,由PC220反铲和3.0 m3轮式装载机配合,15.0 t自卸汽车运至砂石骨料加工厂生产成品骨料[4]。粒径>300 mm的材料用于自密实混凝土块石,堆满后定期用装载机进行装车,15 t自卸汽车倒运至施工现场或块石料堆场。

半成品骨料经受料斗送入滚动筛进行筛洗,成品料分别由胶带机运至成品料堆,堆存脱水备用。

使用破碎设备对粒径不达要求的骨料进行破碎,破碎后的成品料运至成品料堆存,脱水备用。

2.3 混凝土施工缝处理

为确保堆石混凝土的施工质量,需要在施工时进行施工缝的处理,下述将从4个方面,对施工缝的处理展开分析。

其一为基岩面处理。当岩基层上存在杂物时,包括泥土、稳定性较差的岩体等,应及时采取措施对其进行清理,保持表面的清洁度[5]。如果在此过程中遇到承压水的问题,需要采取可靠的措施进行引排。在浇筑混凝土前,应在其表层上允许铺设一层厚度在2~3 cm范围内的水泥砂浆或具有富砂特点的混凝土材料,摊铺时应注意材料的水灰比值应与浇筑的混凝土材料水灰比值相适应。

其二为垂直施工缝处理。施工前考虑到位于校核水位线下部的垂直结构施工缝中可能存在插筋,因此,需要根据浇筑施工的需求,在此部位插入镀锌的铁片,保证铁片位于止水面以上后,对施工缝进行凿毛处理。

其三为一般水平施工缝的处理。针对此部分结构的施工缝,可直接采用凿毛处理与清洗处理的方式进行清洗。或按照上述步骤,在其表层上允许铺设一层厚度在2~3 cm范围内的水泥砂浆,区别于上述处理方式的是,铺设材料等级应高于浇筑等级,以此种方式,保证新旧混凝土材料的融合。

其四为自密实混凝土施工缝处理。当浇筑中存在中断行为时,应根据工程施工需求,配置与浇筑材料相同性能的砂浆,将配置的材料浇筑在已经发生固结的混凝土表面,并辅助使用灌浆的方式对结构内部空隙进行修补与填充。

2.4 自密实混凝浇筑与养护

本工程高自密实性能混凝土采用HTB-60型地泵泵送浇筑,在进行浇筑施工前,应进行浇筑部位结构模板、预埋件位置(水平与垂直高度)、支架结构、浇筑材料尺寸的检查与校正。确保对所有结构位置检查无误后,再进行结构浇筑,对于施工中对混凝土表面与外观要求较高的部位,可在浇筑施工时,在浇筑模板的外侧采用辅助敲击的方式,避免完成浇筑后外表面存在气泡。

对于施工现场入仓的混凝土材料应当对其进行严格的质量控制,开仓前进行材料质量检测,满足性能要求后方可入仓。为了提供泵送混凝土的便捷化入仓方式,考虑在仓面上布置一台浇筑半径为20.0 m的混凝土布料机,保证每个浇筑点之间的间距>4.0 m,以此种方式,保证浇筑后结构具有较高的密实度。浇筑施工时,保证浇筑顺序为单向顺序,浇筑顺序见图2。

图2 自密实混凝土浇筑顺序示意图(单位:m)

按照标准,在每一仓的浇筑面预留棱角石块,确保预留的石块高于浇筑混凝土顶面5~15 cm,通过此种方式,可以实现在减少凿毛工作量的同时可加强层面结合。考虑到施工中自卸汽车入仓需要,应在堆石时预留车道。

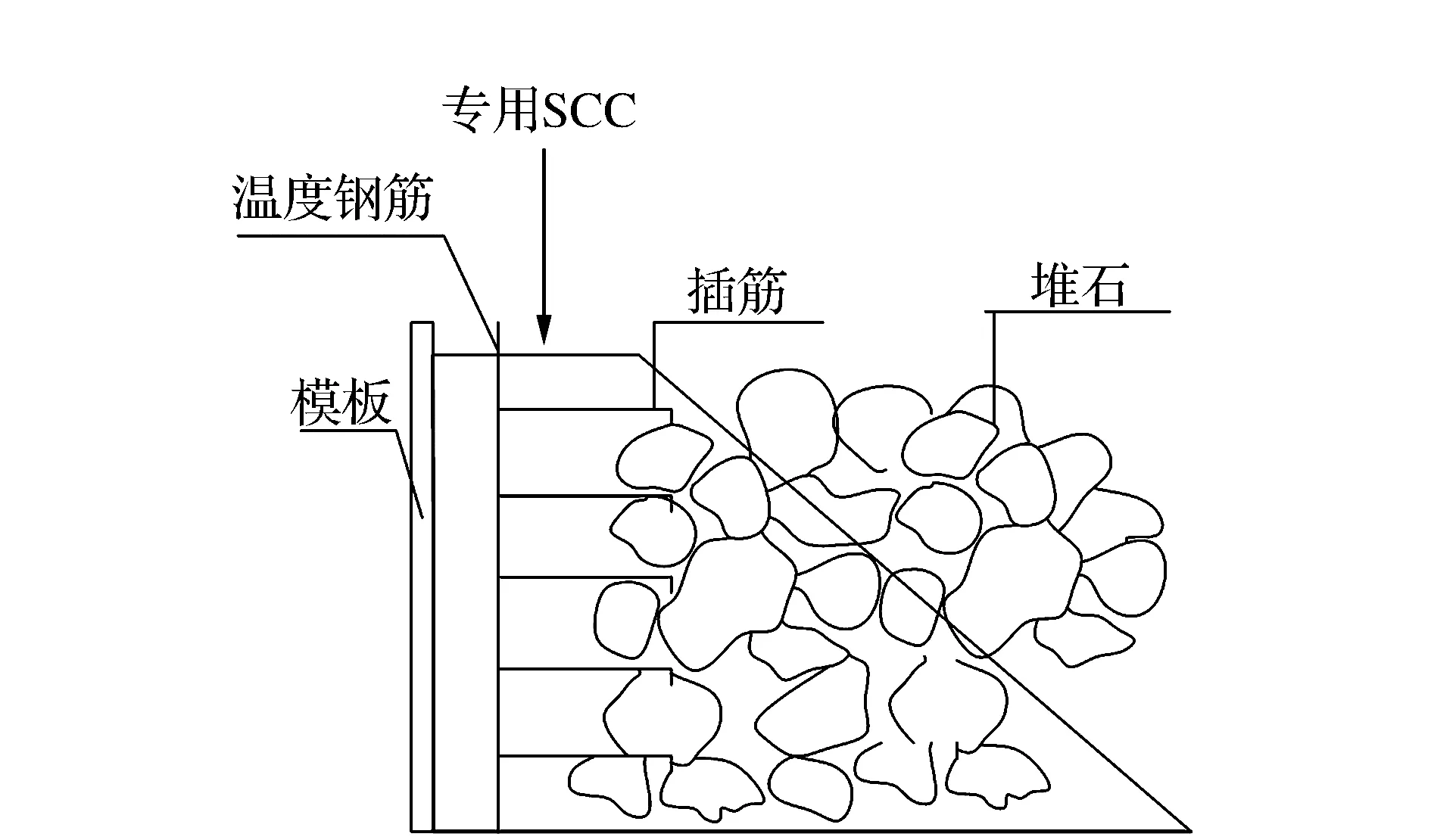

对于施工中的土坝,可按照一体化浇筑的施工方式,节省模板支撑工作量。当进行仓内堆石处理时,应在模板结构与堆石之间预留一个防渗层,设计方式如图3所示。

图3 模板结构与堆石之间的防渗层结构

仓面浇筑完成后,需要对混凝土进行养护处理,养护时应注意避免浇筑结构在阳光下暴晒。完成浇筑后将混凝土结构在室温下放置6~18 h,然后对结构面进行洒水养护。若因夏季太阳暴晒,混凝土表面水分损失较快,需缩短此时间[6]。具体养护时间按监理要求执行,在此期间内,应保证结构面处于湿润状态。待高自密实性能混凝土达到5.0 MPa以上时,即可进行下层浇筑。

3 试验分析

完成上述研究后,为证明本文设计的密实堆石混凝土施工工艺在实际应用中具有较强的可操作性,按照本文设计的方法,进行混凝土项目主要工程量设计与施工布置、人工轧制骨料生产、混凝土施工缝处理、自密实混凝浇筑与养护。在施工作业面随机选择10个测点,进行竣工成果透水率的检测。检测时参照钻孔压水试验实施,获取实验结果参数,计算测点透水率,计算公式(1)如下:

q=Q/(p·L)

(1)

式中:q为自密实混凝土测点透水率,Lu;Q为每分钟注水量,L/min;p为作用于试验段内的压力值,MPa;L为试验段长度,m。按照上述公式,对测点透水率进行计算,计算结果如下表3所示。

表3 自密实堆石混凝土施工段透水率 Lu

从上述试验结果可知,10个测点的透水率平均值为0.100Lu,满足工程质量需求。由此可以得出实验结论:按照本文设计的施工工艺进行大湖坪水库大坝自密实堆石混凝土施工,可以提高施工段混凝土密实度,避免结构出现渗水、漏水等问题。

4 结 论

本文从混凝土项目主要工程量设计与施工布置、人工轧制骨料生产、混凝土施工缝处理、自密实混凝浇筑与养护四个方面,开展了对大湖坪水库大坝自密实堆石混凝土施工工艺的设计研究。完成相关设计后进行实验分析,结果证明10个测点的透水率平均值为0.100 Lu,满足工程质量需求。由此可以证明,设计方法可以在应用中可以提高施工段混凝土密实度,避免结构出现渗水、漏水等问题,在提高自密实堆石混凝土施工质量方面具有一定应用价值。