水电站调速器改造对策分析

刘桂波

(永丰县水资源保护和综合利用中心,江西 吉安 331500)

1 存在的主要问题

该电站原调速器采用DKT-100-2.0型交流伺服电机带反馈钢带控制式全可编程单调节调速器。一些电气的重要元件使用时间过长,而且无法采购到备件,出现故障率极高,具体表现为:

(1)主配阀芯有着频繁卡塞,磨损严重的问题,机组不能跟踪负荷指令,机组压油装置异常造成电机磨损,无法保证系统正常运转,存在安全隐患。

(2)机器设备自动化水平较低,技术复杂性强,操控难度大,轮值操作人员工作强度大。

(3)当线路甩负荷时,影响孤网系统的安全稳定性[1-4]。

1.1 硬件部分问题

(1)主配压阀。因为各个零件安装技术不标准,并且存在透平油不纯的现象,导致设备磨损程度较为严重,漏油量异常,油压下降速度过快,导致油压系统油泵反复启动停止等安全问题发生,更严重的会造成设备的密封件提前报废,运转状态异常等现象。

(2)可编程逻辑控制器。调速系统具有3套可编程逻辑控制器(ProgrammableLogicController,PLC),A套和B套均选用施耐德PLC,C套则选用西门子PLC,显示屏原产于日本先进的光洋触摸屏。因为使用PLC系统版本过低,而且A、B两套和C套的品牌不一样,在现场操作中容易发生通信维护障碍、程序操作失败等问题,一般会造成触摸屏无响应,发生更严重的状况是因触摸屏无响应造成桨叶主配抽动。

(3)控制回路。控制回路是机组获取操作指令的主要路径,发挥着不可替代的作用,其运行的稳定性是整体机组正常工作的保障。优化前控制回路如下:

①调速器的导叶和桨叶全部使用数字阀调控。利用比例阀控制板把PLC控制信号加强,然后传输给机柜的数字阀,进而完成对导叶和桨叶的调控。

②PLC只有一个开关量操控传输DO模块,也只有一个模拟量操控传输AO模块,换言之最大传输16个开关量信号以及4个模拟量信号。在调速器测试过程中,将传感器信号串接或者并接,避免因接线故障造成机器损坏。

③各种控制信号通过调速器远程控制进行闭锁,基于接收调速器信号的监控系统远程操控完成闭锁的方法。

④调速器各种紧急指令是通过监控系统发出,再由调速器电柜端子传送到调速器机柜急停电磁阀[5]。

1.2 软件部分问题

(1)导叶、桨叶测量功能。调速系统利用3个导叶/桨叶开度传感器相互独立的发送给A、B、C套PLC,接下来利用三者的通信查找导叶/桨叶开度的异常问题。一旦A、B、C三套PLC之间无法正常通信,就不能精准判断导叶/桨叶开度的问题所在。

(2)频率测量功能调速系统。利用3个齿盘测频信号相互独立的传递到A、B、C套PLC,并且残压测频信号是源于一台机端PT。如果机端1YH发生二次空开关跳闸或者出现其他问题,会导致残压测频信号突然消失。

(3)甩负荷判断功能。调速系统根据出口开关合闸信号是否存在鉴别机组甩负荷。如果信号抖动,调速系统很容易鉴别为甩负荷,导致机组甩负荷或发生溜负荷现象。

(4)停机控制程序。目前的停机程序设定调速器在获取到停机指令后,必须保持每100 ms 减少2%导叶开度给定速度关闭导叶。所以调速器使导叶慢慢开启至空载开度(随水头变化,约14%)到达完全关闭状态所用时间不超过1s,由空载开度到达完全关闭状态所用时间5s左右。但是由于关闭速度太快,容易发生转轮室真空度过大的现象,导致机组抬机量增加,甚至造成机器损坏的严重后果。

2 改造措施

2.1 调速器系统智能化高效化

(1)采用微机控制器。调速器电气系统的所有功能由施耐德可编程控制器M340构成的调节器提供。重要的硬件由施耐德电气利用奥地利贝加莱X20可编程计算机制定的高性能、高可用性的新一代PLC。充分落实了“灵活设备控制”的理念,此程序能够满足用户的功能诉求,方便用户理解,快速进行操作。可以实施调速系统高速计量功能,运动控制系统等重要控制方案完成调速器电气控制系统的指令,进而使设备性能到达最优。在性能上,ModiconM340可编程控制器具有双核处理器,内核1主要处理管理系统工作,同时还可以辅助应用代码的运行。内核2主要执行通信工作,通过应用间通信促进任务完成,提高任务完成效率。

(2)引入人机界面。调速器人机对话装置选取高清彩色液晶显示屏,该系统具有各种先进模式。可显示清晰的试验图像,便于电站工作人员利用触摸屏监控试验流程,无需使用外接试验装置,遵照说明手册,操作员能够正确规范的使用调速器,还可以节约时间成本。不仅如此,该调速器能够利用故障录波装置和事故追忆系统,为工程专家检索机组的所需资料,排查问题原因。选用PLC本体测频测量,保障了测频结果的科学性。选用TFT工业级人机界面,有利于人机界面更加稳定、灵活,便于协同操作以及后期保养。

(3)控制回路。根据控制回路的实际情况开展改进工作,进一步保障功能的稳定性,避免发生设备误操作,实际操作方法如下:①调速器的导叶和叶片全部通过比例阀操控。根据PLC输出的模拟量控制信号AO完成操作,方便简洁,使操作系统更加科学、真实。②利用PLC开关量输出DO模块由16个开关量扩展到32个开关量,不仅如此,模拟量输出AO模块由1个模块扩展到4个模块,同一时间最多输出16个模拟量控制信号。最大程度扩展了输出回路。③改进各个程序控制信号的闭锁方式,风叶关闭顺序,调速器电柜“远方”手柄和接收信号的监控系统都可以进行闭锁,提高了调速器的稳定性。④各种紧急指令通过监控系统发出经过调速器电柜急停阀动作继电器接点,最后完成机柜急停电磁阀的指令,当需要进行紧急停阀时,继电器接点方能够利用监控系统复归令的控制回路,这时才可以进行复归。

2.2 线路甩负荷时孤网运行

电力系统电源根据能源的不同主要分为水力发电、火力发电、核能发电。三者分担发电工作,为充足供电提供保障。联网运行是发电机组与电网连接,并向电网输送功率,每个发电厂的工作是由系统根据实际情况分配,不仅如此,系统中心调度是按照不同厂区的综合能力,负荷标准,统一规划运行方案,以实现电网正常运行。电网容量不断扩大,频率越来越稳定,机组通常承担基荷,没有特殊情况不使用调速器。

调速器选用适应式模糊变参数的并联PID控制结构,即根据频率变化的实际情况不断调控PID控制参数,以保障调控的实时性和可靠性,并且落实相关辅助措施,切实保障调速系统正常运转。

通过以下途径实现:完善控制器结构系统;更改参数,减少波动时的调整时间;自动检测孤网情况,优化调速器PID调节算法,在调速器控制软件中增加孤网运行识别算法,并根据不同状态实现PID参数变化,实现PID的快速精准响应[6-9]。

3 改造后调速器主要技术指标分析

3.1 主要技术指标

转速死区ix≤0.04%;静态特性曲线线性误差<5%;自动空载三分钟转速摆动相对值≤0.25%;接力器不动时间Tq<0.3 s;平均故障间隔时间≥8000 h。

3.2 电气部分主要技术参数

频率允许变化的区间FG:45~55 Hz;功率允许变化的区间PG:0~100%;态转差系数bp:0~10%;人工失灵区E:0~±2 Hz;机频、网频信号电压:AC0.3~110.0 V;交流电源:AC200 V;直流电源:DC220 V或DC110 V。

3.3 改造效果分析

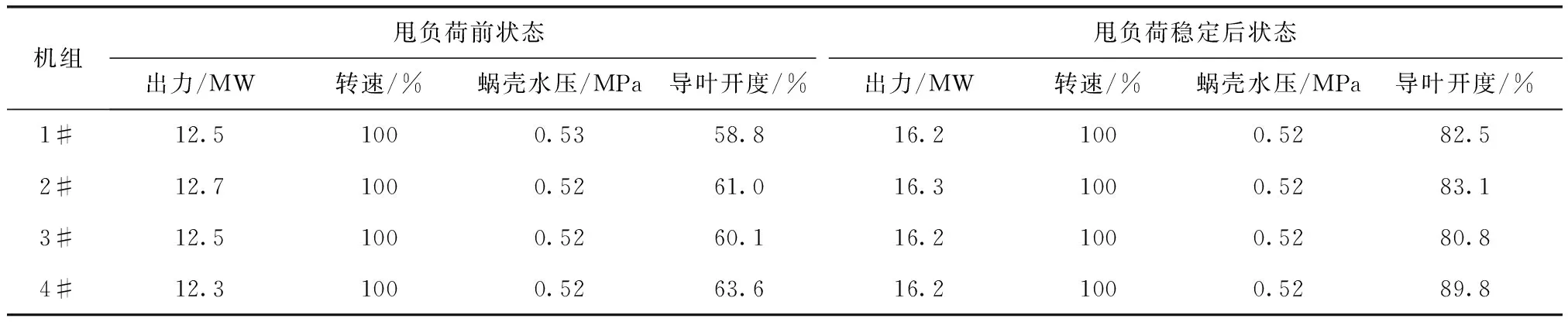

2015年8月完成对该电站的全部改造,经过3个 月的试运行后顺利验收。调速器优化升级后,操作控制简单,提高了机器设备自动化,降低故障率,消除了原有调速器的弊端,优化了孤网的性能,优化升级符合预期。改造效果见表1。

表1 改造前后效果

4 结 语

水轮机调速器是保障水电站正常工作的关键设备。调速器的安全运转为电网正常供电提供有效保障。因此,践行设备的科技创新,持续推动机器优化升级是科学规划电网布局,保障电网安全的必由之路。对电站调速器开展改造实践,消除了原有调速器的弊端,优化了孤网的性能,运转效率显著提高。