某含能黏结剂PBX炸药烤燃特性的数值模拟与实验研究

邓 海,李 刚,任新联,梁争峰,李吉祯,张亚俊

(西安近代化学研究所, 西安 710065)

1 引言

含能黏结剂体系炸药具备能量密度高、抗过载能强、力学性能好等特点,有着广泛的应用需求。但由于弹药在生产、运输、贮存、使用等全寿命周期内时常会经历意外热刺激,其内部装填的炸药在热环境下会发生自催化的热分解反应,而含能黏结剂又具有受热易分解的特点,随之带来了装药的热安全性问题,影响了含能黏结剂体系炸药在未来复杂战场环境中的工程应用。针对热刺激的不敏感弹药设计,已经成为当前弹药设计的重要需求,研究人员一直致力于通过理论分析、实验测量、仿真计算对炸药装药的热反应过程进行相关的研究。

20世纪三四十年代,N.N.Semenov与D.A.Frank-Kamenetskii就开始对热爆炸理论进行研究,提出了通过对热图进行数学分析,采用单步反应动力学模型去描述炸药的热分解反应,计算均温系统中炸药的临界温度和爆炸延滞期。但由于炸药热分解的理论计算受求解方法的限制,对不规则结构、非线性加热条件下的装药不能求解,在工程实际应用中难以推广。随着计算机与实验技术的发展,烤燃实验与数值计算已经成为炸药热分析的重要手段。Wen-feng Li等建立了AP/HTPB复合推进剂的三维非稳态热传导模型,对不同升温速率工况进行了数值计算,并与实验结果进行对比,得出升温速率增加,延滞时间减少,点火温度升高。Krawietz等应用烧瓶进行了RDX和RDX与TNT的混合炸药在非限制条件下的慢烤实验,测量得到了熔铸和浇注两种炸药的升温曲线和自热温度,发现两种炸药慢烤时都有明显的自加热过程。Erdogan Aydemir等研制了一个针对普通弹药的慢烤实验装置,对装有PBXN-110的带壳装药进行了慢烤实验,测得了炸药内部不同位置的温度变化,获得了点火时间、点火温度、点火位置,并通过TGA测试获得了炸药的动力学参数。Daniel O.Asante采用CFD仿真软件对装有TNT炸药的M107榴弹进行了快烤、慢烤的数值模拟,得到了其熔化时间、熔化区域、内部压力随反应速率呈指数增加等结果。以上研究主要通过实验与数值仿真获得含能材料热分解的升温曲线、点火温度与点火时间等响应特点,对于含能黏结剂PBX炸药的传热及响应特点还需做进一步探究。

本文通过慢烤实验获得某含能黏结剂PBX炸药的热反应特点,并通过FLUENT软件嵌入UDF自定函数对装药进行了不同升温速率条件下的数值模拟,与实验结果进行对比分析,获得了装药的点火时间、点火温度及点火位置等响应特性,能为不敏感战斗部设计提供理论的参考。

2 烤燃的理论模型

装药受热后,外部环境的热量以热传导的形式通过壳体传递到炸药内部,当发生自热分解反应后,炸药的化学能转化为热能,热量不断积累,炸药温度逐渐升高,促使自热分解速率增加,放出更多的热量,最终导致炸药点火。计算时首先对慢烤过程进行了合理的简化和假设:

1) 含能黏结剂PBX炸药均匀、各向同性、密度相等,忽略空气域与炸药交界面的影响;

2) 密度、比热容、导热系数及化学反应动力学参数等物理性质不随温度的升高而改变;

3) 炸药的自热分解速率遵循阿伦尼乌斯定律。

本文所研究的含能黏结剂PBX炸药,主要由HMX、含能黏结剂和铝粉组成(50/20/30),其热传导、热积累、热生成之间的动态关系采用动力学模型进行描述,两种组分各自进行热分解,两者放热量的总和为炸药的总反应放热。

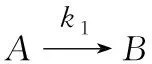

HMX热分解为连续反应过程,表示为:

反应历程可用以下化学反应进行描述:

(1)

式中:为质量反应速率,为指前因子,反应的活化能;为质量浓度;为普适气体常数;

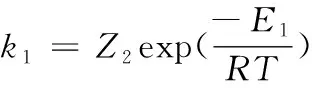

反应速率方程可表示为:

(2)

式中:为反应速率常数

(3)

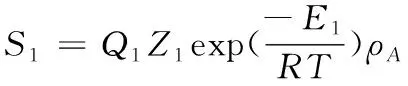

反应生成的热量可表示为:

(4)

式中:为反应热。

因此,HMX热分解过程中单位时间内生成的热量为:

(HMX )=

(5)

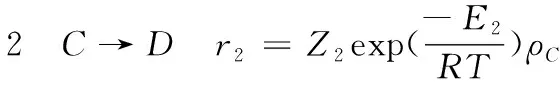

含能黏结剂的热分解反应如下:

(6)

PBX炸药装药烤燃过程的能量守恒方程为:

(7)

式中,为炸药的热分解反应源项。含能黏结剂PBX炸药热分解过程中单位时间内生成的总热量为:

(PBX)=+

(8)

3 计算模型设置

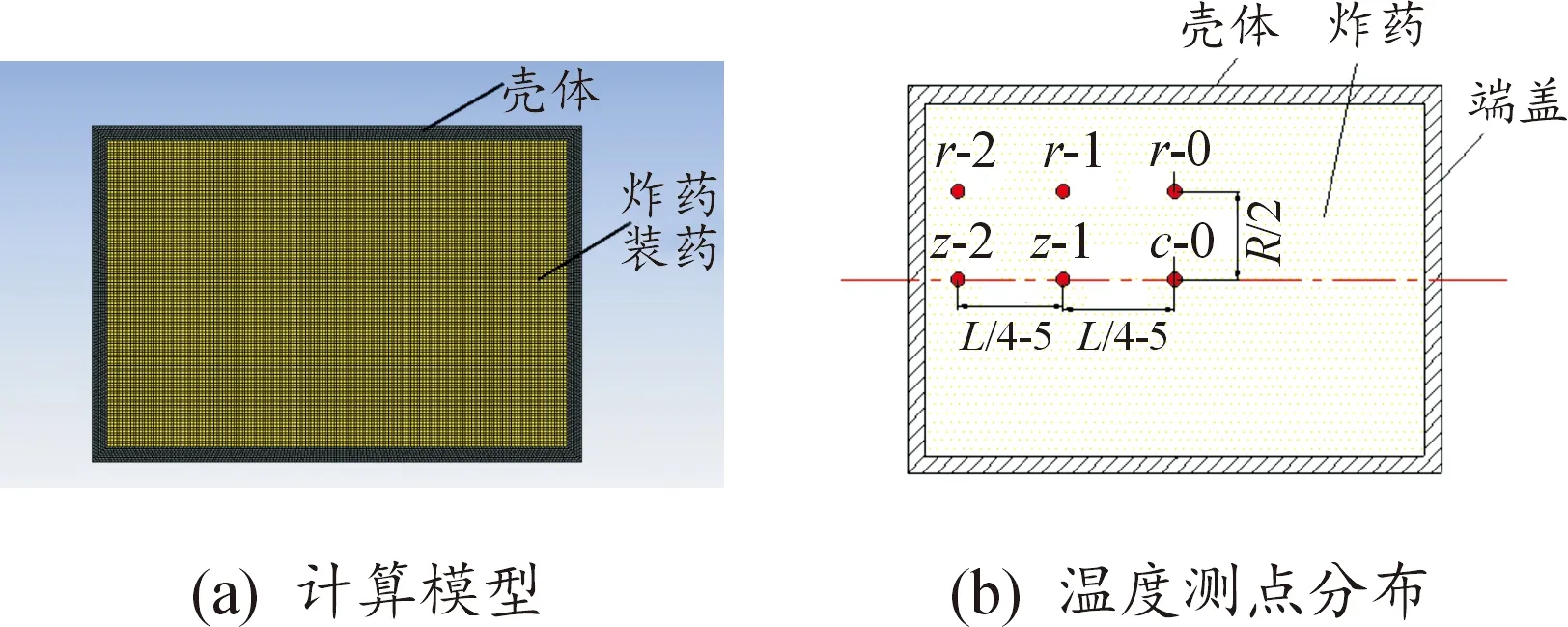

为了进行计算结果与实验结果的对比分析,以及对计算模型的优化,设计了烤燃实验弹进行慢速烤燃实验,装药尺寸为100 mm×150 mm,壳体厚度为7 mm,材料为45#钢,装填含能黏结剂PBX炸药。由于实验弹为中心对称结构,根据PBX炸药装药烤燃实验弹,本文采用二维对称模型进行计算,用ICEM软件按实验弹实际尺寸进行建模。

模型中主要考虑炸药、壳体,其中壳体外壁为加热边界,以替代外部加热器的作用,升温速率分别为3.3 k/h、6 k/h、9 k/h、30 k/h,在装药的不同位置设置6个观测点,对温度的变化进行观察,计算模型如图1(a)所示,测点分布如图1(b)所示。炸药烤燃过程涉及的能量变化,主要是外部环境的热量以热传导的形式通过炸药外部的壳体传递到炸药内部,炸药受热后各组分分别进行自热分解反应。计算时含能黏结剂PBX炸药各组分其热分解反应动力学参数采用参考文献中的参数。

图1 计算模型与测点分布示意图Fig.1 Calculation model and distribution of measuring points

4 结果与讨论

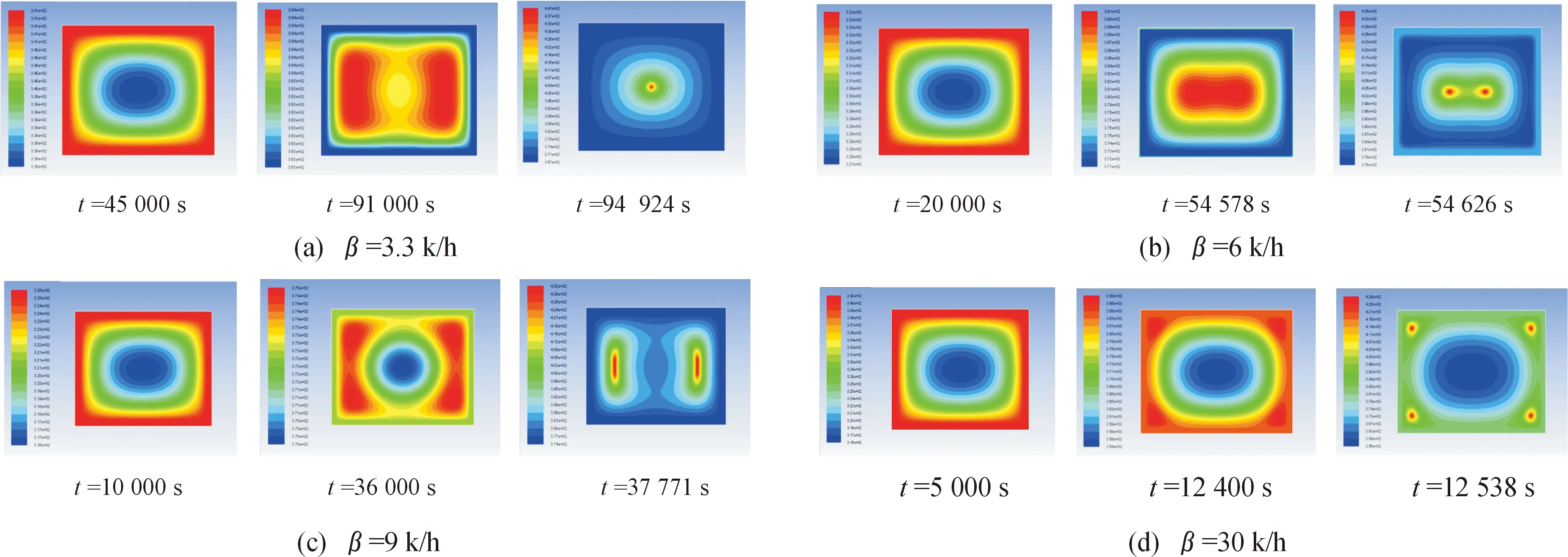

不同升温速率对应不同时刻的温度分布云图如图2所示,可以得到以不同升温速率加热过程中,装药内部都存在较为明显的温度梯度,慢速加热的前一阶段,装药的升温类似于固态物质的热传导,温度从壳体向装药内部传递,装药中心温度低,边缘温度高,如图2(a)-1、图2(b)-1、图2(c)-1、图2(d)-1所示;到慢速加热的后期,随着装药温度逐渐升高,装药局部发生开始发生明显的自热反应,在局部区域出现高温聚集现象,如图2(a)-2、图2(b)-2、图2(c)-2、图2(d)-2所示,由于此时温度还未达到装药的反应温度,自热反应的热量向周围传递,高温区域的位置出现移动变化。随着时间的推移,内部温度逐渐升高,装药的自热反应速率不断加快,放出更多的热量,放出的热量不能及时向周围扩散,进一步加剧了高温区域的自热反应速率,从而引起了更为恶化的热积累,最终致使装药自热反应速率呈指数式增长,高温区域的温度达到点火条件,装药点火后发生烤燃响应。

从不同升温速率装药点火时刻的温度分布云图可以看出,不同升温速率下装药的点火位置发生了明显的变化,升温速率为3.3k/h时,装药的点火位置在装药的中心,如图2(a)-3所示;升温速率为6 k/h时,装药的点火位置在轴线上靠近中心不远的2个位置,如图2(b)-3所示;升温速率为9 k/h时,装药的点火位置在轴线上离中心较远的两个位置,点火区域成竖直的扁球形,如图2(c)-3所示;升温速率为30 k/h时,装药的点火位置在4个端角处,如图2(d)-3所示;随着升温速率的增加,点火位置从中心的一点,变为在轴线上逐渐远离中心向两端的两点,再到逐渐远离轴线向两边移动到4个端角处的四点。

图2 不同升温速率对应不同时刻的温度分布云图Fig.2 Cloud diagram of temperature distribution at different times

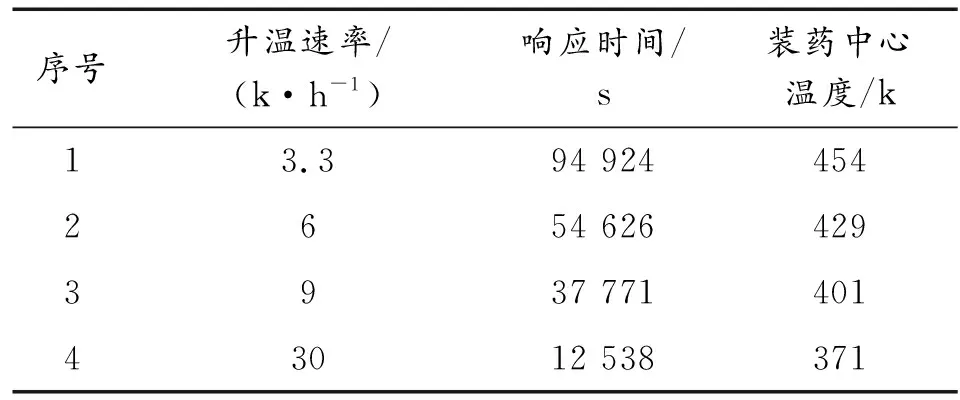

不同升温速率加热时,对应的响应温度与响应时间如表1所示,可以发现不同升温速率加热时,装药的响应时间和装药中心的温度呈现相应的特征,升温速率为3.3 k/h时,响应时间约为94 924 s,装药中心温度约为454 k;6 k/h时,响应时间约为54 626 s,装药中心温度约为429 k;9 k/h时,响应时间约为37 771 s,装药中心温度约为401 k;30 k/h时,响应时间约为12 538 s,装药中心温度约为371 k。随着升温速率的增加,装药发生反应的响应时间大幅缩短,装药中心温度呈现快速减小的趋势。

表1 不同升温速率时装药的响应温度与响应时间Table 1 Response temperature and response time of charges with different heating rates

不同升温速率加热对应装药轴向不同位置的温度变化如图3所示,可以得出随着升温速率的增加,装药内部的温度梯度逐渐增大。在稳定加热阶段,升温速率为3.3 k/h时,装药中心测点c-0与轴向边缘测点z-2的最大温度差为2 k;升温速率为6 k/h时,两点的最大温度差为5 k;升温速率为3.3 k/h时,两测点的最大温度差为7 k;升温速率为30 k/h时,两测点的最大温度差为15 k。

图3 不同升温速率装药轴向不同位置的升温曲线Fig.3 Temperature rise curves at different axial positions of charge at different heating rates

升温速率为3.3 k/h和6 k/h时,从装药中心测点的升温曲线能明显看出自加热反应的过程,到加热后期,高温区温度升高速率逐渐加快,中心点的温度超越边缘位置的温度;升温速率为30 k/h时,到反应时刻,装药中心位置温度曲线直接发生跃升,发生反应前期,升温曲线无逐渐加快的过程。这是由于升温速率的增加,装药的点火高温区域从中心位置逐渐向装药边缘移动,升温速率为3.3 k/h和6 k/h时,装药的高温区域在装药中心附近,升温速率为30 k/h,装药的点火高温区域在远离中心位置,在装药的边缘处。

5 实验

为了验证上节中数值计算的正确性,对装药尺寸为,壳体厚度为7 mm,材料为45#钢,装填含能黏结剂PBX炸药的烤燃弹进行了慢烤实验,升温速率先以3 k/min加热到355 k,再以9 k/h的升温速率加热至点火反应,测量了装药中心、装药径向2处以及壳体的温度,并通过实验获得的壳体温度数据,拟合得带温度边界条件,进行了数值模拟,通过实验获得装药中心、装药径向2处温度与计算获得的温度数据进行了对比,验证了数值计算的正确性。实验弹及实验布置如图4所示。

图4 实验样弹和实验布置现场图Fig.4 Experimental sample bomb and experimental layout

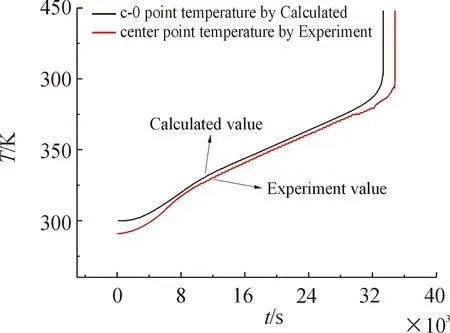

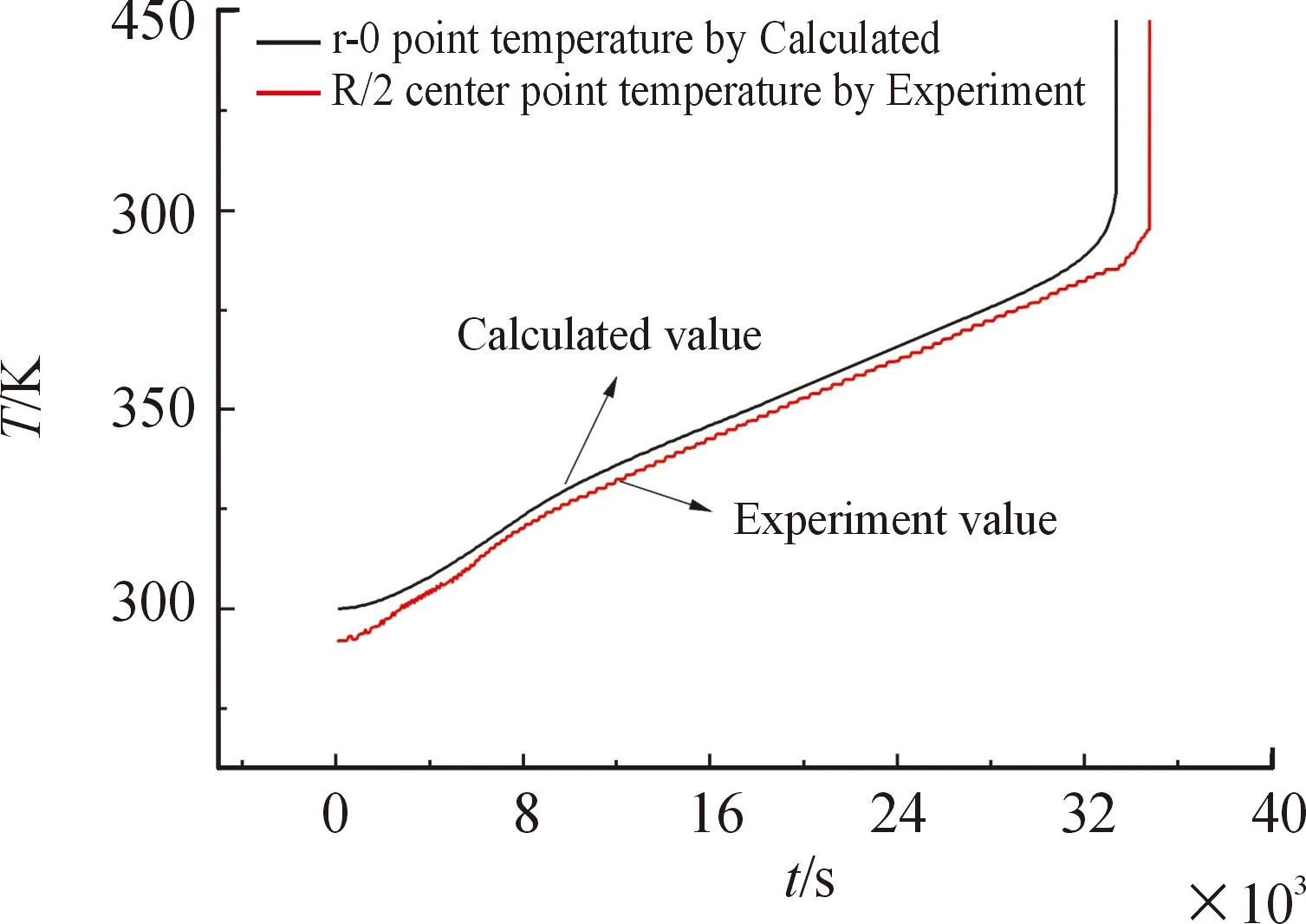

炸药装药中心位置和径向/2处的温度随时间变化的实验和计算曲线如图5、图6所示。

图5 中心位置温度的实验值与计算值曲线Fig.5 Comparison between experimental and calculated values of temperature at the center

图6 径向R/2处温度的实验值与计算值曲线Fig.6 Comparison between experimental value and calculated value of temperature at radial R/2

从图中可以看出,炸药装药内部2个位置处的计算和实验温度上升趋势仍基本保持一致,实验获得的温度数据比计算得到的温度稍小,这可能是由于实验时,烤箱存在散热,设定好的升温速率,控制箱反馈过程存在一定的误差,且升温过程中装药与壳体界面存在一些间隙,有一定界面热阻效应。在前期快速加热阶段,温度上升的趋势存在差异,这是由于计算时,装药的升温边界条件是根据实验获得的壳体升温数据进行了多段的线性拟合,存在一定的误差。到稳定的加热阶段,从两个位置温度曲线对比,可以发现升温趋势几乎一样,都以相同的升温速率进行缓慢升高,计算值与试验值误差约为2.5 k。

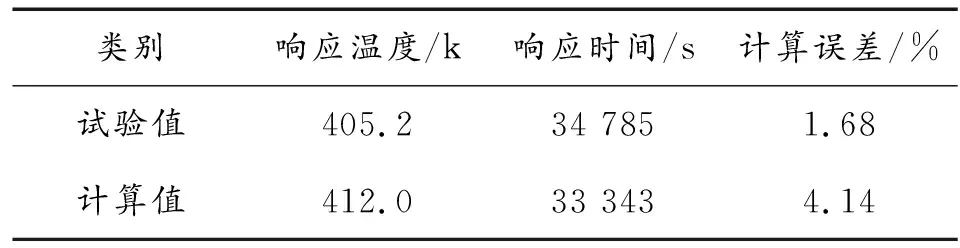

实验获得装药响应时刻,装药中心位置的温度为405.2 k,装药径向/2位置的温度为405.37 k,响应时间为34 785 s;数值计算获得装药响应时刻,装药中心位置的温度为412 k,装药径向/2位置的温度为414.1 k,响应时间为33 343 s;响应温度的计算误差为6.8 k,误差率为1.68%,响应时间的计算误差为1 442 s,误差率为4.14%。响应时间与响应温度试验值与计算值对比结果如表2所示。

表2 响应时间与响应温度试验与计算值Table 2 Comparison of test and calculated values

6 结论

本文结合多点测温烤燃实验和数值模拟方法,进行了不同升温速率条件下含能黏结剂PBX炸药装药慢速烤燃过程的数值模拟,测量了炸药内部多个位置处的温度随时间变化情况,分析了升温速率对含能黏结剂PBX炸药装药烤燃特性的影响,得出如下结论:

1) 含能黏结剂PBX炸药装药慢速烤燃过程,随着升温速率的增加,装药内部的温度梯度逐渐增大,装药响应时的点火位置发生明显的变化;点火位置随升温速率增加,从中心点变为在轴线上逐渐远离中心的两点,再到逐渐远离轴线向两边移动到4个端角处的四点。

2) 含能黏结剂PBX炸药装药慢速烤燃过程,随着升温速率的增加,装药发生反应的响应时间大幅缩短,装药的中心温度呈现大幅减小的趋势。

3) 该含能黏结剂PBX炸药装药慢速烤燃响应时,装药中心位置的温度为405.2 k,响应时间为34 785 s。