不同干燥工艺对燕窝品质特性的影响

付龙威,连建梅,叶淑贤,范群艳

(厦门市燕之屋丝浓食品有限公司,燕之屋燕窝研究院,福建厦门 361100)

燕窝(Edible bird’s nest,EBN),又称燕菜、燕根、燕蔬菜,是雨燕科动物金丝燕及多种同属燕类用唾液与绒羽等混合凝结所筑成的巢窝。燕窝不是直接采摘下来就能吃的,是需要经深加工后可供人食用的部分,是一种名贵的中药和保健食品,主要产于我国南海诸岛及东南亚各国。燕窝含水溶性蛋白质约60%,主要是粘蛋白,含18 种氨基酸,包括人体必需氨基酸8 种,糖类约26%,燕窝酸含量约9%,另外还含微量脂肪、碳水化合物、钾、钙、钠、纤维素、促进细胞分裂的激素和表皮生长因子等。在中医理论中燕窝还具有入肺主气、入肾滋水、入胃补脾和增强身体免疫力之功效,是人体的极佳补品。目前市场上在售的燕窝产品为干燕窝和燕窝制品两大类。无论是干燕窝和燕窝制品都需要经过干燥工艺,燕窝干燥直接关系到燕窝产品的质量。随着燕窝行业的不断发展,燕窝企业和高校学者不断对燕窝干燥工艺进行改良和创新。燕窝干燥工艺无论是通过节能减排降低企业生产成本,还是优化干燥工艺提高生产效益和产品质量方面都有着巨大潜力。

干燥是燕窝加工过程中的重要环节。目前在企业中燕窝的干燥主要是以热风干燥为主,随着科技发展微波干燥、真空冷冻干燥和超临界CO干燥等也开始在实验中运用。热风干燥操作简单、投入少,但干燥时间长,易引起产品变色、皱缩等感官性状改变以及脂肪氧化、风味变劣、营养降低等,影响了产品的经济价值。微波干燥是干燥时间短,能较好保留营养成分和风味物质,但传质速率不易控制,容易破坏食品的微观结构和干燥时的放电问题等。真空冷冻干燥是先将物料中的水冻成冰,再在真空状态下,冰低温升华进行干燥,干燥效果好,能有效保持外观形态和物质结构,营养成分和风味物质损失较少,但存在干燥时间长,设备投入大、运行费用高的问题。超临界CO干燥过程不使用有毒的有机溶剂,产品中不存在溶剂残留,也防止了干燥过程对人体的毒害和对环境的污染;食品的营养成分和微观结构将具有很好的保护作用,不仅可以实现快速干燥,而且可以保持其良好的产品品质;但是超临界CO干燥对设备要求较高,干燥成本同样较高。

目前超临界CO干燥作为一种新型绿色技术被广泛应用于气凝胶干燥、饱水文物干燥、医用材料制备等诸多领域。在食品中应用较少,如干燥胡萝卜、罗非鱼片和燕窝等,但是对燕窝干燥后结构变化和营养成分的变化研究较少。因此作者以燕窝为实验原料,采用热风干燥、微波干燥、真空冷冻干燥以及超临界CO干燥方法,观测不同的干燥方法对干燕窝品质的影响,为后续燕窝干燥工艺的改进提供理论依据。

1 材料和方法

1.1 材料与仪器

净燕 平均初始水分质量分数9.0%(湿基)左右,购于印度尼西亚;葡萄糖标准品(纯度>99%)、乙酸锌、亚铁氰化钾、盐酸、甲基红、亚甲蓝、硫酸铜、酒石酸钾钠、石油醚、硫酸钾、硫酸、硼酸、溴甲酚绿指示剂 均为分析纯;无水乙醇、盐酸(浓度>36%)(优级纯)、苯酚、氮气(纯度>99.9%)、柠檬酸钠(优级纯)、氢氧化钠(优级纯)西陇科学股份有限公司;氨基酸标样 北京世纪奥科生物技术有限公司。

Alpha 2-4 LSC plus 冷冻干燥机 德国Marin Christ;HAW-51800 电子称 恒协电子(厦门)有限公司;TMS-Pilot 质构仪 北京盈盛恒泰科技有限责任公司;EC-26MHP(227 L)恒温恒湿机 东莞市赐金电子科技有限公司;P70D20P-N9(W0)微波炉广东格兰仕集团有限公司;C21-RT2160 电磁炉 美的集团有限公司;ZS-30Z 超声波加湿器 杭州松井电器有限公司;T20-168 脱水机 宁波钣神电器有限公司;MA37-1CN 红外水分快速测定仪 德国赛多利斯集团;LCMS-8050 高效液相色谱-质谱联用仪日本岛津仪器有限公司;Christ 冻干机Alpha 2-4 LSC plus 北京博劢行仪器有限公司;UltraScan PRO 台式高精度分光测色仪 韵鼎(香港)集团有限公司;HWS12 电热恒温水浴锅 上海一恒科技有限公司;1000 W 万用电炉 北京永光明医疗仪器有限公司;DHG-9075A 型电热鼓风干燥箱 上海一恒科学仪器有限公司;QE-200 高速万能粉碎机 浙江屹立工贸有限公司;ZEISS Sigma 300 场发射扫描电子显微镜 卡尔蔡司(上海)管理有限公司;HA231-50-06 超临界CO萃取设备 南通市华安超临界萃取有限公司。

1.2 实验方法

1.2.1 原料预处理 将采购来的净燕先用超声波加湿器回潮至水分含量在18%~22%(湿基)之间,可以防止在后期操作过程中燕窝破碎;接着剪去燕角,将剩下的燕条放置纯化水中浸泡2 h 后进行挑拣,去除碎小的燕毛、木屑等杂质,然后用工业甩干机甩干5 min,使燕窝含水量在70%~80%(湿基)之间,最后进行干燥处理。

1.2.2 热风干燥 设置烘干室温度30 ℃,相对湿度35%,风速2 m/s,每次进料100 g,将燕窝厚薄均匀,呈松散状态平铺至铺晒网上。干燥至燕窝水分含量为10%(湿基)左右。干燥实验重复3 次。

1.2.3 微波干燥 设置功率密度为23.3 W/g,干燥5 min,冷却2 min,重复干燥,每次进料15 g,将燕窝厚薄均匀,呈松散状态平铺至有纱网的瓷盘上。干燥至燕窝水分含量10%(湿基)左右。干燥实验重复3 次。

1.2.4 真空冷冻干燥 首先将燕窝厚薄均匀,呈松散状态平铺在不锈钢平盘,先在−40 ℃冷冻箱里预冻4 h,设置真空度为50 Pa,冷肼温度−80 ℃,每次进料15 g,干燥至燕窝水分含量10%(湿基)左右。干燥实验重复3 次。

1.2.5 超临界CO干燥 参考张常松通过干燥动力学模型的最佳条件:温度:40 ℃,压力:25 Mpa,CO流量:20 L/h。干燥至燕窝水分含量10%(湿基)左右。干燥实验重复3 次。

1.3 干燥样品质量指标检测

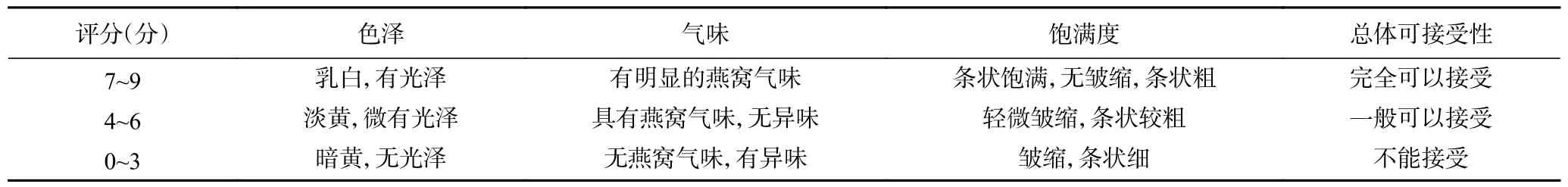

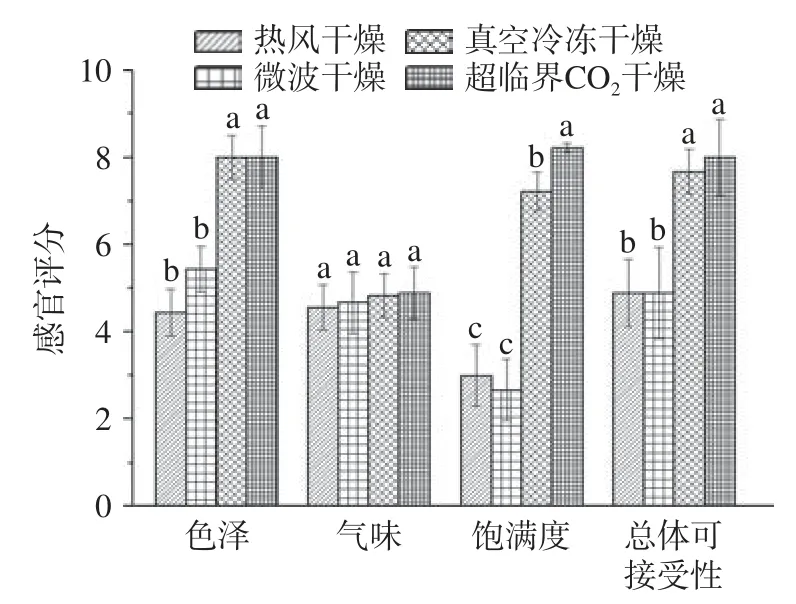

1.3.1 不同干燥工艺干燕窝的感官评定 通过感官指标的变化来评价不同干燥工艺对燕窝干制效果的影响,由于现阶段燕窝干燥制品尚无明确的国标和行标,现结合燕窝的生理特性,以色泽、气味、饱满度和总体可接受性(overall acceptability,OAA)为指标制定干燕窝制品感官质量评分标准(见表1),并通过10 名经过培训的人员对样品进行评价打分。

表1 干燕窝感官质量评分标准Table 1 Sensory quality scoring standard of dried edible bird's nest

1.3.2 不同干燥工艺干燕窝的水分含量测定 水分含量测定利用快速水分测定仪进行测定,温度设定105 ℃。实验重复3 次。

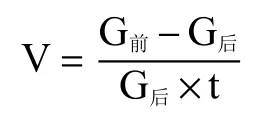

1.3.3 不同干燥工艺燕窝的质量干燥速率测定 参考郭树国的方法,质量干燥速率为燕窝干燥过程中单位质量燕窝的失水速率。为了避免燕窝初始水分含量不同,和试样取量不同所带来的影响。因此以质量干燥速率表征干燥过程。计算公式如下:

式中:G为干燥前物料质量(g);G为干燥后物料质量(g);t 为干燥时长(h)。

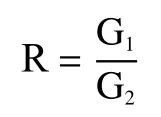

1.3.4 不同干燥工艺干燕窝的涨发倍数 每次取1 g(精确到0.01 g)的干燕窝样品,放入100 mL 沸水中,每隔5 min 将试样捞起置于筛网上沥干,用滤纸吸干表面水分,称重,前后2 次称重相差不超过1 g后捞出,表明复水完成,涨发倍数(R)的计算公式为:

式中:G为样品吸水后质量(g);G为样品干燥前质量(g)。实验重复3 次。

1.3.5 不同干燥工艺干燕窝的色泽变化 将燕窝样品紧密放置在方形容器中,对每个样品选择不同的位置进行5 次测定,得出、、,并计算白度值。色度计的值表示物料色泽的明亮度,=0 表示黑色,=100 表示白色,表示红绿值,表示黄蓝值。实验重复5 次。

1.3.6 不同干燥工艺干燕窝的TPA 特性 将处理后的燕窝切成1.5 cm 的长度,确保每个样品的体积保持相同进行全质构的测定。测定参数为:测试前探头速度:2 mm/s;测试中探头速度:1 mm/s;测试后探头速度:2 mm/s;测试距离15.0 mm;触发力5 g;压缩比:50%;探头两次测定间隔时间:5.00 s;触发类型:自动;探头类型:P25。实验重复5 次。

1.3.7 不同干燥工艺干燕窝的微观结构 将通过不同工艺干燥的燕窝样品的表面和截面分别固定在铝片上,并进行喷金操作,然后在10 kV 的加速电压下观察。显微照片以1000 倍放大倍数拍摄,样品送至天津研塔科技有限公司测定。

1.3.8 不同干燥工艺干燕窝的营养成分含量 对燕窝干燥前后营养成分包括脂肪、总糖、蛋白质、氨基酸含量进行对比。实验重复3 次。

1.4 数据处理

每个样品至少重复3 次,结果取平均值,以(平均值±标准差)表示。数据处理采用SPSS 24.0 进行显著性分析,采用Origin 8.6 作图。

2 结果与分析

2.1 不同干燥工艺对干燕窝感官品质的影响

根据干燕窝制品感官质量评分标准,对不同干燥处理的干燕窝(图1)的色泽、气味、饱满度、总体可接受性(OAA)进行评价打分,从图1 可以发现热风干燥和微波干燥的样品饱满度较低,真空冷冻干燥和超临界CO的样品条状饱满,质地疏松,颜色较白。采用9 分制,分数越高,评价越好,干燕窝的感官质量越好,评分结果见图2。

图2 不同干燥工艺的干燕窝感官质量评分结果Fig.2 Sensory quality scoring results of dried edible bird's nest with different drying processes

感官质量结果表明,四种干燥工艺在气味上均无显著差异(>0.05);热风干燥在色泽、饱满度和总体可接受性上和微波干燥均无显著差异(>0.05);真空冷冻干燥在色泽和总体可接受性上和超临界CO干燥无显著差异(>0.05),但是真空冷冻干燥在饱满度和超临界CO干燥样品有显著差异(<0.05)。热风干燥、微波干燥在色泽、饱满度和总体可接受性与真空冷冻干燥、超临界CO干燥均有显著差异(<0.05)。

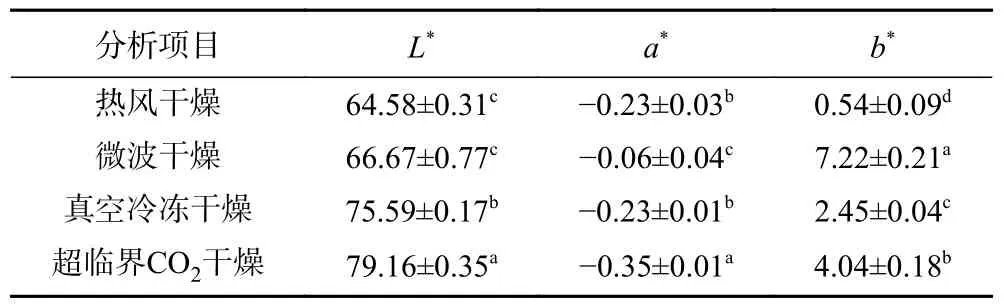

2.2 不同干燥方法对燕窝色泽的影响

色泽是影响消费者可接受性和产品市场价值的重要品质属性之一,不同的干燥方式对干燕窝制品的色泽影响不同。从表2 可以看出,不同的干燥方法样品值变化有明显差异。由图1 可以看出,超临界CO干燥的样品颜色最白,其次是真空冷冻干燥;从表2 可知超临界CO干燥和真空冷冻干燥燕窝的值有显著差异(<0.05);热风干燥和微波干燥颜色较暗,但是从数据上看这两种干燥形式的值没有显著差异(>0.05);超临界CO干燥、真空冷冻干燥的值与微波干燥、热风干燥的值与有显著差异(<0.05),造成微波干燥和热风干燥与超临界CO干燥和真空冷冻干燥的燕窝值差异的原因可能是热风干燥环境温度时间较长,从而使燕窝中蛋白质的氨基与组织中的还原糖发生美拉德反应,导致褐色物质的生成;另一种原因可能是由于热风干燥和微波干燥的燕窝水分流失后,组织结构变得紧密,导致值较低;而超临界CO干燥是在CO环境中进行低温萃取干燥,不与氧气接触;真空冷冻干燥的温度比较低,抑制或减少了不良反应的发生;并且由于这两种干燥的组织结构相对完整,整体比较蓬松,所以值较高。

表2 不同干燥工艺干燕窝的色泽Table 2 Colors of dried edible bird's nest with different drying processes

图1 不同干燥工艺干燕窝和湿燕窝的外观Fig.1 Appearance of dried Edible bird's nest and wet edible bird's nest with different drying processes

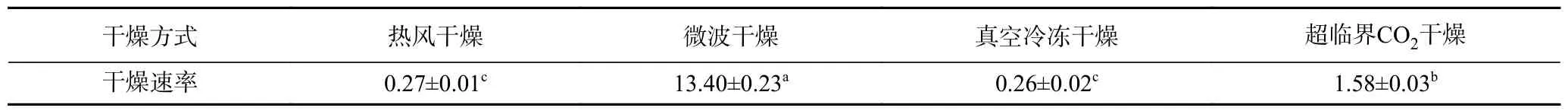

2.3 不同干燥方法燕窝的干燥速率

干燥速率是判断干燥能耗的一种直观的数据。从表3 可以发现微波干燥速率显著高于(<0.05)热风干燥速率、真空冷冻干燥速率和超临界CO干燥,与刘盼盼等研究一致,这是因为湿燕窝吸收大量微波能直接作用于水分子,使得水分子摩擦升温,导致内外温度梯度和水分梯度较大,促进了内部水分向外扩散快速蒸发,其他干燥方式是从外部吸收热量,所以干燥速率差异较大。超临界CO干燥显著高于(<0.05)热风干燥速率和真空冷冻干燥速率,这是因为CO在超临界状态进入燕窝内部结构,保持内压稳定,持续“带出”水分。

表3 不同干燥工艺燕窝干燥速率Table 3 Drying rate of dried edible bird's nest with different drying processes

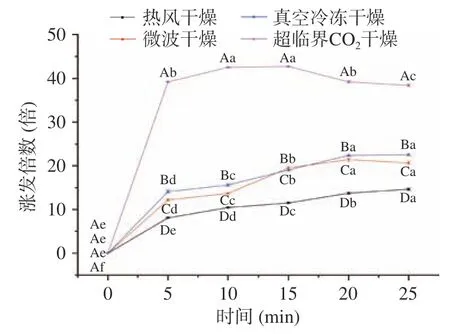

2.4 不同干燥方法对燕窝涨发倍数的影响

涨发倍数是影响燕窝品质的重要因素之一,燕窝涨发率越高,口感越好。图3 是不同干燥方法对燕窝涨发倍数的影响。从图3 可以知,随着浸泡时间的增加,每个干燥工艺的涨法倍数都增加,但超临界CO干燥的燕窝在浸泡前5 min 迅速的涨发,在5 min 时就达到39 倍,5~15 min 涨发倍数增加缓慢,在15 min 达到最大42.71 倍。热风干燥、真空冷冻干燥和微波干燥的涨发倍数增加缓慢,分别在25、20 和20 min 达到最大,分别为14.66、20.68 和22.51倍。这种现象的原因可能是热风干燥在35 ℃的温度下进行干燥,干燥的时间长,且表面容易结块,水分蒸发以后组织结构崩塌,破坏物料原有的结构,蛋白质结构变得紧密,涨发倍数较低。微波干燥的涨发倍数比热风干燥高的原因可能是蛋白质发生变性,空间结构被破坏,亲水基团暴露在外面,吸水相对更多。真空冷冻干燥的原理是水分从固态直接升华到气态,物料的组织状态相对保存的相对较好,但是空洞还是会有崩塌,在真空冷冻干燥之前在−40 ℃速冻4 h,低温使蛋白质变性,会影响燕窝的复水率。但是超临界技术在充满CO的环境中干燥,水分流失之后马上有渗透性很好的CO取代原来的位置,保证了物料微观结构的完整性,与微观结构一致,且无极端环境,用时较短,条状饱满,所以复水率较高。又因为超临界干燥的燕窝组织状态疏松,所以在100 ℃下较短的时间就能涨发至最佳口感;100 ℃浸泡10~15 min,涨发倍数达到40 倍以上,但是继续浸泡涨发倍数反而降低,这是因为高温下长时间蛋白质结构会断裂,发生“液化”,这也跟燕窝不成条状的现象一致。

图3 干燥燕窝浸泡不同时间的涨发倍数Fig.3 Multiplication of the rise of dried edible bird's nest at different times of soaking

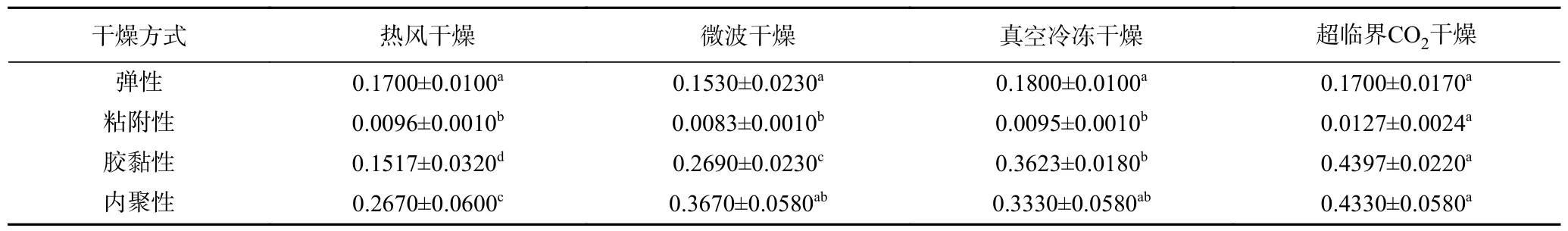

2.5 不同干燥方法对燕窝全质构的影响

对不同干燥的燕窝炖煮到最佳口感进行测定,结果发现不同干燥工艺燕窝的粘附性、胶粘性和内聚性有显著差异(<0.05)(表4);原因可能是燕窝表面含有大量的粘蛋白,超临界CO干燥和真空冷冻干燥的样品组织结构疏松,相对紧密的组织结构,表面蓬松易吸水,增加黏附性和胶粘性,水分含量影响着蛋白质的黏附性;可能是由于超临界CO样品涨发倍数较高,内部相邻各部分之间的相互吸引力较强,所以超临界样品的内聚力与其他样品之间差异明显。而弹性无显著差异(>0.05);这可能是为了达到最佳炖煮效果,要求口感一致,所以弹性差异不显著。

表4 不同干燥工艺燕窝的全质构特性Table 4 Texture characteristics of edible bird's nest with different drying processes

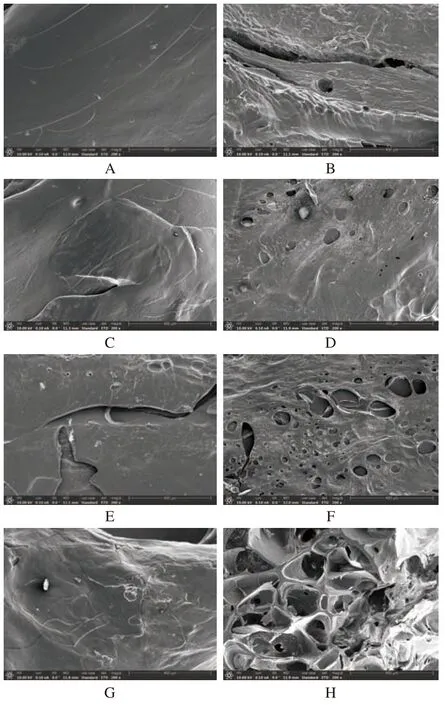

2.6 不同干燥方法对燕窝微观结构的影响

扫描电子显微镜(Scanning electron microscopy,SEM)是表征微观结构的技术之一,可以直观看出燕窝样品的内部结构和表面特征。从扫面电镜结果图发现,热风干燥表面几乎没有空洞,有裂缝(图4A);横截面有少量空洞(图4B),这是因为热风干燥表面水分的快速蒸发和内部水分的有内向外的扩散,干燥温度过高就会非常容易造成表面蛋白快速收缩、结块、龟裂;水分散失,物料微观结构塌陷从而形成致密的组织结构。微波干燥表面会有更多裂缝(图4C),横截面出现较多孔隙(图4D),这是由于微波干燥时,物料内部吸收大量的微波能,内部产生较大的内压,促使内部水分快速向外蒸发,导致样品内部形成了孔隙结构。真空冷冻干燥表面有层次不同的结构和微小空洞(图4E),横截面空洞较多,但是大小不一(图4F),这是因为首先将物料在−40 ℃的环境中快速通过最大冰晶生成带,形成小冰晶,但是冰晶大小不一致,然后在低温高真空状态下,直接升华成水蒸汽,当冰晶升华时,物料的微观结构不会受到较大影响,从而形成大小不一致的多孔性结构。超临界CO干燥表面有裂缝,不是致密状态(图4G),横截面发现空洞均匀,且无崩塌现象(图4H),这是因为超临界CO萃取出燕窝中水分,同时超临界的CO占据原来水分的位置,阻止了物料微观结构的塌陷,因此能够形成疏松的多孔性结构。从不同干燥工艺燕窝的微观结构可以发现,超临界CO干燥的燕窝内部结构疏松多孔性,在此特征特性下,更容易炖煮,降低能耗。

图4 不同干燥工艺干燕窝的表面图、横截面扫描电镜图Fig.4 Surface and cross-sectional scanning electron micrographs of dried edible bird's nest in different drying processes

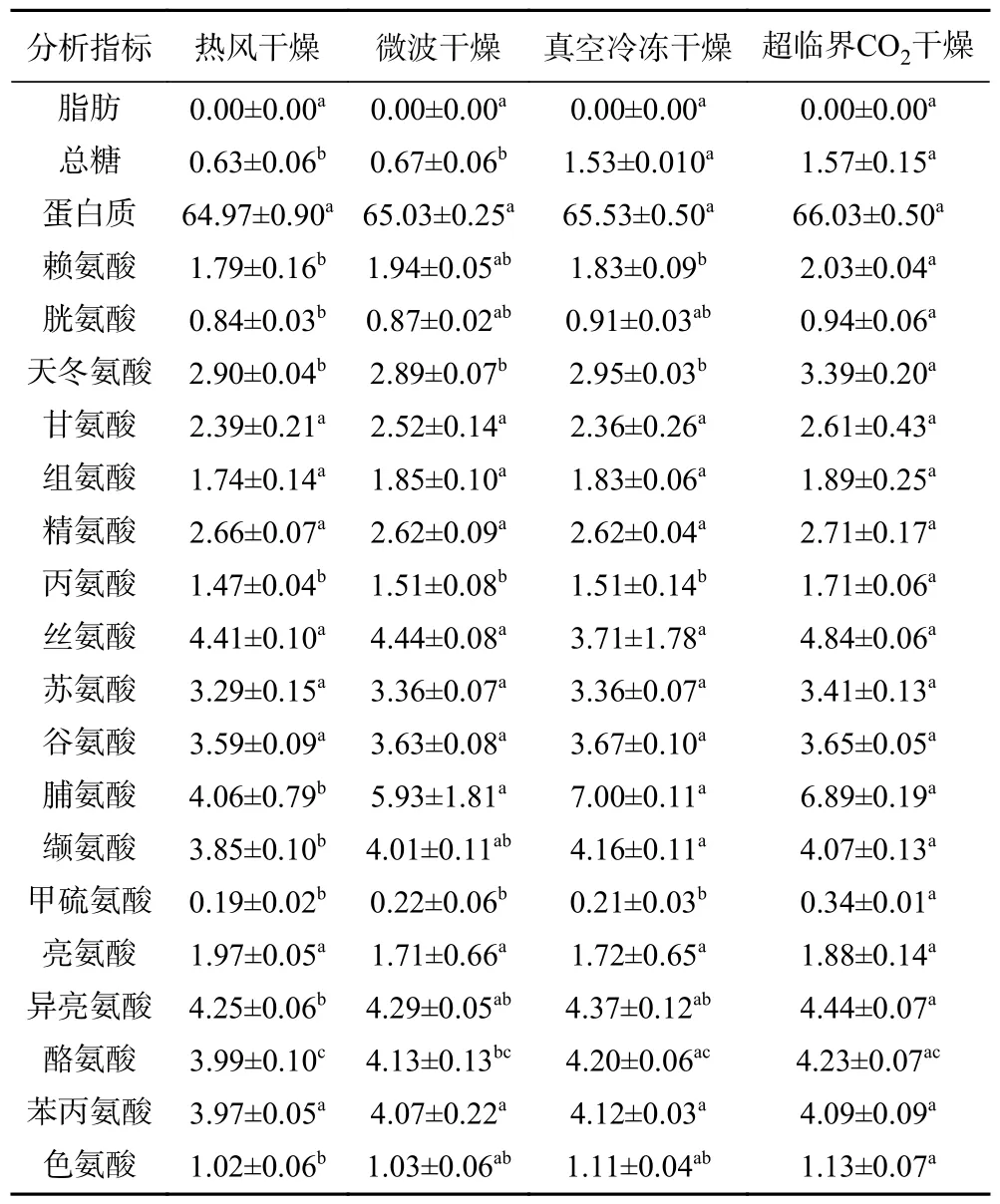

2.7 不同干燥工艺对燕窝营养成分含量的影响

对不同干燥工艺的干燕窝进行营养成分的测定,结果如表5。脂肪含量均在检出线以下,表示脂肪含量极其微量;蛋白质含量无显著性差异(>0.05)。超临界CO干燥和真空冷冻干燥的样品总糖含量较高,但是差异不显著(>0.05);可能因为超临界CO干燥是在无氧条件下进行且用时短;真空冷冻干燥在低温环境下,蛋白质与还原糖没有发生美拉德反应或发生较少,所以总糖含量较高。四种不同干燥方式对18 种氨基酸含量影响不同,其中甘氨酸、组氨酸、精氨酸、丝氨酸、苏氨酸、谷氨酸、苯丙氨酸含量无显著差异(>0.05),其余超临界CO干燥燕窝的氨基酸含量显著高于热风干燥工艺(<0.05);胱氨酸、脯氨酸、缬氨酸、异亮氨酸、酪氨酸和色氨酸含量微波干燥工艺和真空冷冻干燥工艺差异不显著(>0.05)。这可能是热风烘干过程中时间较长,微波干燥温度较高,而且暴露在空气中,在有氧气和较多水分的存在,这些营养物质容易发生变化,导致损失较多,含量降低。

表5 不同干燥工艺燕窝的营养成分含量(g/100 g)Table 5 Nutrient content of edible bird's nest with different drying processes (g/100 g)

3 结论

通过4 种不同的干燥工艺处理,测定感官品质、色泽、干燥速率、涨发倍数、质构特性、微观结构和营养成分,结果显示:超临界CO干燥的样品在感官品质、色泽、涨发倍数显著优于热风干燥、微波干燥(<0.05);在干燥时间和耗能方面优于真空冷冻干燥;而且能够克服热风干燥和微波干燥的不均匀性,提高干燥后燕窝的品质,减少营养损耗。但是超临界技术作为干燥方式尚存在一些缺陷,例如:要维持CO在超临界状态,对机器设备要求较高,耗能较高等,这些难点可以作为未来干燥工艺研究的突破点。综上所述,超临界CO干燥技术在未来也是一种非常有发展前景的燕窝干燥工艺。