棒材线冷床上卸钢系统常见故障类型及改善措施

张 印,吴 琦,景 伟

(山钢股份莱芜分公司棒材厂,山东济南 271104)

0 引言

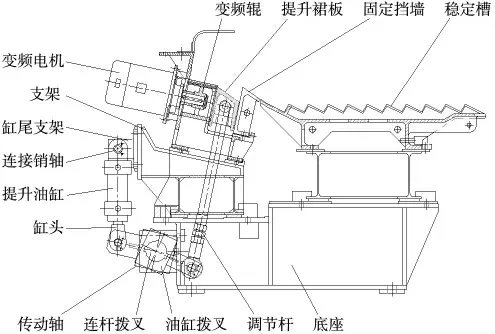

在螺纹钢生产线中,轧机轧制出的螺纹钢以一定的速度运送至冷床区域,冷床上卸钢装置的功能是将前后2 根倍尺螺纹钢拉开一定距离,再由提升裙板将其逐一卸至冷床上进行冷却、矫直、平移,等待下一步加工。冷床上钢装置由油缸拨叉、同步轴、油缸、连杆拨叉、连杆、输入辊道、提升裙板、矫直板等部分组成(图1)。上卸钢提升装置有9 个油缸,经同步轴共同完成抛钢过程。

图1 上卸钢系统

1 上卸钢系统故障

冷床上钢装置每隔1.2 m 设置一个变频辊子,所有辊子均与冷床水平面成120°倾角,以利于螺纹钢滑入裙板进入矫直板矫直。通过调节辊子转速实现螺纹钢第1 根尾部和第2 根头部的分离。当螺纹钢靠自身重力作用滑入提升裙板时,利用提升裙板与螺纹钢之间的摩擦阻力使螺纹钢制动,并通过提升运动把螺纹钢送入矫直板的齿槽中。制动的过程和速度根据不同的钢材品种规格进行调整,以保证整个制动循环具有完善的可重复性。

在冷床上钢装置侧面每隔12 m 设置—个垂直布置的液压缸,通过油缸拨叉、同步轴、连杆拨叉、连杆等驱动提升裙板同时作升降运动。在同步轴上设置接近开关,检测和控制提升裙板的升降位置,保证准确控制提升裙板在垂直方向形成低位、中位、高位3 个工作位置,并按照“中位—高位—低位—中位”的动作规律周期运动将螺纹钢输送到冷床。

在生产12 mm 及以下小规格钢筋时,通常采用多线切分的生产工艺。小规格螺纹钢具有轧制速度快、断面小、高温状态下柔性高的特点,多支钢筋以不低于14 m/s 的速度完成抛钢过程,对整个卸钢系统的运行稳定性、灵敏性都有极其严格的要求。上卸钢设备涉及到机械、电气、液压等多个专业,稳定性控制和故障判断较为困难。

在生产期间,由于上卸钢系统运行不稳定,经常在冷床入口出现卸钢动作误差造成前后两支钢筋追尾的故障,或液压油缸升降速度不一致造成卸钢同步性差使钢材弯曲的问题,提升裙板卡阻、电气系统故障等原因造成的卸钢区域轧废,严重制约生产线产能的提升。根据统计,小规格钢筋生产因卸钢区域造成的轧废,影响成材率指标0.1%左右。

2 故障原因及改善措施

上卸钢设备涉及到机械、电气、液压等专业,故障难以快速判断排除,经过统计分析,介绍可能的故障原因及改善措施。

(1)由于生产线长度限制,冷床本体到3#飞剪距离偏短,前后两支钢筋距离近,卸钢抛钢时将前后两支钢筋同时抛至冷床上,造成两支钢发生追尾。为此,安装一套卸钢推钢装置,平行安装在输入辊道一侧,包括控制器、气缸和推板等(图2)。该系统将飞剪对钢筋的剪切与推板对钢筋的推动时间关联,第1 支钢筋通过推钢装置后,通过计算得出第2 支钢筋到达推钢位置的时间,并用推板推动第2 支钢筋头部,避免第2 支钢筋跟着第1支钢筋同时抛钢的情况,可以解决2 支钢因为距离拉不开发生追尾的情况。

图2 推钢装置

(2)固定挡墙设计高度与裙板提升高度相同,容错能力差,裙板动作稍有偏差就造成刮钢。改善措施为将挡墙从底部刨去5 mm,高度小于裙板行程,即使裙板高度调节有误差,也不会出现挡墙刮钢。

(3)上卸钢机架受热膨胀对提升裙板形成夹持,导致提升裙板局部上升、下降阻力增大,动作不到位,不能做到顺利卸钢,影响生产顺利进行。为避免此情况,可以将固定挡墙的紧固螺栓孔由圆孔改为长孔,调节挡墙与机架间隙,消除热变形对裙板的夹持。

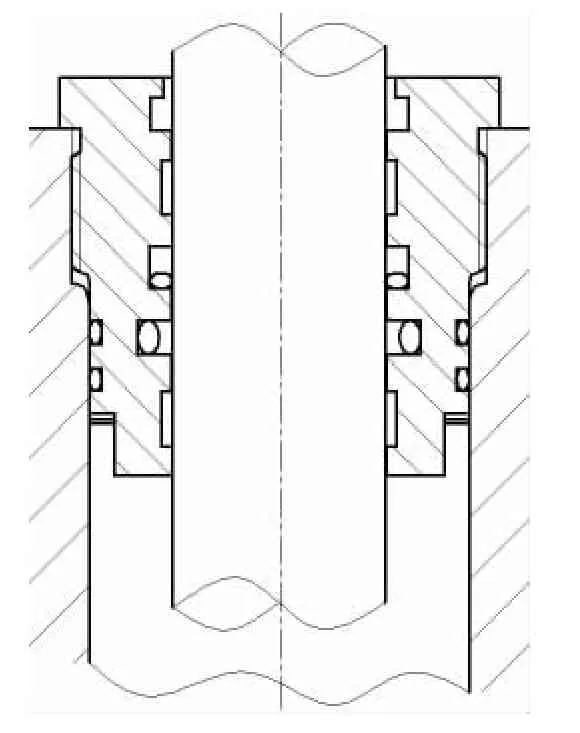

(4)液压缸设计存在缺陷,容易内泄,造成各条液压缸动作不同步。将CJT 四拉杆油缸改为CD250 系列液压缸,CJT 四拉杆油缸螺丝预紧力不够,容易松动,导致外漏;CD250 系列重型冶金液压缸耐冲击力、耐高压(25 MPa),导向长、稳定好,不易偏载。缸径从63 mm 增至80 mm,增加液压缸的推拉力。尾部耳环与缸体加工成一体,保证液压缸的同轴度。格莱圈密封形式不适合高速运动,改为油缸活塞采用铜导向套,减少活塞与缸筒之间的间隙,更耐磨,单边间隙小、导向性好,活塞增长可增加密封数量,防止油缸内泄(图3)。

(5)提升油缸布置位置不合理,油缸间距不统一,提升能力不同,造成整体稳定性差。可以增加油缸数量,最好将油缸统一间距,使各段油缸负载基本相同、动作同步。

(6)卸钢液压主管道长度一般在100 m 以上,且管径小,管道末端的液压压力波动大,造成卸钢整体动作不稳定。可以在管道末端安装蓄能装置,提高液压压力稳定,减少波动。

3 上卸钢系统的数字化优化

上卸钢设备点多面广,涉及到多个专业,提升裙板动作速度快、数量多,很难判断故障点在哪个部位。为实现故障的快速判断,可以在上卸钢动作的数字化方面进行改进,通过压力检测、位置检测、曲线分析等措施,记录历史数据,对比故障时的数据变化,快速确定故障区域及原因。

(1)压力检测。对上卸钢各组阀的上升与下降压力进行实时检测,可以快速判断液压系统压力波动、阀台控制方面的故障。

(2)位置检测。在各提升油缸上安装位置检测,可以判断同步轴的同步性,在发生故障时通过位置检测信息快速判断出是哪一条油缸的故障。

(3)状态分析。在冷床区域建立信号站采集压力、位置等数据,通过iba 曲线建立趋势图,通过分析曲线可以快速判断故障位置,并通过趋势变化判断出设备的劣化趋势、劣化周期,实现预防性维修。

表1 导向套

4 效果分析

对卸钢区域故障原因进行分类分析,制定优化措施。通过信息化改善,实现卸钢区域设备的数字化管理。卸钢乱钢、尾钢不齐头、钢材通条弯曲等问题得到消除,轧制速度进一步提高,充分释放生产线产能,经济效益显著。