锂离子电池用PVDF隔膜改性研究进展

张玉坤 邹朝辉 张云霞

(广汽丰田汽车有限公司,广东 广州 511455)

0 前言

近年来,随着广大消费者对新能源汽车的认可,汽车市场新能源汽车的需求量不断增加,电池技术特别是锂离子电池技术变得越来越重要[1]。但是由于锂离子电池工艺复杂,以及其发展时间尚短,每年因锂离子电池故障导致的新能源汽车起火燃烧事故不在少数。因此,提高锂离子电池的安全性也成为新能源汽车发展迫在眉睫的课题。

锂离子电池由4部分组成,包括正极材料、负极材料、电解液和隔膜。隔膜是锂离子电池最为关键的组成部分,它位于阳极和阴极之间,起到分隔阴阳极、防止短路的作用,同时又允许锂离子通过模孔结构中的电解液自由传输。隔膜的性能直接影响电池的性能,如能量密度、功率密度、循环寿命和安全性[2-3]。目前,锂离子电池常用的隔膜主要是PP、PE等聚烯烃隔膜。虽然聚烯烃隔膜具有力学性能、电化学性能良好以及价格低廉等优点,但是聚烯烃隔膜由于热稳定性差,在高温下会发生热收缩,引起热失控,进而引发火灾或爆炸,严重影响锂离子电池的安全性[4-5]。

聚偏氟乙烯(PVDF)具有优良的力学性能、热稳定性和化学稳定性,以及易于成膜等特点,在锂离子电池隔膜领域受到了广泛的关注[6]。但是PVDF较高的结晶度和界面电阻,使其包埋液体电解液的亲和力差,限制了PVDF在锂离子电池隔膜领域的应用[7]。为了改善PVDF隔膜的相关性能,扩大其应用范围,研究人员采用了很多改性方法,本体改性和表面改性是PVDF隔膜改性常用的两大方法[6]。结合研究人员在PVDF隔膜的最新研究成果,综述了目前PVDF隔膜改性的研究进展。

1 PVDF隔膜本体改性

1.1 共混改性

PVDF隔膜的共混改性,工艺流程简单,只需在PVDF主体聚合物中加入其他聚合物或填料,共混溶解制得PVDF共混隔膜。共混改性操作简便,无需繁琐的后处理工序,因此它是目前最常用的PVDF隔膜改性手段。

根据材料类别和属性,PVDF隔膜共混改性可以分为无机填充改性和有机共混改性。无机填充改性主要是在PVDF主体中掺杂陶瓷填料,如SiO2、TiO2、Al2O3、CeO2、MgO、ZnO和NiO等,这些填料可以通过降低PVDF的结晶度和通过Lewis酸与电解液中的离子物质相互作用来提高PVDF隔膜电池的充放电性能。纳米陶瓷填料的加入,提高了PVDF隔膜基体的机械稳定性,从而可以防止PVDF隔膜的热收缩和机械故障。纳米填料在PVDF隔膜中的分散性至关重要,为了有效发挥纳米填料的作用,必须确保其在PVDF隔膜中的分散水平达到纳米级[8]。有机共混改性是指通过共混在PVDF基体中加入其他聚合物基体。该聚合物的存在使PVDF结构中产生无定型区,从而降低PVDF隔膜的结晶度,进而提升PVDF隔膜的液体电解液亲和性。与此同时,PVDF微晶区作为物理交联点,提供足够的力学强度。该共混隔膜也兼具了两种聚合物基体的特点,表现出更加优异的特性[9]。与无机填充改性类似,共混隔膜中两种聚合物基体的兼容性也至关重要,因此,有机共混改性需要选择与PVDF兼容性较好的聚合物材料。

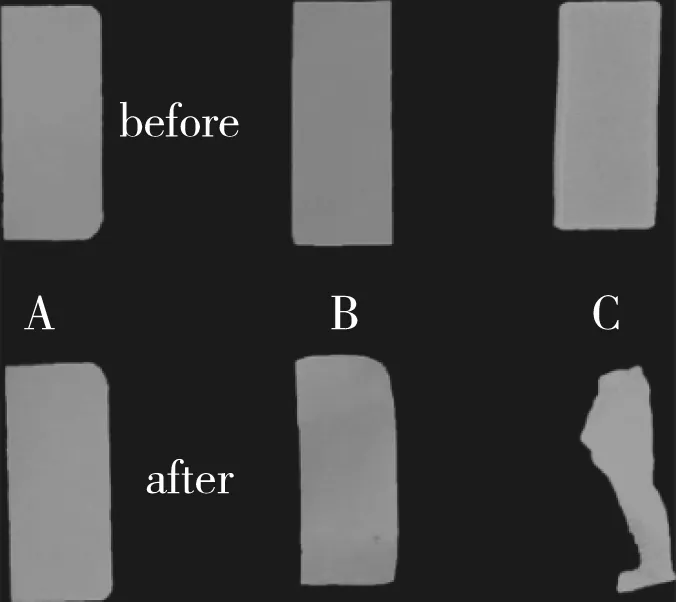

Wang等[10]将 PVDF粉末在N-甲基吡咯烷酮(NMP)溶剂中溶解后,加入一定量直径为30 nm的Al2O3纳米颗粒,然后在行星式球磨机中持续球磨,使Al2O3颗粒分散均匀,再通过溶解铸膜法制备了不同Al2O3含量的PVDF共混隔膜。研究了Al2O3颗粒的加入对PVDF隔膜的微孔结构、热稳定性等的影响。结果发现,Al2O3含量较高的PVDF隔膜,具有高度的多孔结构,且具有更优异的热稳定性。不同Al2O3含量的PVDF隔膜,在150 ℃烘箱中烘烤30 min后的状态如图1所示。由图1可见,纯PVDF隔膜在热暴露试验中表现出最严重的热收缩程度,而样本A的Al2O3含量最高,表现出优异的热稳定性,这是由于Al2O3的热扩散系数极低,具备热阻性能,因此能够有效提高PVDF隔膜的热稳定性。

A—m(Al2O3) ∶m(PVDF)=1.5 ∶1.0;B—m(Al2O3) ∶m(PVDF)=0.5 ∶1.0;C—纯PVDF before—烘烤前;after—烘烤后图1 不同Al2O3含量的PVDF隔膜热稳定性

Wu等[11]通过热致相分离法(TIPS)制备了一系列不同聚丙烯腈(PAN)含量的PVDF/PAN共混隔膜,研究了PAN的加入对PVDF/PAN共混隔膜的力学性能、热稳定性以及电池充放电循环稳定性的影响。结果发现,PAN的加入提高了PVDF/PAN共混隔膜的抗拉强度,当PAN的质量分数为20%时,PVDF/PAN共混隔膜的抗拉强度从纯PVDF隔膜时的(0.74±0.06) MPa提高至(1.53±0.23 )MPa。在热稳定性方面,PAN的加入提高了共混隔膜的熔点,因此表现出更优的热收缩率。当PAN的质量分数为10%~40%时,热收缩率从21.1 %降低至11.6%。在电池充放电循环稳定性方面,PAN的加入提供了更优的锂离子电解液亲和性,同时在充电过程中能够阻碍锂枝晶的形成,因此,PVDF/PAN共混隔膜电池表现出更出色的可逆充放电循环性能。

广大科研工作者针对共混改性做了很多研究。在无机填充改性方面,目前还出现了蒙脱土(MMT)[12]、氧化石墨烯(GO)[13]等无机填料;在有机共混改性方面,除了上述PAN之外,还有聚甲基丙烯酸甲酯(PMMA)[14]以及共聚物聚环氧乙烷-聚环氧丙烷-聚环氧乙烷(PEO-PPO-PEO)[15]、聚环氧乙烷-嵌段-聚甲基丙烯酸甲酯(PEO-b-PMMA)[16]、端羟基聚丁二烯接枝甲氧基聚乙二醇 (HTPB-g-MPEG)[17]等改性聚合物。

1.2 共聚改性

共聚改性是对PVDF隔膜基体材料进行改性的一种方法,通过对PVDF隔膜基体材料进行化学处理,在PVDF分子链上引入其他基团,然后再利用改性后的PVDF制备PVDF隔膜。由于共聚改性引入了其他基团, PVDF分子链变得更加复杂,从而降低了PVDF隔膜的结晶度,进而可以改善PVDF隔膜的电解液亲和性。目前常用的PVDF共聚改性隔膜材料主要有聚偏氟乙烯-六氟丙烯(PVDF-HFP)、聚偏氟乙烯-三氟乙烯(PVDF-TrFE)、聚偏氟乙烯-三氟氯乙烯(PVDF-CTFE)等[18]。

苑洪铭等[19]首先采用预辐照法将甲基丙烯酸缩水甘油酯(GMA)通过乳液接枝至PVDF粉末,对PVDF粉末基体进行共聚改性,得到PVDF的共聚改性隔膜材料PVDF-g-PGMA,然后在相同的溶解铸膜法工艺条件下制备了纯PVDF隔膜和PVDF-g-PGMA改性隔膜。研究发现,与纯PVDF隔膜相比,PVDF-g-PGMA改性隔膜拥有更大的孔隙率和孔径分布。在电池性能方面,当PGMA的接枝率为4.5%时,循环性能等各项指标均优于纯PVDF隔膜,表明PVDF隔膜基体材料的共聚改性是一种出色的改性方法。

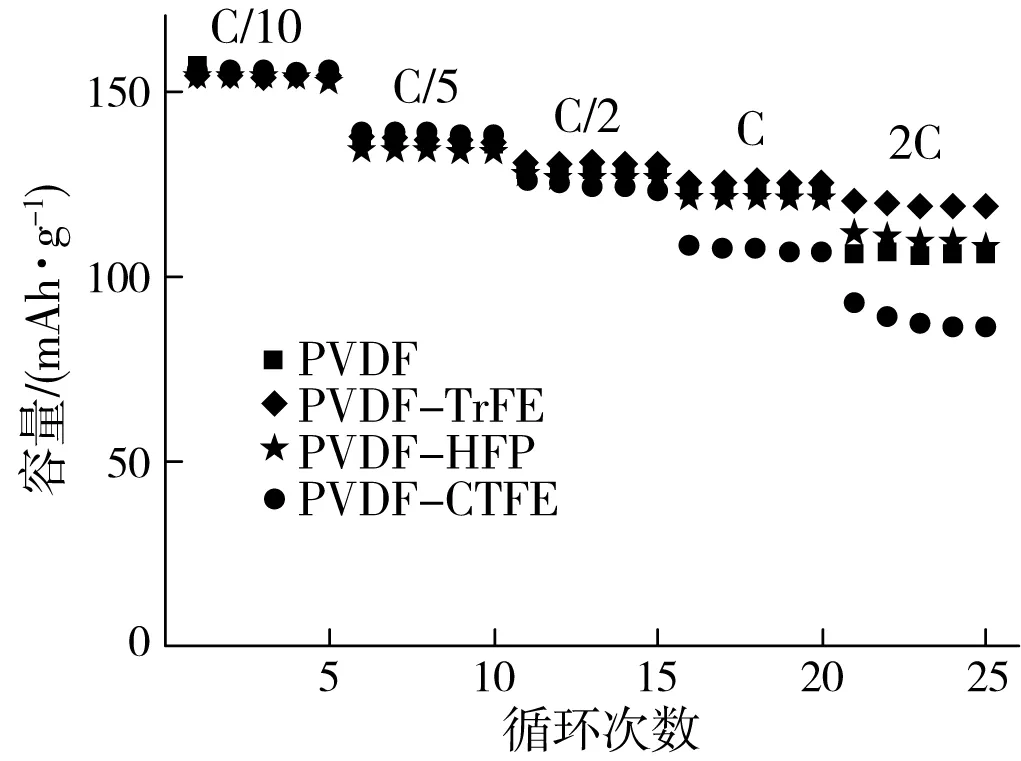

Kundu等[20]在相同的工艺条件下,采用溶剂浇铸法分别制备了PVDF隔膜、PVDF-HFP隔膜、PVDF-TrFE隔膜和PVDF-CTFE隔膜,并从微观结构和电池性能等方面对其进行了研究。结果表明,在微孔结构方面,PVDF-TrFE隔膜拥有更大的孔径,其孔径为2.5~4.0 μm,而另外3种隔膜的微孔平均孔径均在1.0 μm,这与3种共聚物的溶液黏度不同有关。PVDF-TrFE的分子质量低,分子质量分布大,因此,PVDF-TrFE隔膜在孔隙率方面也具有优异的表现,达到了72%。在电池性能方面,采用4种隔膜的电池循环性能测试曲线如图2所示。由图2可见,在所有隔膜中,采用PVDF-TrFE隔膜的电池表现出优异的循环性能,这是由于PVDF-TrFE隔膜中β晶相含量较高,β晶相具有高的电活性。

图2 不同C倍率下电池的循环性能

2 PVDF隔膜表面改性

PVDF隔膜的表面改性是指利用物理或化学方法,在PVDF隔膜表面引入某些化学官能团,从而使PVDF隔膜具备改性功能。PVDF隔膜表面改性可以分为表面物理改性和表面化学改性[6]。

2.1 表面物理改性

PVDF隔膜的表面物理改性是指在PVDF隔膜表面涂覆涂层引入化学官能团,从而使PVDF隔膜达到预定的改性效果,操作方法简单。

Jia等[21]首先通过静电纺丝工艺制备了PVDF隔膜,然后将PVDF隔膜经多巴胺(DA)和聚乙烯亚胺(PEI)处理,DA和PEI发生自聚合,从而在PVDF隔膜表面形成了稳定的交联网状PDA/PEI涂层。最后将PVDF隔膜置于Zr(SO4)2·4H2O溶液中,PVDF隔膜上PDA/PEI涂层中的儿茶酚官能团与溶液中的Zr4+形成配位化合物ZrO2,从而形成了ZrO2涂层,最终得到了含有PDA/PEI和ZrO2涂层的PVDF改性隔膜。由于ZrO2涂层的存在,该PVDF改性隔膜表现出了优异的热稳定性,即使在300 ℃温度下,PVDF改性隔膜也能保持其结构的完整性。同时,该改性隔膜还具有较高的孔隙率和优越的电池循环性能。

2.2 表面化学改性

与PVDF隔膜的表面物理改性不同,表面化学改性是通过化学键使改性官能团与PVDF隔膜表面形成连接,改性效果进一步得到提升。但是表面化学改性一般只改善PVDF隔膜的亲水性,因此,在膜过滤分离领域,化学接枝、等离子体接枝和辐射接枝等表面化学改性方法应用广泛[6]。在锂离子电池领域,这些改性方法无法改善PVDF结晶性以及PVDF隔膜孔径等受关注的问题,改性作用有限,因此,在锂离子电池领域未见到相关研究。但是这些表面化学改性方法已应用于传统的PP隔膜、PE隔膜的表面改性技术中[22-24]。相信未来这些表面化学改性方法,结合PVDF隔膜本体改性方法,可以应用于PVDF隔膜的表面改性。

3 结语

材料的开发和加工方法的研究,对于锂离子电池的性能提升和安全应用至关重要。人们在锂离子电池的各个组件方面付出了诸多努力,也取得了很多成效。隔膜作为锂离子电池的各个组件中技术门槛最高的组件,对电池性能和安全应用影响巨大。随着新能源汽车的发展,高容量等的锂离子电池需求与日俱增,对PVDF隔膜材料提出了更高的要求。在传统PVDF基体材料无法满足更高要求时,需要人们对其改性方法和加工方法进一步深入探讨,逐渐完善改性方法。相信随着研究的深入,PVDF隔膜将在锂离子电池领域发挥更加重要的作用。