300 MW机组高压导汽管开裂分析及处理

王文涛,李长有,董 鹏,陈 明,李 雪

(1.华电电力科学研究院有限公司,浙江 杭州 310030;2.华电能源股份有限公司佳木斯热电厂,黑龙江 佳木斯 154000)

某火电机组汽轮机为亚临界、一次中间再热、高中压合缸、双缸双排汽抽凝式汽轮机。机组高压导汽管规格Φ325×51 mm、Φ299.5×32 mm,材质12Cr2Mo1、12Cr1MoVG,共包含14个弯头(管)、32道对接焊缝。在机组运行87 000 h后,检测发现管道焊缝存在多处严重异常开裂,结合检查情况对开裂原因进行了分析研究,并提出了处理措施。

1 缺陷情况

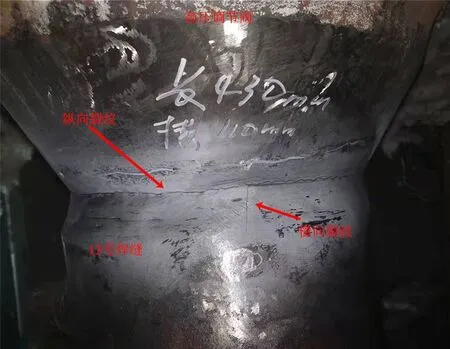

采用宏观检查、磁粉及超声波检测发现高压导汽管5条对接焊缝共计存在12条裂纹缺陷,其中纵向裂纹沿熔合线开裂,横向裂纹由一侧熔合线向焊缝、弯管母材开裂,部分缺陷开裂已达半圈,裂纹数量多且失效严重,见表1及图1、图2。

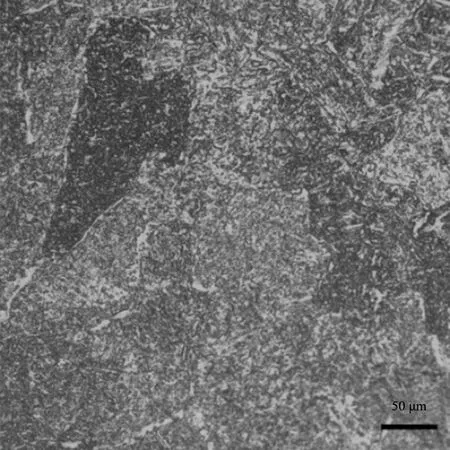

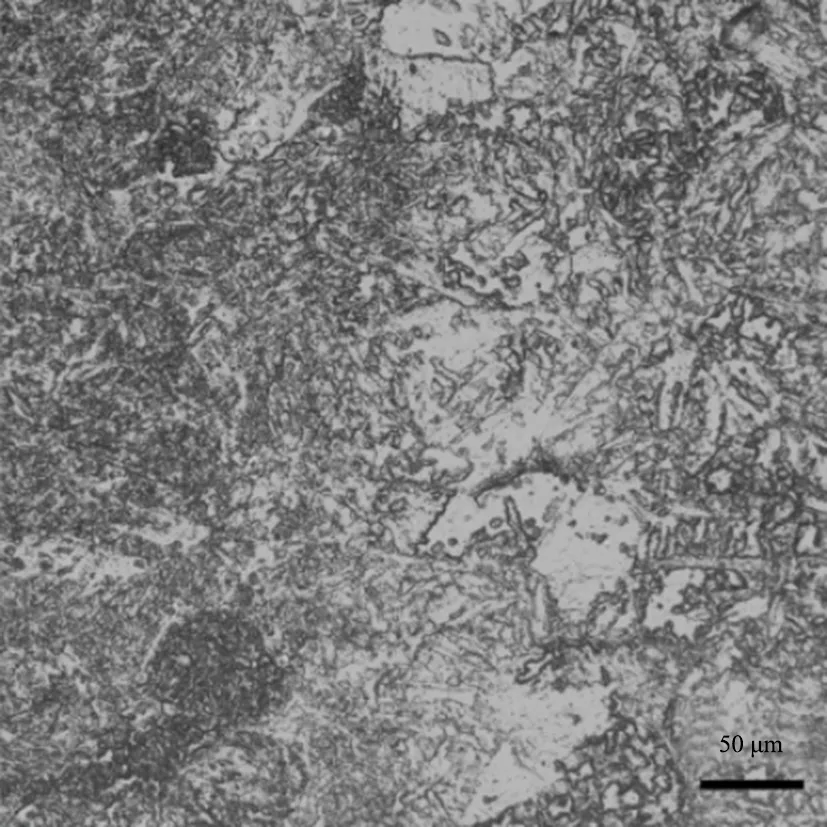

对13、26号焊缝进行金相显微分析,结果表明未见过烧组织、淬硬马氏体等异常情况,见图3。对焊缝进行硬度检测,实测值为焊缝185~210 HBW、两侧母材136~155 HBW,硬度合格[1]。

表1 高压导汽管焊缝裂纹

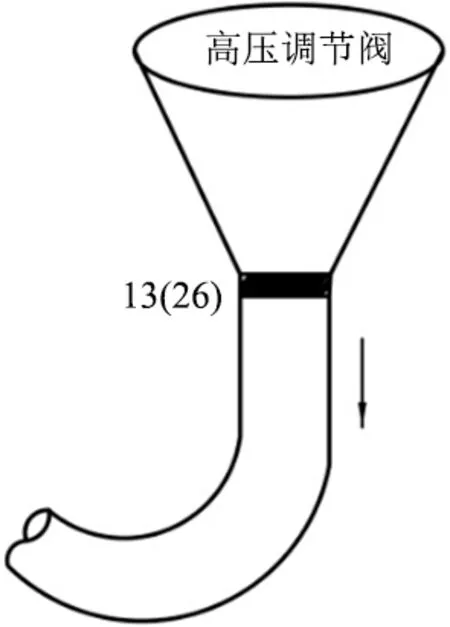

图1 高压导汽管管路示意图

(a)13号焊缝裂纹

(b)26号焊缝裂纹图2 高压导汽管焊缝裂纹

(a)焊缝组织

(b)热影响区 图3 13号焊缝金相组织(200×)

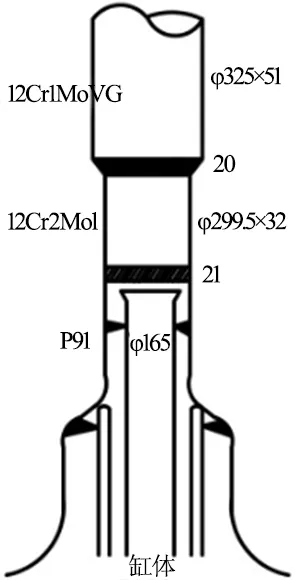

经外观质量检查发现,编号13、18、25、26焊缝管道侧与阀体侧母材组对不规范,未按标准要求处理接口尺寸,焊缝焊接填充不足,未进行圆滑过渡处理,见图4(a)。同管道焊缝5与6、11与12、20与21、22与23间距仅为70~80 mm,相邻焊缝布置过于密集,不符合对接焊口间距离应大于管道直径且不小于150 mm的标准要求[2],见图4(b)、(c)。高压导汽管A、B、C、D短节尺寸为Φ299.5×32 mm,与高压导汽管大部分管段Φ325×51 mm的尺寸不一致,同一管段上尺寸不统一,增加管道对口、坡口制备及焊接操作难度,产生应力集中并显著增加结构应力、焊接应力。对高压导汽管各管段进行现场光谱检测,检查发现高压导汽管及缸体管段存在12Cr1MoVG、12Cr2Mo1、P91牌号材料。管道材质频繁变化,形成20、21等共计8道异种钢焊接接头,因焊接接头合金元素稀释、蠕变强度不匹配、由于碳迁移产生脱碳层、膨胀系数相差较大以及残余应力等因素显著增加了异种钢接头开裂失效的风险[3-4],见图4(c)。

(a)

(b)

(c)图4 高压调节阀、缸体连接处管路图

2 技术改造

高压导汽管在投运1年后,按照汽轮机厂家建议要求,对其进行了技术改造。具体改造内容:尺寸由Φ299.5×32 mm变更为Φ325×51 mm,材质由12Cr2Mo1更换为12Cr1MoVG,更换范围为高压调节阀至高压缸本体间4根导汽管,技术改造焊缝共计28道。与高压缸上、下缸体连接的共4段短节(A、B、C、D管段)及焊缝6、12、21、22保持原尺寸及材质不变。检查未见技术改造设计图纸、审批文件、新更换管道质量证明书、现场安装过程记录、检测报告等资料。由此造成无法在以下关键性问题获得设计依据和技术支撑:技术改造的原因、必要性;采用新尺寸、新材质是否经过科学计算分析论证;为何保留原4段短节管段不动,造成改造后的管道尺寸、材质总体不一致,增加焊接对口难度和异种钢焊接接头数量;高压调节阀本体接管段壁厚、外径尺寸与高压导汽管管道差异较大,为保证二者的规范组对焊接,是否考虑过对高压导汽管或阀体管段尺寸进行特殊设计、改造;设备出厂前和现场安装后的检测、彼时管道状态是否符合标准及设计要求情况未知。由此表明本次技术改造存在设计不科学、安装不规范、技术改造监督失位问题。

3 检修运行

投运至今,机组累计开展3次A级检修。2020年在第3次A修期间除15号焊缝表面存在1条长7 mm纵向裂纹外,未见其他超标缺陷,在其他A级检修及历次B、C级检修期间未见高压导汽管相关检测资料。由此说明机组投运至今,特别是自技术改造投运至今,除2020年A级检修外,焊缝是否开展检测及结果情况未知。根据标准要求,在经历3~4个A级检修后,高压导汽管是否完成了全部焊缝的金属检测,情况未知[1]。由此表明,高压导汽管检修期间监督检测执行不到位,技术监督工作缺失。在本次管道开裂故障前,1号机组高压导汽管未发生开裂泄漏等失效情况。运行期间,高压导汽管温度、压力符合运行及标准要求,不存在超温超压情况。

4 原因分析及处理措施

根据现场检查、无损检测及改造、检修、运行等情况分析认为:管道组对不规范、未按标准要求优化处理接口尺寸,焊接填充不足,未对焊缝进行圆滑过渡处理,导致结构及焊接应力增加。管道材质频繁变化增加异种钢焊接接头、同管道焊缝设计布置过于密集造成焊接应力叠加,以上是造成本次高压导汽管焊缝开裂的主要原因。

制定专项技术方案,对裂纹缺陷按照挖补消除、复检、焊接补焊、热处理、焊后无损检测的处理程序进行。采用坡口机对裂纹进行周向切削清除,因结构原因不能开展机械切削的位置,采用角向砂轮打磨消除。优先选用交流磁轭法磁粉检测对挖补焊缝表面复检,经复检合格后,根据标准要求对坡口尺寸进行加工处理,并对制备后的坡口表面进行着色渗透、磁粉检测,以避免坡口遗留裂纹、气孔等超标缺陷。

为防止冷裂纹、再热裂纹的产生,必须采用较高预热温度,结合现场实际及环境温度,预热温度选择300 ℃,升降温速度不超过122 ℃/h。与管道相连接的阀体、缸体壁厚较大,且各位置厚度不均匀,因此为减小因温度差产生的热应力导致焊缝开裂的影响,应设置多个温度测点,保证焊前预热的均匀性。Cr-Mo类钢种在焊接加热过程中,晶粒严重长大易增加再热裂纹的敏感性,因此应选用较小的焊接线能量。采用直径Φ2.5 mm、R31氩弧焊丝打底,选用Φ3.2 mm/R317焊条填充至20 mm后,再使用Φ4.0 mm焊条填充,直到焊接完成。焊接前焊条应在恒温350 ℃条件下充分烘干1 h,焊接过程中焊条放置于80~120 ℃的便携式保温筒内随用随取。每层焊接完成后检查确认合格后再焊接次层,直至完成。为保证后一焊道对前一焊道起到回火作用,焊接时应控制每层焊道的厚度不超过焊条直径,焊条摆动的幅度不超过焊条直径的2倍,每层焊道接头错开10~15 mm,焊道平滑过渡。焊缝层间及焊接完成后的表面应彻底清理焊渣、飞溅及缺陷,焊接过程不停顿,一次性完成。

热处理所用热电偶应经热工校验、外观、组织检查合格后方可使用。焊后热处理采用高温回火,焊接完成应立即进行整体外观检查,对存在的表面缺陷立即消除。在缸体侧均匀布置加热器,加大加热宽度,作为辅助加热设备,采用1条独立线路控制温度。在焊缝侧布置2只主控温热电偶,加热宽度350 mm,焊缝上侧门体保温厚度150 mm,焊缝保温厚度不小于60~80 mm,恒温温度730±10 ℃,降温至300 ℃后自然冷却[5]。考虑到存在延迟裂纹等倾向,在热处理完成24 h后进行磁粉、硬度、超声波、金相检测。超声波检测时,为提高检测率,应将焊缝余高与两侧母材打磨齐平,采用小角度K值探头、直探头扩大扫查范围[6]。

5 结语

高压导汽管多条焊缝严重开裂,显著增加了设备开裂失效和人身伤亡风险。应联系汽轮机厂家、安装单位,补充完善高压导汽管技术改造图纸、质量证明书、安装过程文件、检测报告等技术资料,并按要求及时归档。结合焊缝开裂失效特点、机组安全运行要求等方面对管道现行设计进行分析再论证,通过优化管道结构尺寸、材质选用、坡口制备、提高焊接规范性等方面彻底消除管道焊缝开裂等重大隐患。在现有管道完成优化改造前,利用历次停机检修机会,对高压导汽管焊缝进行无损检测,跟踪监督设备焊缝状态,重点检查与高压调节阀、缸体相连焊缝,并将历次检测结果准确记录,建立、完善高压导汽管技术监督台账。严格落实各项监督措施,有效去除设备隐患,保证机组安全稳定运行。