300 MW锅炉低NOx燃烧器改造后燃烧优化调整试验研究

宋 扬,赵 阳,关风一

(1.国家电投集团东北电力有限公司抚顺热电分公司,辽宁 抚顺 113005;2.辽宁东科电力有限公司,辽宁 沈阳 110179)

某电厂2×300 MW机组锅炉为哈尔滨锅炉厂有限责任公司设计制造的HG-1025/17. 5-HM35型亚临界参数自然循环锅炉。为响应国家对火电厂污染物排放的环保要求,对1号锅炉进行了低NOx燃烧器改造。改造完成后锅炉运行中出现了一次风管堵塞、两侧汽温及烟温偏差较大、低负荷下再热汽温偏低、灰渣可燃物含量偏高等问题,同时为了降低运营成本,大比例燃用劣质烟煤,该煤种灰分高、热值低,导致问题更加突出。

本文采用燃烧调整手段对运行参数进行优化试验研究,以缓解低NOx燃烧器改造后运行中出现的一系列问题,保证机组稳定经济运行。

1 实际燃用煤种情况

目前锅炉主要燃用煤种有内蒙古褐煤、劣质烟煤以及少量当地烟煤。为了降低运行成本,电厂大比例掺烧劣质烟煤,其低位发热量一般在13~14 MJ/kg,略低于内蒙古褐煤,但原煤水分在13%~15%,远低于内蒙古褐煤全水分(一般在30%以上)。

锅炉实际运行中在65%以下额定负荷时,一般维持3台磨煤机运行,为保证再热汽温等参数,一般最上层E磨配内蒙古褐煤,B/C/D磨配劣质烟煤;或者D/E磨配内蒙古褐煤,B/C磨配劣质烟煤。当前实际燃用煤种情况见表1。

表1 当前实际燃用煤种情况

2 锅炉摸底试验

为了解低NOx燃烧器改造后锅炉实际运行情况,首先进行了锅炉性能摸底试验。试验负荷为160 MW,磨煤机投运组合为C/D/E,试验结果见表2。

表2 锅炉摸底试验结果

由表2可知,低NOx改造后锅炉主要存在以下问题。

a.在试验负荷下实测锅炉热效率为92.50%,炉渣可燃物含量相对偏高,飞灰可燃物含量基本在正常范围内。

b.过热蒸汽温度基本接近设计值,当燃烧器上摆到最大时,再热汽温仍低于额定值15~20 ℃。

c.左右两侧烟温偏差较大,最高达到70 ℃以上;两侧汽温偏差较大,达到40 ℃以上。

d.低负荷下全烧劣质烟煤的磨煤机一次风量偏低,管道风速有时接近18 m/s,一次风管道经常发生堵管现象,且磨煤机出口温度偏高(最高在80~85 ℃)且难于控制,影响设备安全稳定运行。

针对当前锅炉存在的主要问题,一般在60%以下额定负荷时较为常见,因此本文主要在低负荷段下进行了燃烧调整试验[1-3]。

3 制粉系统优化

3.1 一次风速调平

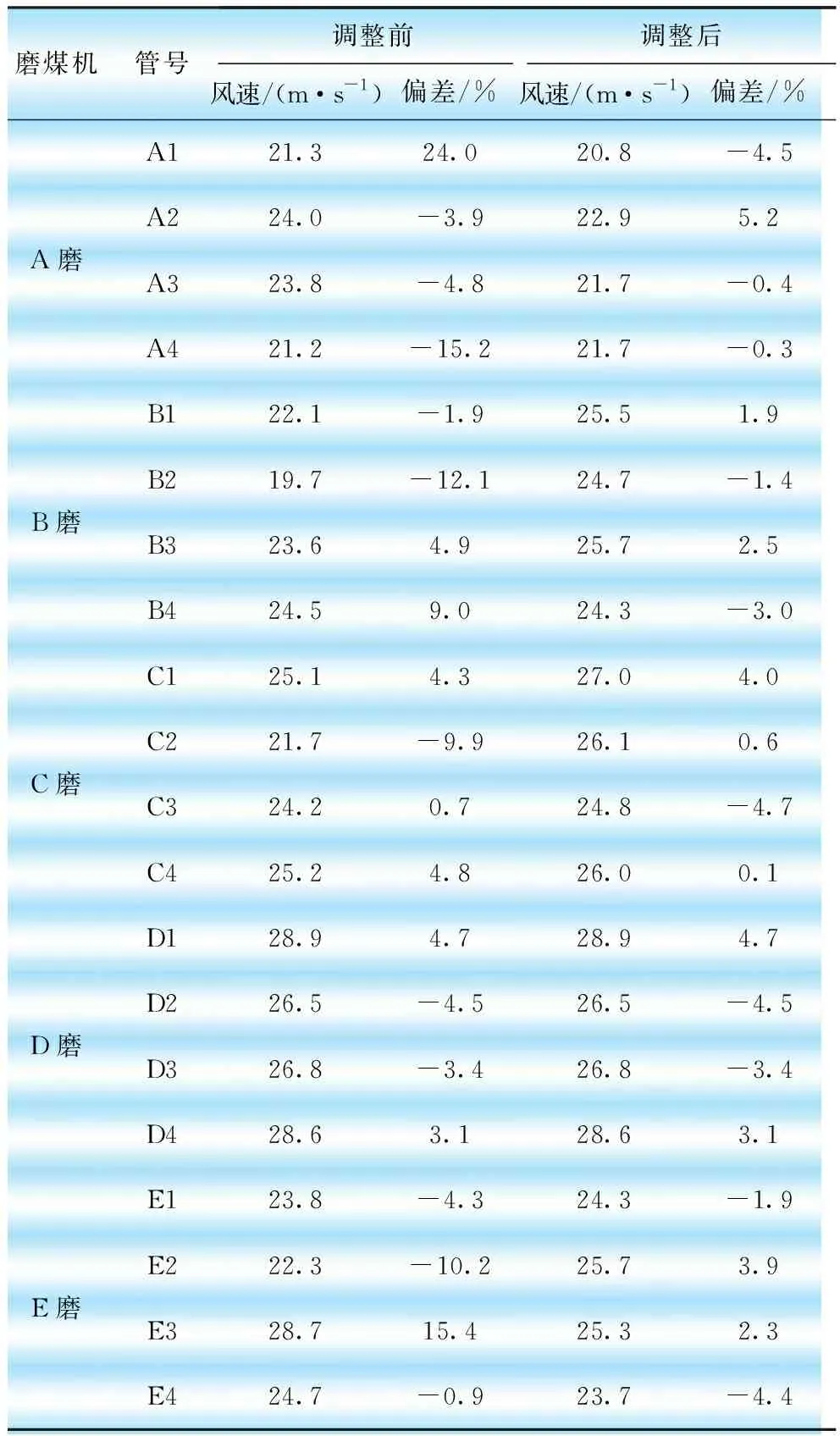

针对制粉系统,首先对A/B/C/D/E磨煤机逐一进行了一次风速测量及调平,试验结果见表3。

表3 一次风速调平结果

由表3可知,5台磨煤机出口一次风速偏差较大,最大达24%,一般均为1、4号角风速偏高,通过反复调节一次风管道上的可调缩孔基本将一次风速调平。经运行观察后发现,堵管现象有所减少。

调节过程中发现,当一次风速调平后,两侧汽温及烟温偏差有增大的趋势。从理论和实践经验上分析,当一次风速调平后,炉内动力场应更趋于稳定均匀,炉内温度场分布更加合理,两侧烟温偏差将会缩小,但实际未达到预想效果。

试验期间发现,前墙一次风喷口风速适度提高后,两侧烟温及汽温偏差逐渐缩小。其中3号角燃烧器安装角度存在一定偏差,通过不对称调整后,取得较好效果,也说明了燃烧器本身可能存在安装问题,因此出现了一次风速调平后两侧烟温偏差反而增大的问题。

3.2 煤粉细度优化调整

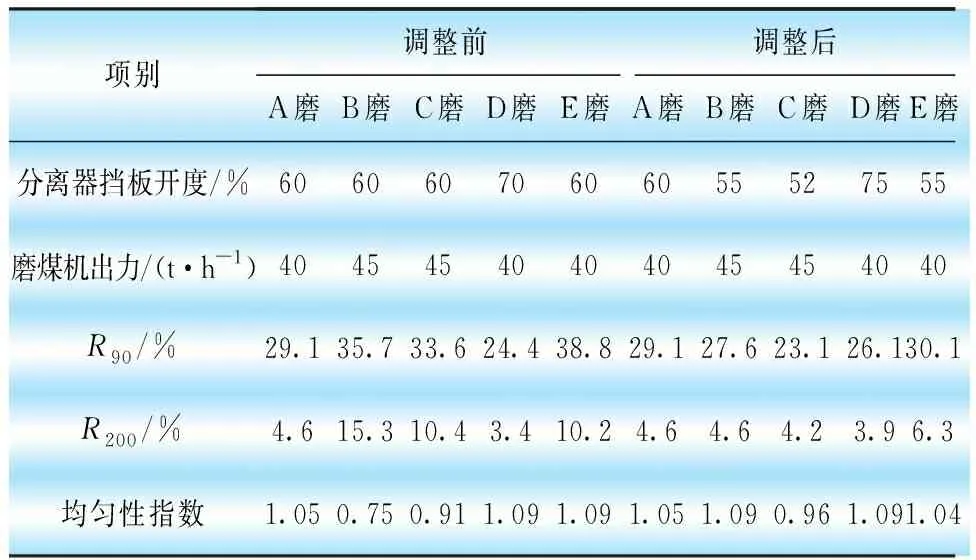

在一次风调平完成的基础上,对5台磨煤机进行了煤粉细度测定及调整试验,试验结果见表4。

表4 煤粉细度优化结果

由表4可知,A/B/C磨常烧劣质烟煤,煤粉细度经过调整后基本控制在24%~29%较为合理,飞灰和炉渣可燃物含量不大。D/E磨经常配内蒙古褐煤,煤粉细度保持在30%左右,调整后飞灰可燃物含量在0.4%左右,炉渣可燃物含量在5.0%左右,均较调整前有所降低。因此维持调整后煤粉细度保持不变。

4 存在问题及解决措施

4.1 再热汽温偏低

当前设备条件下,当机组负荷低于180 MW时,再热汽温不能够达到额定设计值,再热汽温在500~520 ℃,低于设计值20~30 ℃,且当机组负荷越低时再热汽温下降越明显,影响机组经济稳定运行。结合现场实际从以下方面进行了燃烧调整试验。

4.1.1 二次风配比调整

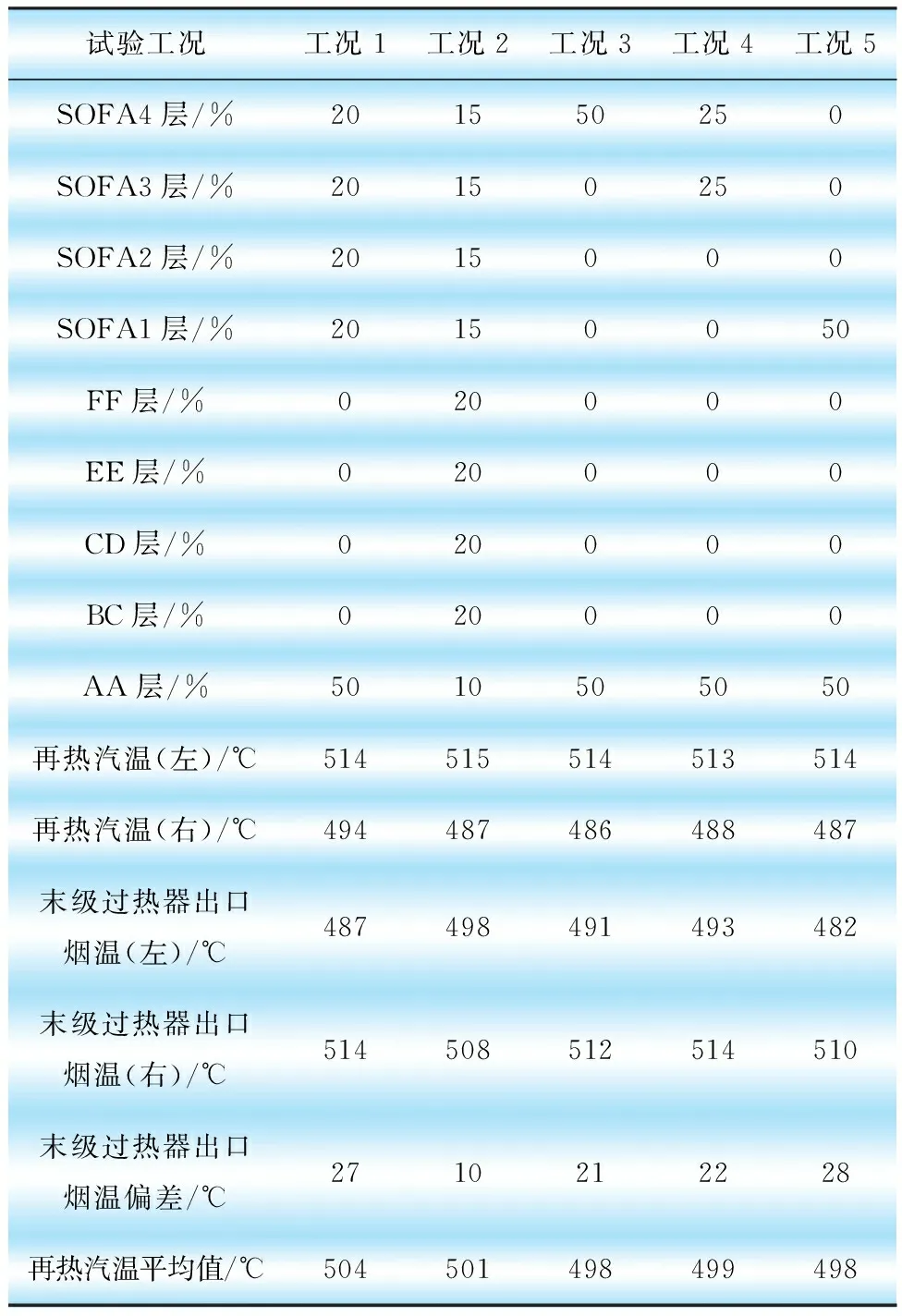

本次试验在165 MW负荷下进行,运行氧量维持在4.0%~4.2%,B/D/E磨运行,燃烧器摆角开度均为10%,试验结果见表5。

表5 二次风配风方式调整试验

由表5可知,试验期间保持运行氧量不变时,当主燃烧器二次风门开启同时关小SOFA风门后,再热汽温呈现下降的趋势。若只将最下层AA二次风门由50%关至10%,其他二次风门开度不变,左右汽温偏差有增大趋势,再热汽温变化不大。

4.1.2 煤粉细度调整

根据电厂要求,5台磨煤机煤粉细度R90控制在24%~30%。考虑到下层磨煤机配烧劣质烟煤,上层磨煤机配烧内蒙古褐煤,将D/E磨煤粉细度适当增大,使煤粉着火点后移,燃烧段加长,有利于提高再热汽温,但同时灰渣可燃物含量将会升高。结合各工况试验结果,飞灰可燃物含量在0.4%~0.5%,炉渣可燃物含量在5%左右,总体变化幅度不大。

4.1.3 运行氧量控制

运行氧量对再热汽温有一定影响,但增大氧量后,过量空气系数增加,NOx生成量增大,脱硝系统喷氨量增大,环保指标难以保证。在保证环保要求的前提下,通过试验研究各个负荷下氧量控制值见表6。

表6 不同负荷下运行氧量推荐值

此外,进行了锅炉在低负荷段不同磨煤机投运组合试验。结合试验结果发现,当保持上层磨煤机运行且不断层连续投入运行时,再热汽温最高达525 ℃。

结合本节各项试验结果,分析造成锅炉燃烧器改造后再热汽温偏低的原因如下。

a.低负荷下炉膛温度较低,而低NOx燃烧器改造后,炉内采用分级送风方式,为了控制NOx生成量,炉膛温度下降较大,辐射换热量下降明显,导致低负荷下再热汽温难以达到设计值。

b.燃用煤种发生重大改变,当前劣质烟煤掺烧比例达到60%以上,其水分在15%左右,远低于内蒙古褐煤水分(30%以上),在热值相差不大情况下,相同燃料量下劣质烟煤燃烧生成的烟气量较设计煤种下降8%~10%,导致烟气流速下降,受热面换热量不足,因此造成再热汽温偏低,特别是低负荷下该问题更加突出。

4.2 两侧汽温和烟温偏差较大

4.2.1 一次风速调整

结合一次风速调平试验结果,将1、4号角一次风速适当提高,2、3号角一次风速降低,两侧偏差有明显减小的趋势。但调整后同层一次风速不均,运行中磨煤机出现一次风管堵管问题。通过试验观察,一次风速控制在调整后的数值能基本杜绝烟温偏差和堵管问题的发生。

4.2.2 二次风不对称配风调整

依据一次风速的调整思路,对各级SOFA风层进行不对称调整,参数控制见表7。

由表7可知,低负荷下分别改变前后墙和左右墙SOFA风门开度后,两侧烟温和汽温偏差有所减小,但并不明显。

此外,结合磨煤机投运组合试验结果发现,低负荷下一次风速适度调整且保持磨煤机不断层运行时,两侧烟温偏差最大20~30 ℃,汽温偏差也有所减小,已有明显好转。

结合各项试验结果,分析造成锅炉燃烧器改造后两侧烟温和汽温偏差原因如下。

表7 SOFA风配风调整试验参数

a.直流燃烧器四角切圆燃烧锅炉燃烧产生强烈的烟气残余旋转,特别是在低负荷下,两侧燃烧强度不均,炉内温度场分布及其不均衡导致。

b.3号角燃烧器安装角度存在偏差,可能造成火焰中心偏斜,导致两侧烟气温度分布不均,尤其是当一次风速调平后两侧烟温偏差反而增大。

c.低NOx燃烧器改造取消了原设计消除两侧烟温偏差的反切OFA风,实际调节手段缺失,建议条件允许时恢复OFA风喷口。

4.3 一次风管堵管

锅炉进行低NOx燃烧器改造后运行中出现了一次风管堵塞问题,影响锅炉正常稳定运行。当前劣质烟煤占比较大,水分在15%左右,远低于设计煤种(30%以上),在相同磨煤机出力下造成通风量降低,磨煤机出口温度难以控制,因此一次风速控制偏低,实测中发现个别一次风管道风速有时达20 m/s,易发生堵管问题。为了避免发生一次风管堵管或减缓堵管发生频率,采取以下措施。

a.保证同层4根一次风管道风速均匀,避免个别管道风速过低,试验期间已调整到合适值。

b.200 MW负荷以下,保持3台磨煤机运行时,配劣质烟煤的磨煤机入口风压控制在不低于5.5 kPa,磨煤机出口温度控制在90 ℃以下。

c.结合当前煤质,确定合适的磨煤机风煤比曲线,保证能够投入自动运行。

d.加强运行监视,发现异常及时切换磨煤机,并对一次风管进行逐一吹扫。

5 结语

针对某电厂300 MW亚临界参数锅炉低NOx燃烧器改造后运行中出现的一次风管堵塞、两侧汽温及烟温偏差较大、低负荷下再热汽温偏低、灰渣可燃物含量偏高等问题,采用燃烧调整手段进行了燃烧优化调整试验研究。通过一次风速调平、煤粉细度优化、运行氧量优化、二次风配比优化等试验研究,低NOx燃烧器改造后涉及的问题得到良好改善,同时结合试验结果,提出了合理化建议,保证机组经济、稳定运行。