冷轧纯钛带各向异性研究

张平平,李建康,牛文宇,魏东东,同晓乐

(新疆湘润新材料科技有限公司,新疆 哈密 839100)

冷轧纯钛带晶体为密排六方结构,其对称性低,因在冷轧过程中沿着轧制方向单向变形,造成冷轧钛带产品各向异性严重[1]。通常冷轧钛带沿着轧制方向的屈服强度约为横向的60%,而沿着横向比纵向的延伸率低10%左右,同时其横向与纵向的加工硬度指数(n)和塑性应变比(r)都也存在较大的差异[2-3]。纯钛带冷轧的各向异性问题为其加工成形使用带来了一定影响,如板式换热器的板片冲压、保温杯的深拉和钛设备的折弯等,因为冷轧钛带存在严重的各向异性,而造成冷加工过程中模具贴合度低、精度低,以及加工成形过程中出现裂纹等问题。

目前国内对于冷轧钛带存在的各向异性理论研究不足,对如何利用冷轧钛带的各向异性进行产品设计,提高产品成形性能报道较少。因此本文通过对厚度1.0 mm 冷轧纯钛带各向异性进行测试分析,掌握冷轧钛带各向异性之间规律,为冷轧钛带成形加工提供一定的理论依据。

1 试验用原材料及方法

1.1 试验原材料

试验原料选用1 级海绵钛,采用真空自耗炉(VAR)2 次熔炼,制备1 020 mm 钛铸锭,经4 500T 快锻机锻造220 mm 钛板坯,轧制成品1.0 mm 冷轧钛带。成品钛带退火工艺:罩式炉退火,退火温度630±10 ℃,保温时间20 h,1.0 mm 冷轧钛带工艺流程如图1 所示。选用1#、2#和3#铸锭化学成分见表1。

表1 TA1 铸锭化学成分 wt/%

图1 1.0 mm 冷轧钛带工艺流程

1.2 试验方法

1.2.1 金相试验

1.0 mm 冷轧钛带表面、轧制方向截面和横向截面3 个面取样,经镶样、磨抛和腐蚀处理,在金相显微镜下对试样进行组织分析,按GB/T 6394—2017《金属平均晶粒度测定方法》,进行晶粒度评级。

1.2.2 力学性能试验

根据GB/T 228.1—2010《金属材料 拉伸试验第1 部分:室温试验方法》,对1.0 mm 厚度材料采用P1板状拉伸试样,沿钛带卷轧制方向RD、45°和TD 3个方向取样加工成拉伸试样。按GB/T 228.1—2010《金属材料 拉伸试验第1 部分:室温试验方法》测量材料的抗拉强度Rm、屈服强度Rp0.2 和断后延伸率A。

1.2.3 塑性应变比r 值

根据GB/T 5027—2016《金属材料 薄板和薄带塑性应变比(r 值)的测定》,测试计算厚度1.0 mm 材料的3 个方向r 值。塑性应变比r 定义为拉伸试样在标距范围内宽度方向上的真实应变εw与厚度方向的真实应变εt之比,即

由于板材在厚度方向上的应变不易测量,所以根据体积不变原理,将式(1)转变为

式中:εw和εt分别为宽度和厚度方向上的应变:b 和b0分别为拉伸试样原始的宽度和均匀塑性变形某一阶段的宽度:l 和l0分别为拉伸试样原始的标距长度和均匀塑性变形某一阶段的长度。

1.2.4 加工硬化指数n

按GB/T 5028—2008《金属材料 薄板和薄带 拉伸应变硬化指数(n 值)的测定》,测试厚度1.0 mm 材料3 个方向的n 值。应变硬化指数n 是用来表示材料形变硬化的一个参数,反映材料抵抗失稳变形的能力,影响板料的成型性能。应变硬化指数n 与应力应变的关系可以用公式表示为

式中:s 为真应力;C 为强度系数;e 为真实塑性变形;n 为硬化指数。

将公式用对数表示如下

则应变硬化指数n 可以用对数坐标内的直线斜率来表示,即

2 结果与分析

2.1 组织分析

1.0 mm 冷轧钛带在罩式炉中进行再结晶完全退火,退火温度630 ℃,保温20 h,TD、RD 和45°3 个方向。退火组织如图2 所示。3 个方向的金相组织均为完全退火后的再结晶等轴组织,为材料易变形发生变形组织,晶粒尺寸均为6.5 级,表明采用退火温度630 ℃,保温20 h,冷轧变形组织已发生完全再结晶,对材料冲压成型性能无明显影响。

图2 冷轧钛带的不同方向金相组织

2.2 力学性能结果分析

从表2 可以看出,1#、2#和3#批次1.0 mm 冷轧钛带抗拉强度Rm,在3 个方向的值变化规律基本上一致呈下降趋势,TD 的抗拉强度值大于RD 和45°方向的。在TD、RD 和45°3 个方向,3 批冷轧钛带屈服强度Rp0.2 差别较大,TD 与RD 方向屈服强度值相差90 MPa左右,与45°方向相差45 MPa 左右,其中RD 方向的屈强比约为0.51,而TD 方向的屈强比约为0.77。在TD、RD 和45°3 个方向,1#、2#和3#批次1.0 mm 冷轧钛带断后延伸率A%分布规律与屈服强度一致,其中RD 方向和45°方向较高,而TD 方向较低。对比1#、2#和3#批次1.0 mm 冷轧钛带TD、RD 和45°3 个方向的拉伸性能变化规律,冷轧钛带因沿轧制方向单向变形,存在着明显的各向异性。

表2 3 批1.0 mm 冷轧钛带力学性能

2.3 拉伸过程的应力-应变

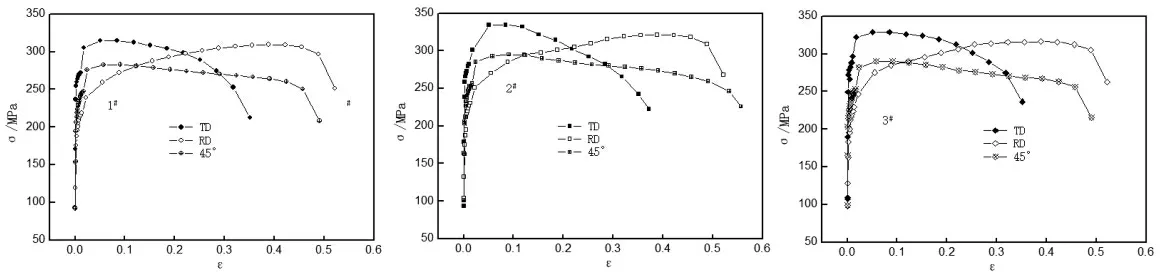

1.0 mm 冷轧钛带3 个方向的拉伸过程应力-应变曲线如图3 所示,由图3 可以看出,1#、2#和3#批次1.0 mm 冷轧钛带的3 个方向的拉伸过程曲线变化规律基本上一致。在拉伸过程中,RD 方向产生屈服变形后,应力σ 缓慢地达到最大值,而TD 方向随着屈服变形增大,应力值呈直线上升趋势。其中沿轧制方向的断后延伸率最高,TD 延伸率最低,45°方向的延伸率与RD 方向接近。从断裂位置形态也可以看出,沿RD 方向的断口缩颈没有TD 和45°方向明显,拉伸过程中,RD 方向主要为均匀塑性变形。

图3 3 批1.0 mm 冷轧钛带不同方向拉力应力-应变曲线

钛带卷的各种异性主要与加工过程中的变形方式和再结晶退火制度形成的织构有关。纯钛的塑性变形主要通过柱面滑移来协调,基面滑移作用次之,棱锥面

2.4 塑性应变比r

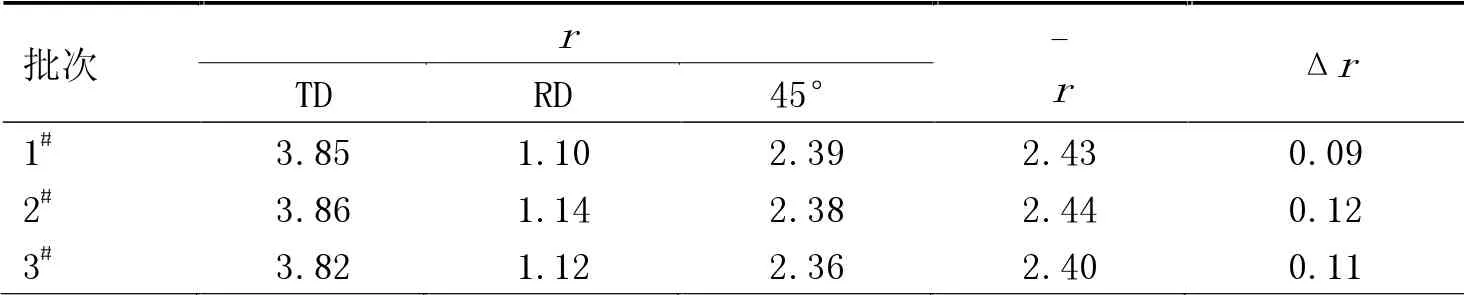

冷轧纯钛带的塑性应变比r 见表3,由表3 可以看出,1#、2#和3#1.0 mm 冷轧钛带沿TD 方向的塑性应变比值最大,r 范围为2.36~2.39,RD 方向的塑性应变比值最小,r 范围为1.10~1.14。TD 方向和RD 方向的塑性应变比差值较大,表明冷轧纯钛带在TD 方向变形抗力大于RD 方向,造成材料在冲压成型过程中RD 方向容易出现减薄现象。r 表示加权塑性应变比,具体计算方法为r=(rRD+2r45°+rTD)/4,r 值越高表示拉伸过程中材料抵抗变薄的能力越大,1#、2#和3#批次1.0 mm冷轧钛带平均塑性应变比都远大于1,说明材料冲压成形性能良好。Δr 表示塑性应变各向异性程度,计算方法为:Δr=(rRD+rTD)/2-r45°,Δr 值越大说明在冲压成型过程中容易出现制耳,1#、2#和3#批次1.0 mm 冷轧钛带卷Δr 值为0.09~0.12,表明材料在冲压成型过程中出现轻微制耳。

表3 冷轧纯钛带的塑性应变比r

2.5 拉伸硬化指数n

拉伸硬化指数n 值表征材料拉伸变形时产生加工硬化,通常金属材料的n 值在0.1~0.5 之间,n 值越大表示材料抵抗塑性失稳变形的能力越强。由表4 可以看出,1#、2#和3#批次1.0 mm 冷轧钛带在TD 方向的n 值最小,范围值0.074~0.076,RD 方向值最大,范围值0.162~0.168,表明材料TD 和RD 方向加工硬化能力存在一定差异,在冲压成型过程,材料的TD 方向更容易出现冲压裂现象。

表4 冷轧钛带3 个方向的应变硬化值n

3 结论

(1)1.0 mm 冷轧钛带在罩式炉中,采用退火温度630 ℃,保温20 h 热处理,TD、RD 和45° 3 个方向均为完全再结晶等轴组织,对材料冲压成形性能无明显影响。

(2)1#、2#和3#批次1.0 mm 冷轧钛带TD、RD 和45°3 个方向的拉伸性能和应力-应变变化规律基本一致,因冷轧钛带沿轧制方向单向变形,造成材料TD 和RD 方向存在明显的各向异性。

(3)1#、2#和3#批次1.0 mm 冷轧钛带TD、RD 和45° 3 个方向的塑性应变比r 和拉伸硬化指数n 对比分析,在冲压成型过程,材料的TD 方向更容易产生冲压裂现象,TD 和RD 方向均出现轻微制耳。