等径角半固态挤压(ECASE)镀镍金刚石/2A12复合材料的显微组织与力学性能

李小龙,代 彪,左孝青,冉松江,2,田继华,3,周 芸,李敬海

(1.昆明理工大学 材料科学与工程学院,云南 昆明 650093; 2.贵州电子信息职业技术学院 机电工程学院,贵州 贵阳 556000;3.贵州航天风华精密设备有限公司,贵州 贵阳 550009; 4.昆明华信金属材料制造有限公司,云南 昆明 650200)

0 引 言

2A12铝合金具有低密度、高强韧等特性,广泛用于汽车、高铁、航空等领域[1-2].但对于航空航天飞行器等[3-4]的高端应用,2A12铝合金的弹性模量以及强韧性还有待进一步提高.在合金成分不变的情况下,弹性模量的大幅提升只有通过高模量颗粒或纤维复合的方法才能实现[5-6].金刚石的弹性模量高达 1 000 GPa ,可作为高弹性模量铝基复合材料的有效增强体.

由于成本较低及工艺相对简单,熔体途径是制备颗粒增强铝基复合材料最具竞争力的制备方法之一[7].在熔体途径制备金刚石/Al复合材料的过程中,主要存在以下3个问题:

1)界面问题.一方面,Al熔体易结合在金刚石的{001}晶面而较难结合到{111}晶面上[8-9],降低了界面结合强度;另一方面,Al熔体与金刚石高温下会反应生成性脆、易潮解的Al4C3,从而影响复合材料力学性能[10-11].改善铝合金熔体与金刚石的润湿性,是制备金刚石/Al复合材料的重要条件[12].现采用的方法主要有2种:①引入Ti、Si等碳化物形成元素,如Wu等[13]采用挤压铸造法制备55 vol.%的金刚石/铝复合材料,发现Si可明显改善Al基体和金刚石颗粒之间的结合界面;②金刚石表面镀覆Ni、Cu等润湿金属,如周洪宇等[14]采用镀铜金刚石制备了金刚石/铝散热板,发现Cu向铝扩散并形成Al2Cu4相,显著增强了复合材料的界面强度及力学性能.

2)基体晶粒大小控制问题.熔体途径制备颗粒增强铝基复合材料的温度一般都较高.Agrawal 等[15]采用 850 ℃ 搅拌铸造方法合成了Al-TiB2复合材料,5% TiB2含量复合材料的平均晶粒尺寸为 151.1 μm;Xu等[16]采用 850 ℃ 熔融反应法制备了纳米 γ-Al2O3颗粒增强铝基复合材料,0.8 vol.% γ-Al2O3复合材料的晶粒尺寸为 200 μm;Zahedi等[17]采用无压渗流方法制备了SiC/Al复合材料,950 ℃ 渗流的50 vol.%SiC复合材料基体晶粒尺寸约为160 μm,晶粒尺寸偏大使复合材料的力学性能降低.

3)增强颗粒分散性问题.金刚石颗粒的团聚会对金刚石/Al复合材料的力学性能产生不良影响[18-19].Shayan等[20]采用搅拌铸造法制备AA2024-TiO2np复合材料,观察到了纳米TiO2颗粒的团聚现象;Xiong等[21]采用高能超声熔铸法制备石墨烯纳米片增强ADC12铝基复合材料,其中GNPs添加量为1.2%(质量分数)时,部分GNPs在结构中发生团聚,硅相也发生部分粗化.对于金刚石颗粒在2A12铝合金基体中的分散性及其定量描述,国内外鲜有报道.

半固态加工技术应用于颗粒增强铝基复合材料,可有效改善增强颗粒在铝合金熔体中的分散问题,细化基体晶粒尺寸.Khosravi等[22]采用半固态搅拌铸造方法制备了A356-SiCp复合材料,通过延长搅拌时间和降低搅拌温度,在一定程度上提升了颗粒分布的均匀性;张雪飞等[23]采用同样的方法制备了A356-10%B4Cp复合材料,复合材料中α-Al晶粒的平均直径和平均圆度随着搅拌温度的降低而减小,B4C颗粒的分布也随之更加均匀.

等径角挤压(Equal Channel Angular Extrusion,ECAE)除了能实现材料的等径加工外,对提高颗粒增强铝基复合材料的颗粒分散性也有一定作用,并能改善组织的均匀性,细化组织,提高复合材料的综合力学性能.孙有平等[24]采用ECAE方法制备了SiCp/7090铝基复合材料,经过4道次固态ECAE变形后,SiC颗粒分布均匀,基体晶粒细小,屈服强度和抗拉强度分别为 257 MPa 和 369.3 MPa.但目前的ECAE主要应用于固态材料的加工,金属材料的ECAE半固态加工国内外鲜有报道.

本文在金刚石化学镀镍的基础上,采用新型的等径角半固态挤压(Equal Channel Angular Semi-Solid Extrusion,ECASE)方法制备金刚石/2A12复合材料,研究金刚石表面镀镍及等径角半固态挤压对金刚石/2A12复合材料界面构成、基体晶粒尺寸、金刚石分散性以及力学性能的影响,以期为兼备高弹性模量、高强韧颗粒增强铝基复合材料的研发提供有益参考.

1 材料制备及检测

1.1 材料制备

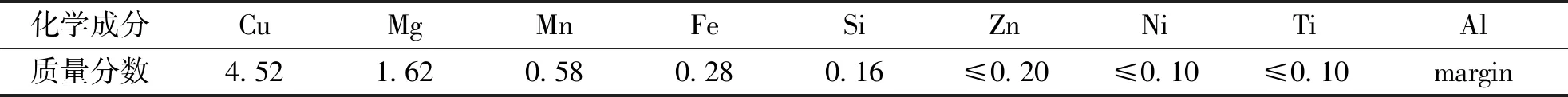

采用2A12铝合金(杭州钢友物资有限公司)为基体材料,化学成分质量分数如表1所示.采用粒径5~10 μm 的3 vol.%金刚石颗粒(中原金刚石微粉厂)为增强相.

金刚石颗粒的化学镀镍工艺为:除油(10%NaOH,20 min)→去离子水清洗至中性→粗化(1 mol/L H2SO4+1 mol/L HF,20 min)→去离子水清洗至中性→敏化活化(10 g/L SnCl2·2H2O+0.5 g/L PdCl2+160 g/L NaCl+20 ml/L HCl,20 min)→还原(15 ml/L 的HCl溶液中搅拌 15 s)→去离子水清洗至中性→镀镍(30 g/L 硫酸镍,35 g/L 次磷酸钠,35 g/L 柠檬酸,0.25 mg/L 硫脲,85~88 ℃,pH4.8~5.2,50~60 min)→干燥(120 ℃,3 h).

采用机械搅拌法(图1)制备半固态坯料,镀镍金刚石颗粒的加入温度为 630 ℃,搅拌速度为 800 r/min.采用等径角半固态挤压方法制备金刚石/2A12复合材料(图2),试样尺寸为 ∅30 mm×50 mm,在200吨压力机上沿路径C(每道次等径角半固态挤压后,将试样翻转180°进行下一道次的挤压)进行等径角半固态挤压,挤压温度为 600 ℃,挤压速度为 1 mm/s,挤压道次分别为1、2、3、4及5道次.

表1 2A12合金化学成分

图1 金刚石/2A12复合材料半固态坯制备装置示意图 图2 等径角半固态挤压装置示意图Fig.1 Schematic illustration of preparation device of Diamond/2A12 semi-solid slurry Fig.2 Schematic illustration of ECASE equipment

1.2 检测

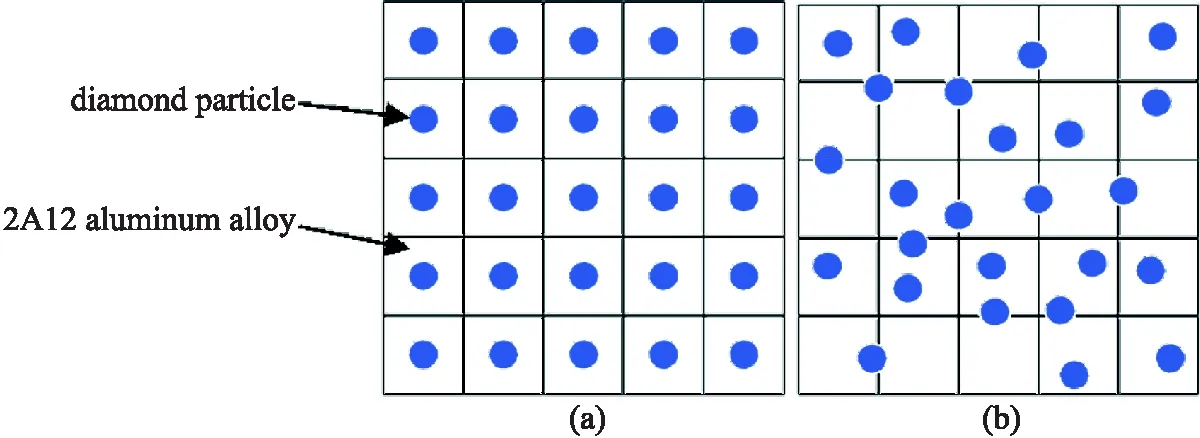

采用网格面积法[25],结合自行研制的BWJScan软件[26]对金刚石颗粒在金刚石/2A12复合材料中的分散性进行定量表征.把金刚石/2A12复合材料的金相图划分成5×5的网格(图3),对图片进行二值化处理,通过BWJScan软件计算每个网格内金刚石颗粒所占的面积Ai(i=1,2,…,25),得到金刚石颗粒分散度D:

(1)

(2)

图3 金刚石颗粒在2A12铝合金基体内的理想分布(a)和实际分布(b)状态示意图Fig.3 Schematic illustration of ideal distribution(a) and actual distribution(b) of diamond particles in 2A12 aluminum alloy matrix

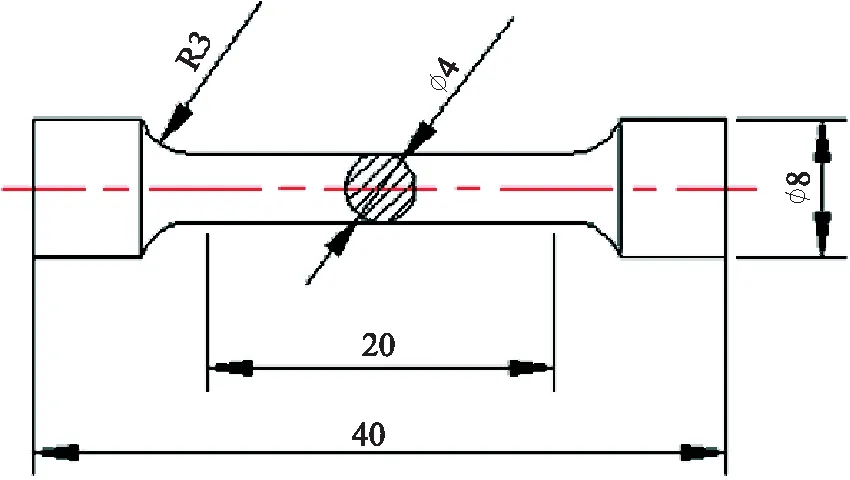

采用SEM(Philips XL30)+ EDS、XRD(D8-Advance)、ZEISS-Imager金相显微镜进行界面构成、显微组织、基体晶粒尺寸及断口形貌分析,采用Autograph AG-X万能力学试验机进行拉伸性能测试.图4为金刚石/2A12复合材料拉伸试样示意图.

图4 金刚石/2A12复合材料拉伸试样Fig.4 The tensile test sample of diamond/2A12 composites

2 结果与讨论

2.1 金刚石微观形貌及金刚石/2A12复合材料的界面构成

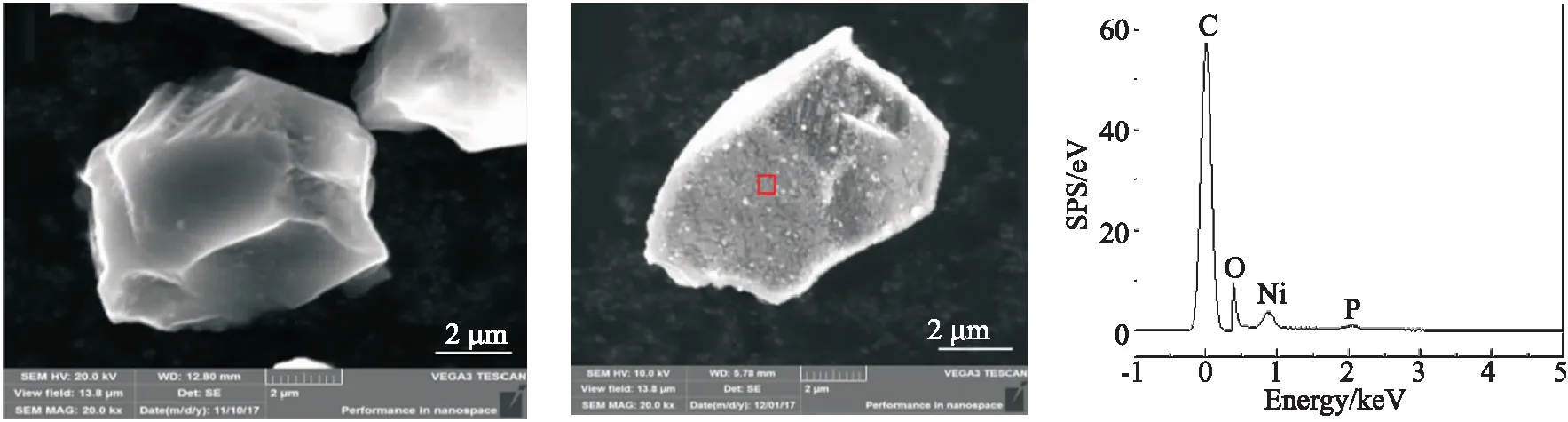

图5(a)和图5(b)分别是金刚石镀镍前、后的微观形貌,图5(c)是镀镍金刚石的区域面扫描能谱图.由图5(a)和图5(b)可见,镀镍前金刚石颗粒表面光滑、轮廓尖锐,镀镍后金刚石颗粒表面粗糙、镀镍层致密且与金刚石结合良好;由图5(c)可见,镀层的主要元素为Ni,并含有少量由镀液中次磷酸钠被还原产生的P元素,镀层中还检测到了O元素,推测与镀镍层表面的氧化有关[27].

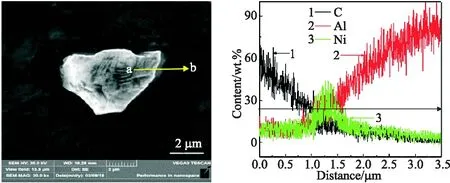

图6是等径角半固态挤压1道次镀镍金刚石/2A12复合材料的界面线扫描.由图6可知,在镀镍金刚石与2A12铝合金的结合界面处,Ni含量升高、Al及C元素的含量降低,与图5(c)中镀镍金刚石的区域面扫描结果及金刚石、界面、基体三者的物理位置一致.

(a) (b) (c)图5 未镀镍(a)及镀镍金刚石(b)的形貌和镀镍金刚石面扫描能谱(c)Fig.5 The morphology of Ni uncoated(a) and coated(b) diamond and face scan energy spectrum curve of Ni coated diamond(c)

(a) (b)图6 等径角半固态挤压1道次镀镍金刚石/2A12复合材料形貌(a)与界面处线扫描能谱(b)Fig.6 Interface morphology of Ni coated diamond/2A12 composites with 1 pass of ECASE(a) and corresponding line scans energy spectrum curve(b)

图7 等径角半固态挤压1道次、未镀镍及 镀镍金刚石/2A12复合材料的XRD图 Fig.7 XRD patterns of Ni uncoated and Ni coated diamond/2A12 composites with 1 pass of ECASE

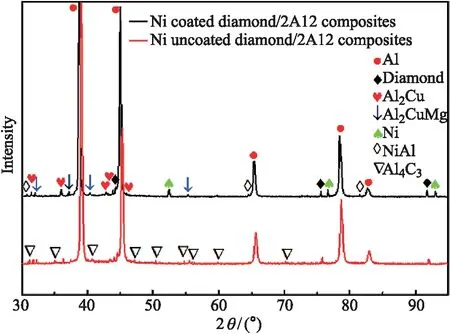

图7是等径角半固态挤压1道次、未镀镍及镀镍金刚石/2A12复合材料的XRD图谱.由图7可知,在镀镍金刚石/2A12复合材料中没有检测到Al4C3,说明在界面没有或生成了低于XRD检测范围的Al4C3,而在未镀镍金刚石/2A12复合材料中检测到了微弱存在的Al4C3,可见,金刚石表面镀镍可阻止、减少Al4C3的生成;Al4C3性脆且极易水解,会严重影响金刚石/2A12复合材料的性能[28];另外,由图7可知,镀镍金刚石/2A12复合材料中检测到了NiAl相,Ni-Al间可发生如下反应[29]:

Ni+Al→NiAl

(3)

根据热力学方程:

ΔG=ΔH298K-TΔS298K

(4)

对于反应(3),ΔH298K=-118.362 kJ/mol,ΔS298K=-12.958 J/(mol·K).在温度T为 630 ℃ 下(903.15 K 时),ΔG=-106.7 kJ/mol,ΔG<0.因此,基于图7及热力学分析,在 630 ℃ 的2A12铝合金熔体及镀镍金刚石的铝-镍界面反应生成了NiAl中间相,由此可推知,镀镍金刚石/2A12复合材料的界面构成为diamond-Ni-NiAl-Al.金刚石表面镀镍,一是避免了金刚石与2A12铝合金熔体直接接触,有效阻止了有害相Al4C3的生成;二是反应形成了NiAl相,改善了金刚石颗粒与2A12铝合金基体的界面结合状态.

2.2 挤压道次对金刚石/2A12复合材料基体晶粒尺寸及镀镍金刚石分散性的影响

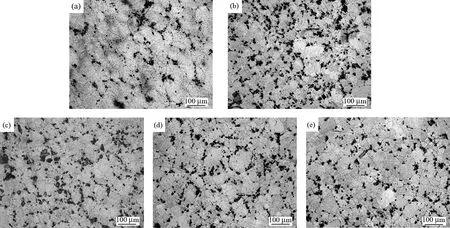

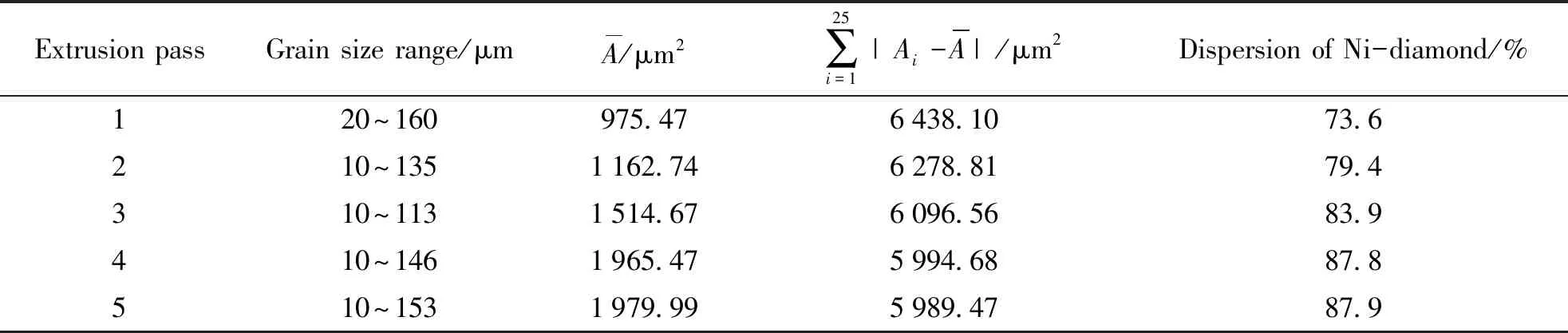

图8是等径角半固态挤压道次分别为1、2、3、4及5时镀镍金刚石/2A12复合材料的显微组织.表2为基体晶粒尺寸及金刚石分散度随等径角半固态挤压道次的变化情况.可见,等径角半固态挤压制备的金刚石/2A12复合材料组织致密、无明显孔隙.基体晶粒尺寸方面,挤压道次由1提高到5时,金刚石/2A12复合材料的基体晶粒尺寸分别为20~160 μm、10~135 μm、10~113 μm、10~146 μm 及10~153 μm;挤压道次从1增加到3时,基体晶粒尺寸逐渐减小、数量增加、均匀性提高,导致晶界分布均匀性提高;挤压4至5道次时,基体晶粒发生了明显长大,推测与挤压道次增加时,较长的 600 ℃ 高温作用时间以及较高的累积应变导致的动态再结晶有关[30].金刚石颗粒分散性方面,由于金刚石颗粒分布在基体晶粒的晶界处,因此,挤压道次从1增加到3时,金刚石的分散度从73.6%增大到了83.9%,金刚石分散性随基体晶粒细化程度的提高而提高,其原因是基体晶粒在挤压力作用下破碎、细化与球化、晶界数量增多,使存在于晶界的金刚石颗粒的分散性提高;等径角半固态挤压道次为4及5时,虽然晶粒粗大使晶界数量减少,但在等径角半固态挤压的流变作用下,金刚石颗粒的分散性进一步提高并趋于平稳.

图8 等径角半固态挤压1道次(a)、2道次(b)、3道次(c)、4道次(d)及5道次(e)镀镍金刚石/2A12复合材料的显微组织Fig.8 The microstructure of Ni coated diamond /2A12 composites after 1 pass(a)、2 passes(b)、3 passes(c)、4 passes(d) and 5 passes(e) of ECASE

表2 基体晶粒尺寸及金刚石分散性随等径角半固态挤压道次的变化情况

2.3 金刚石/2A12复合材料的力学性能

2.3.1 化学镀镍对金刚石/2A12复合材料力学性能的影响

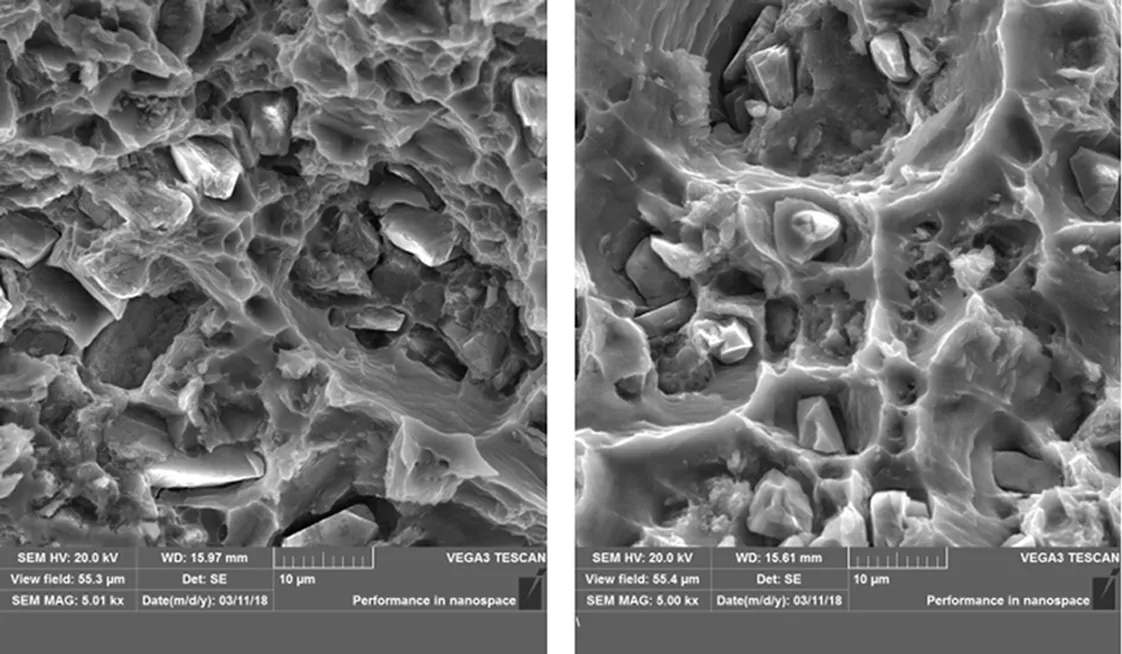

(a) (b) 图9 等径角半固态挤压3道次未镀镍(a)和镀镍(b)金刚石/2A12复合材料的拉伸断口形貌 Fig.9 The tensile fracture morphology of Ni uncoated(a) and Ni coated(b) diamond/2A12 composites with 3 passes of ECASE

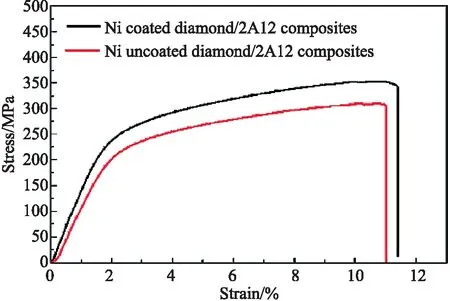

图10 等径角半固态挤压3道次未镀镍和镀镍金刚石/2A12复合材料的拉伸应力-应变曲线 Fig.10 The tensile stress-strain curves of Ni uncoated and Ni coated diamond/2A12 composites with 3 passes of ECASE

图9为等径角半固态挤压3道次镀镍及未镀镍金刚石/2A12复合材料的室温拉伸断口形貌.图10为等径角半固态挤压3道次未镀镍金刚石/2A12复合材料和镀镍金刚石/2A12复合材料的拉伸应力-应变曲线,拉伸性能数据如表3所示.由图9可见,未镀镍和镀镍金刚石/2A12复合材料的断口形貌都呈现大小不一的“塑坑”,“塑坑”边缘是基体的撕裂棱和韧窝.图9(a)中未镀镍金刚石/2A12复合材料断口的韧窝数量较多,撕裂棱数量较少且棱角不明显,而图9(b)中镀镍金刚石/2A12复合材料断口的韧窝数量较少,撕裂棱数量较多且棱角更清晰明显.由图10及表3可见,等径角半固态挤压3道次时,相对于未镀镍金刚石/2A12复合材料,镀镍金刚石/2A12复合材料的弹性模量相对稳定,屈服强度从219.4 MPa提升到253 MPa,抗拉强度从 309.6 MPa 提升到 356.6 MPa,延伸率从8.70%提升到8.94%.承受外加载荷时,推测未镀镍金刚石/2A12复合材料中的裂纹首先在基体/金刚石界面处的金刚石{111}晶面[8-9]上产生并扩展,发生界面撕裂,随后基体发生韧性断裂并留下明显韧窝;而在镀镍金刚石/2A12复合材料中,金刚石镀镍层与基体的界面结合替代了金刚石表面碳原子与基体的选择性界面结合,使界面结合性提高(参见2.1),承受外加载荷时,镀镍金刚石/2A12复合材料首先发生基体的韧性断裂,随后伴随界面撕裂,故基体撕裂棱更明显.因此,化学镀镍提高了金刚石与2A12铝合金基体的界面结合强度、金刚石/2A12复合材料的屈服强度、抗拉强度及延伸率.

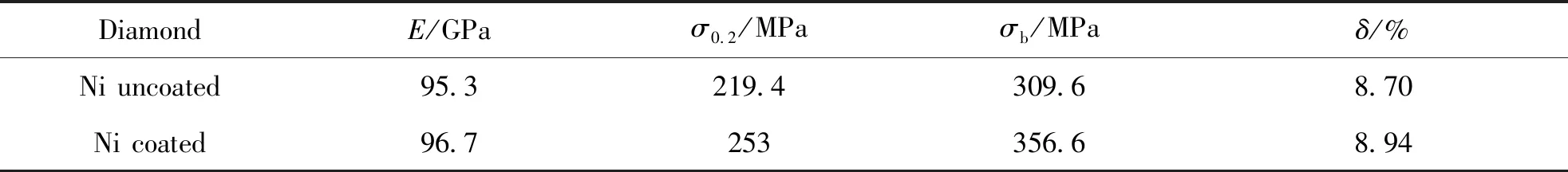

表3 等径角半固态挤压3道次未镀镍和镀镍金刚石/2A12复合材料的拉伸性能

2.3.2 等径角半固态挤压道次对镀镍金刚石/2A12复合材料拉伸性能的影响

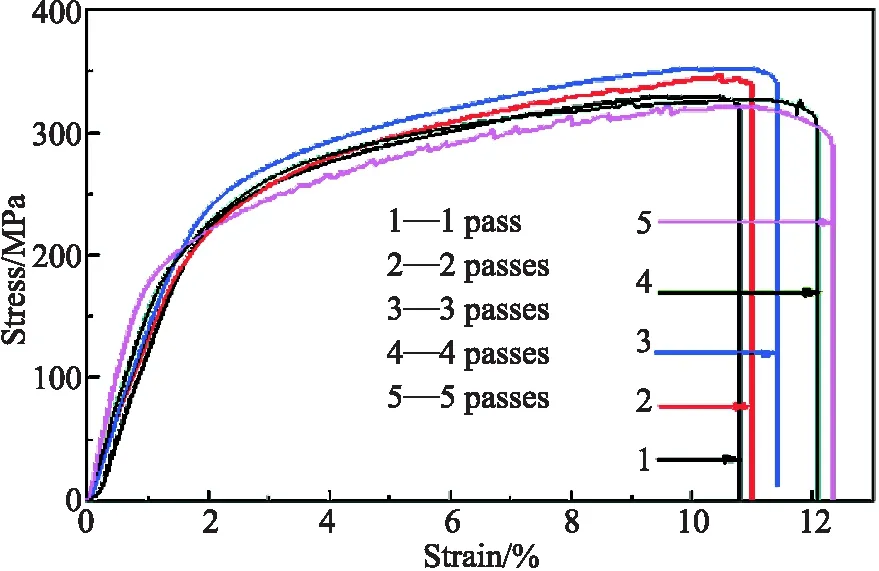

图11 不同等径角半固态挤压道次镀镍金刚石/ 2A12复合材料的拉伸应力-应变曲线 Fig.11 The tensile stress-strain curves of Ni coated diamond/2A12 composites with different passes of ECASE

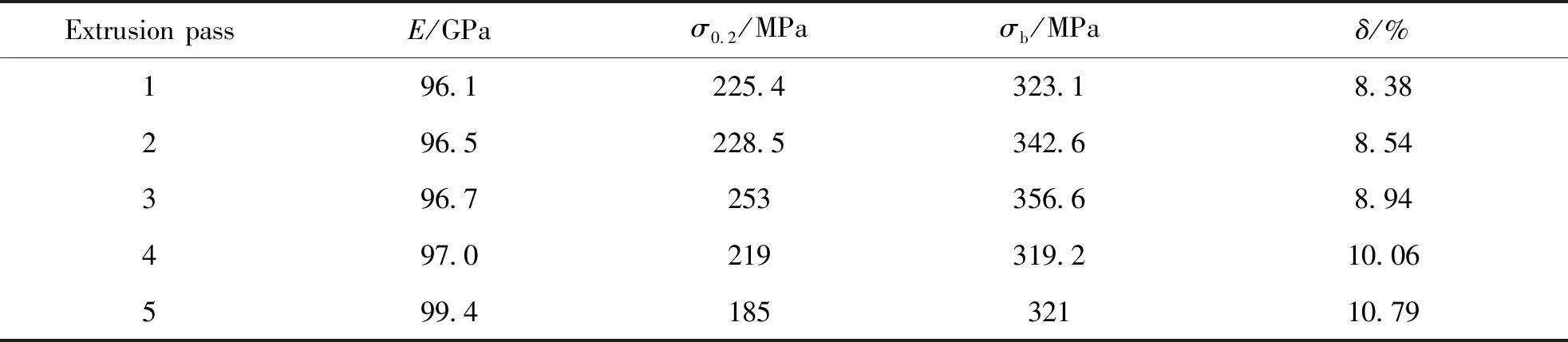

图11为等径角半固态挤压道次分别为1、2、3、4及5时镀镍金刚石/2A12复合材料的拉伸应力-应变曲线,拉伸性能数据如表4所示.由图11和表4可见,随着挤压道次从1道次增加到3道次,复合材料的弹性模量从 96.1 GPa 提高到了 96.7 GPa、屈服强度从 225.4 MPa 增加到了 253 MPa、抗拉强度从 323.1 MPa 增加到了356.6 MPa、延伸率从8.38%增加到了8.94%;挤压道次为4及5时,复合材料抗拉强度和屈服强度减小、塑性提高.在挤压道次为3时,获得了最佳综合力学性能的镀镍金刚石/2A12复合材料,其弹性模量为 96.7 GPa、屈服强度为 253 MPa、抗拉强度为 356.6 MPa、延伸率为8.94%.

在弹性模量方面,镀镍金刚石/2A12复合材料的弹性模量主要受镀镍金刚石含量的影响,并与镀镍金刚石分散性有关.随着挤压道次增加,镀镍金刚石分散性提高、团聚现象减少,其弹性模量提高并趋于理论值 102.5 GPa,与表2、表4的结果相符.在强塑性方面,镀镍金刚石/2A12复合材料的强度主要受基体晶粒大小的影响,并与镀镍金刚石分散性有关,而基体晶粒大小与镀镍金刚石分散性则与等径角半固态挤压道次密切相关.等径角半固态挤压1至3道次时,晶粒细化,组织均匀化程度及镀镍金刚石分散性提高,因此镀镍金刚石/2A12复合材料的强度和塑性均有所提高;等径角半固态挤压道次为4及5时,镀镍金刚石分散性提高,但晶粒明显长大,因此镀镍金刚石/2A12复合材料抗拉强度和屈服强度减小,塑性提高.

表4 不同等径角半固态挤压道次镀镍金刚石/2A12复合材料的拉伸性能

理论上要获得 102.5 GPa 的弹性模量,需在铝合金中添加7.5 vol.%的SiC或13.1 vol.% 的Al2O3才能实现,说明添加少量镀镍金刚石即可获得较高弹性模量的金刚石/2A12复合材料;在相同理论弹性模量(102.5 GPa)的条件下,周荣生[31]采用半固态铸造法制备了 10 μm SiC颗粒的 7.5 vol.% SiCp/Al复合材料,其在铸造态下的抗拉强度为 126 MPa;邓新科[32]采用粉末热压法制备了 10 μm SiC颗粒的 7.5 vol.% SiCp/Al复合材料,其热压态抗拉强度为 175 MPa.可见,本文在金刚石化学镀镍的基础上,采用等径角半固态挤压方法获得了兼备高弹性模量及高强塑性的镀镍金刚石/2A12复合材料,经过3道次等径角半固态挤压后复合材料的弹性模量、抗拉强度和延伸率分别为 96.7 GPa、356.6 MPa 及8.94%.

3 结 论

1) 金刚石表面化学镀镍可有效阻止镀镍金刚石/2A12复合材料中有害相Al4C3的生成,金刚石、Ni、Al之间的界面构成为diamond-Ni-NiAl-Al,NiAl的反应形成改善了金刚石颗粒与2A12铝合金基体的界面结合状态,提高了镀镍金刚石/2A12复合材料的力学性能.

2) 等径角半固态挤压道次从1增加到3时,镀镍金刚石/2A12复合材料的基体晶粒尺寸从20~180 μm 细化到了10~135 μm,基体晶粒及晶界的均匀性提高,金刚石分散度从73.6%提高到了83.9%,与挤压力作用下的晶粒破碎细化、晶粒数量增加导致的晶界数量增多有关;挤压道次为4及5时,基体晶粒虽然有所长大,但由于等径角半固态挤压的流变作用,使金刚石颗粒的分散性进一步提高并趋于稳定.

3) 等径角半固态挤压道次从1增加到3时,晶粒细化与均匀化程度、镀镍金刚石分散性提高,复合材料的弹性模量、抗拉及屈服强度、延伸率均有所提升;3道次挤压获得了最佳综合力学性能的3 vol.%镀镍金刚石/2A12复合材料,其弹性模量、屈服强度、抗拉强度、延伸率分别为 96.7 GPa、253 MPa、356.6 MPa、8.94%;挤压道次提高到5时,弹性模量达到了与理论值趋近的最大值 99.4 GPa.由于晶粒长大,导致强度降低、塑性进一步提高.