基于深度学习的铜转炉终点多任务动态预测模型及应用

高 帅,李 彪,李泽西,舒 波,刘大方,王恩志,徐建新,王 华,张 鑫

(1.昆明理工大学复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;2.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;3.楚雄滇中有色金属有限责任公司,云南 楚雄 675000)

0 引 言

在火法铜熔炼中,虽然转炉具有热容量大、作业周期内温度变化小、生产率高、炉衬寿命长、节约维护时间和运转吹炼平稳等优点,但是转炉吹炼过程中的间歇作业和自动化程度低,造渣期和造铜期终点判断仍停留在人工经验判断,在吹炼过程中粗铜产量难以提高.为提高转炉生产效率和粗铜产量,实现造渣期和造铜期终点精确判断对实际生产具有重大意义.

国内外学者为探索高效、精准的终点预测模型已经作出巨大努力[1-16].当前对转炉终点判断的研究主要集中在基于数据挖掘角度的神经网络预测模型[1-4]、基于先进控制算法的预测控制模型[5-6]、基于图像处理的火焰识别算法[7-9]、基于反应动力学的热力学模型[10-12],以及从光学角度出发的PbO和PbS强度采集和分析技术[13-16].这些研究为转炉预报模型的建立和终点控制提供了新的视角和重要参考.但是神经网络预测模型和控制预测模型受铜锍品位、筛炉时间、炉工操作、温度、供风压力等众多因素影响,降低了终点判断的命中率.特别是目前这些研究几乎都集中在静态终点控制预测,但实际生产中转炉吹炼过程是一个动态过程,其指导转炉冶炼现场生产的实际意义有待商榷.在铜吹炼过程中反应复杂,温度很难监测和精准控制.另外铜锍吹炼过程中熔渣的存在将产生气渣接触反应,这将增加铜锍-炉渣反应,也会产生额外的热量[10].反应的复杂性和温度监测难度为动力学和热力学模型提出了挑战.由于转炉工作条件恶劣,炉口的光谱采集和图像分析来预测终点降低了设备寿命,并且目前光谱分析仪成本高.因此,从光学角度进行终点控制目前我国绝大多数冶炼企业不具备条件.综上所述,找到一种高效、精准和经济的终点预报模型和控制系统是非常必要的.

多任务学习算法的同时性和协同性为转炉终点预测提供了新的视角和途径.通过多任务学习模型,转炉终点控制的多种特征增强处理和相互耦合,保证了模型预测过程中的高命中率.基于此,本文提出了一种基于多任务学习的铜熔炼过程造渣期、造铜期终点预报模型.通过将时间终点法、转炉火焰和SO2浓度作为主任务,根据炼铜两阶段的吹炼特点选择吹炼参数与主任务的相关度,根据实际生产数据,建立各个主任务的相关度并作为多任务学习的输出,提升造渣期、造铜期终点预报能力.最后通过现存的BP神经网络预测模型、基于神经网络的自适应残差补偿预测模型和转炉火焰预测模型进行对比,一方面验证了本文所提出模型的正确性,另一方面证实了该模型的精度和命中率的优越性.

1 研究方法

1.1 基于DCNN框架多任务学习的系统概述

1.1.1 DCNN框架多任务学习的定义

深度学习是指具有多层的人工神经网络,在过去的几十年里,深度学习被认为是最强大的工具之一,具有能处理大量数据的特点,对拥有更深的隐藏层的神经网络最近开始在不同领域展开研究,其中最流行的深度神经网络之一是深度卷积神经网络(DCNN).深度卷积神经网络来源于矩阵之间的数学线性运算,叫做卷积.DCNN包括卷积层、非线性层、池化层和全连接层.卷积层和全连接层有参数,而池化层和非线性层没有参数,DCNN在解决机器学习的问题上有很好的表现,特别是在处理图像数据方面的应用.深度卷积神经网络最大的好处是减少了神经网络中参数的数量,促使研究人员和开发人员采用更大的模型来解决复杂的任务,这是人工神经网络无法做到的.DCNN所解决的问题最重要的假设是不应该具有空间依赖性的特征,例如在火焰特征识别检测的程序中,我们不需要注意火焰在图像中的位置,唯一需要考虑的是检测到火焰,而不是检测火焰在给定图像中的位置.DCNN的另一个重要的方面是当输入向更深层次传播时,获取抽象特征,例如在火焰图像分类中,可能在第一层检测边缘,然后在第二层检测较简单的形状,然后才是较高级别的特征识别.

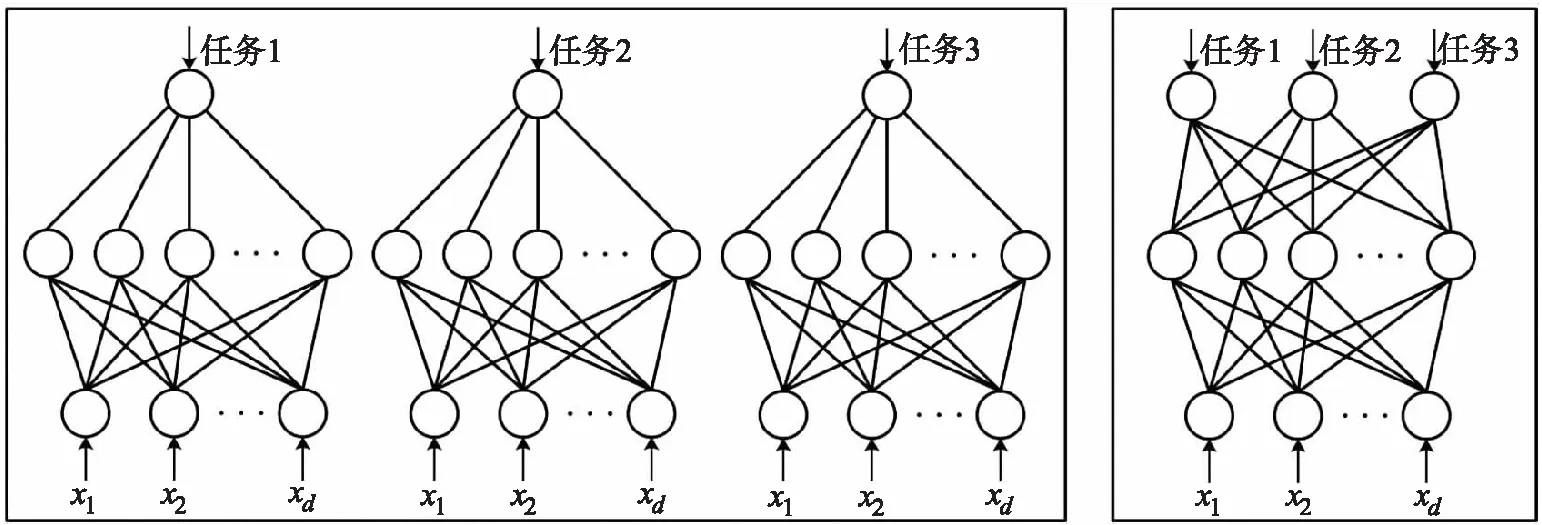

当多个共享相关任务联合训练时,多任务学习更倾向于同时解释所有任务的假设,从而得到更好的挖掘原始任务的模型,这种方法被称为多任务学习(MTL).MTL是感应转移的一种形式,其主要目标是提高泛化性能,利用额外任务的训练信号中包含的特定信号来提高泛化能力.在只有一个固定的训练集的情况下,使用MTL往往可以获得更好的泛化效果,MTL还可以用来减少所需的训练模式的数量达到某些固定的性能级别.如图1所示,通常,大多数学习方法,如传统的神经网络只有一个任务,当我们想要解决一个复杂的问题时,可以将它们分解成一些小的、适当独立的子问题来学习.与传统单一任务模型相比,多任务模型可以潜在地利用来自其他相关任务的信息,为特定任务学习更好的表示,提升预测精度.限制在多个任务之间共享输入表示也可以被看作是一种正则化形式,可以对多个任务产生更低泛化误差的特征.多任务模型技术实现了任务之间的信息转移,有效地增加了每个任务的训练数据.目前,神经网络多任务学习在自然语言处理[17]、交通流预测[18]、语音识别[19]等方面得到了广泛的应用.

图1 基于深度学习的单任务与多任务对比Fig.1 Comparison of single task and multi-task based on deep learning

1.1.2 系统结构

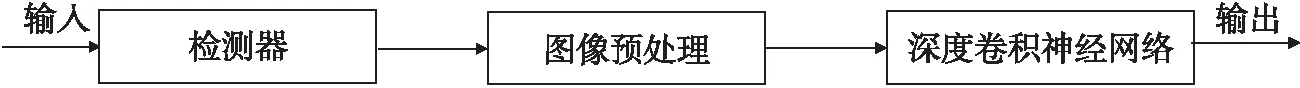

本文使用多任务DCNN构建了一个基于火焰特征、SO2浓度和时间终点法的采集系统.高清摄像头采集火焰图像数据,485模块采集SO2浓度、O2浓度、烟气出口温度、送风压力,现场实际生产的铜锍品位、冷料品位、热料品位以及SiO2总量为模型的输入量,采集的数据输入到DCNN多任务学习的系统中,预测给定图像是否为火焰的总流程如图2所示.图像块首先通过基于级联的多视图火焰检测器,如果判定为真,我们将图像缩放到32×32像素,并对图像执行预处理,然后再发给DCNN以供最终决定.由于第一级是基于级联的多视图火焰图像检测器,因此,它执行速度快,可以快速进行火焰图像的筛选,尽管DCNN分类器相对更复杂,但整个系统仍然可以快速运行.

图2 用于预测图像块是否为火焰的算法流程Fig.2 The algorithm flow used to predict whether an image block is a flame

1.1.3 火焰图像训练数据

我们以2#转炉火焰为例进行分析,将造渣期分为两个不同阶周期(第一周期、第二周期),分别对两个周期三个时间段的图片进行提取,对人工经验造渣初期(第一批料加入后的前15~20 min)、造渣中期和造渣终点(放渣前 1 min)的火焰图像进行分析.这些数据集包括约 3 000 张火焰图像,根据标记的火焰计算裁剪窗口,将图像缩放到32×32像素进行训练.

1.1.4 火焰图像块预处理

在发送到DCNN进行分类之前,对图像块进行预处理.预处理包括三个步骤:直方图均衡化、线性光照去除和强度归一化.在第一步中,我们执行标准直方图均衡化来增强图像块的对比度.然后,我们在图像强度上拟合一个线性平面,即:

ax+by+c=I

(1)

其中:(x,y)是像素的位置,I是相对应的像素亮度.使用最小二乘拟合,在这种情况下,以找到最佳拟合参数a、b、c,最后一步是将像素值归一化为单位方差.

1.1.5 烟气分析

烟气中SO2的浓度和烟气温度是终点判断的主要依据,吹炼过程中转炉内温度由熔锍中S和Fe的氧化放热产生,通过在合适的时间内摇炉加入冷料和加入SiO2控制炉温,确定造渣期和造铜期.转炉内温度的测量值可以反映出氧化放热的热能过程,由于炉膛温度高达上千度,很难在线接触式测量,我们通过485模块实时获取测量烟道出口温度来掌握吹炼的周期.吹炼温度的高低由炉况控制,而温度的变化可以用来判断吹炼过程的进度.

1.1.6 时间终点法

吹炼过程在2#转炉内进行,氧化放热反应在转炉中吹炼的熔体铜锍(Cu-Fe-S)和气体中进行,通过鼓入空气,去除铜锍中所含的铁和硫及其他部分杂质金属得到粗铜,转炉内反应温度控制在 1 200~1 300 ℃ 之间.

吹炼过程分为2个周期,分别为造渣期和造铜期.第1周期是使铜锍中的FeS氧化成FeO,造渣去除,称为造渣期;第2周期是使白铜锍(Cu2S)氧化成粗铜,称为造铜期.其中,造渣过程是决定产品质量的关键工序.

在造渣期中,氧化反应和造渣反应产生的热是造渣期的主要热量来源,通过从风口向炉内熔体中鼓入富氧空气,加入石英熔剂(SiO2),使FeS顺利地形成硅酸铁炉渣,吹炼过程是放热反应不需要加热.FeS被氧化生成氧化物FeO和SO2,FeO熔解于熔体内,随着熔体的翻腾,FeO与密度低而浮在熔池表面的SiO2进行造渣过程.在铜锍吹炼中,为平衡吹炼产生的大量剩余热,需要不断地加入冷料.如果知道铁的品位、硫的品位、冷料石英砂的品位、冷料加入量和加入时间,可以预估出铜终点,反过来终点时间由这些条件来控制,所以实际出铜终点可以通过将获取到的现场信息与根据条件计算得出的结果相比较而最后确定.根据控制经验和系统投运后的监控数据分析,吹炼中的铁和硫氧化所需的氧量由冷料、石英熔剂的品位、加入量决定.根据供风情况,把起始氧量和终止氧量换算为空气量,再由空气量换算为有效供风时间,即求得吹炼时间,依此判断出铜吹炼终点.

铜锍吹炼造渣期的主要反应有4个,即:

FeS+1.5O2=FeO+SO2

2FeO+SiO2=2FeO·SiO2

6FeO+O2=2Fe3O4

FeS+3Fe3O4=10FeO+SO2

1)计算物料中氧的含量

吹炼过程中氧的主要来源:吹炼氧量、冷料含氧量、入炉铜锍的氧量.其中物料中的氧以FeO和Fe3O4的形态存在,通过计算物料中Fe的含量,根据Fe的含量计算物料的含氧量.

2)计算吹炼过程氧的消耗

在铜转炉吹炼过程中,氧的消耗为FeS与氧气反应生成FeO和SO2,根据物料中FeS的含量计算吹炼过程中氧的消耗.

3)计算吹炼过程理论需氧量

Y=YFeS-Y物料

(2)

式中:Y是理论耗氧量,YFeS是物料中FeS的耗氧量,Y物料是物料中氧的含量.

1.2 DCNN多任务学习系统

1.2.1 网络体系结构

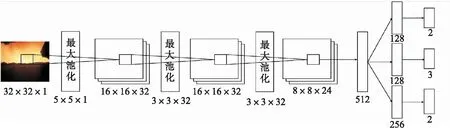

构建的DCNN多任务学习系统框架如图3和图4所示.给定输入32×32像素图像块,第一层是卷积层,32个大小为5×5×1的内核,然后是2×2的最大池化;第二个卷积层将第一层的输出作为输入,用32个大小为3×3×32的内核对其进行过滤;第三个卷积层有24个大小为 3×3×32的内核,然后是2×2最大池化;第四层是一个全连接层,有512个神经元.之后网络分为三个分支:

第一个分支L1学习火焰/非火焰决策,它包含2个额外的全连接层,大小分别为128和2,最小交叉熵损失函数为:

(3)

(t1,t2)=(1,0)表示火焰图像,(t1,t2)=(0,1)表示非火焰图像,(y1,y2)表示输出.

第二个分支L2学习烟气分析,包括SO2浓度,烟气温度,O2浓度,其中还包含大小为128和3的其他完全连接的层,最小交叉熵损失函数为:

(4)

其中t=(t1,t2,t3)是一个向量,分别为SO2浓度、烟气温度、O2浓度值.

第三个分支L3学习时间终点法.它包含2个额外的全连接层,大小分别为256和2,最小交叉熵损失函数:

(5)

当DCNN多任务学习系统执行多任务学习时,我们将误差进行最小线性组合:

(6)

其中αi是线性权重,当前设置均等于1.如果我们将第二个和第三个权重设置为零,我们将返回到传统的单任务学习.

图3 多任务学习系统框架Fig.3 Multi-task learning system framework

图4 火焰特征提取及终点预测模型结构图Fig.4 Flame feature extraction and end point prediction model structure diagram

1.2.2 DCNN多任务学习系统参数设置

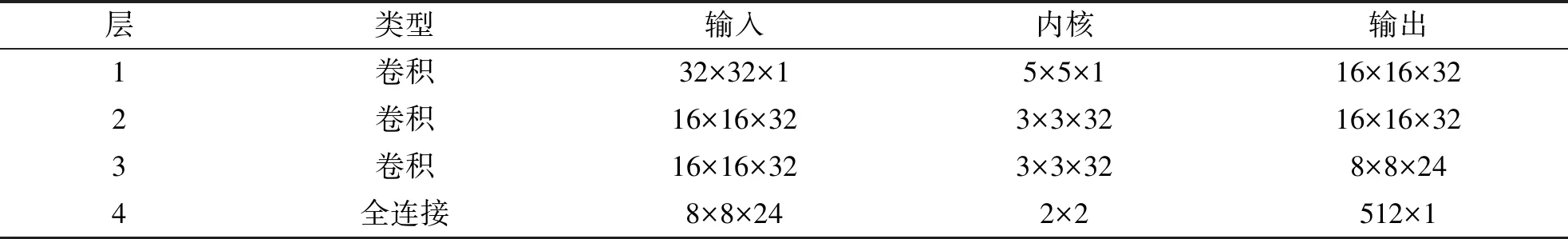

根据上述内容如表1所示,对DCNN多任务学习系统进行训练和参数设置.

表1 DCNN多任务学习系统参数

步骤1 火焰图像块进行预处理,对火焰图像直方图均衡化、线性光照去除和强度归一化.

步骤2 初始化火焰图像数据、SO2浓度、O2浓度、烟气出口温度、送风压力参数,迭代次数.

步骤3 利用学习的样本对DCNN多任务学习进行训练.

步骤4 对输入参数和目标变量归一化,将标准化的输入参数代入L.

步骤5 利用训练所得DCNN多任务学习模型预测铜转炉终点.

步骤6 计算铜转炉终点预测误差.

步骤7 结束训练.

2 仿真实验结果

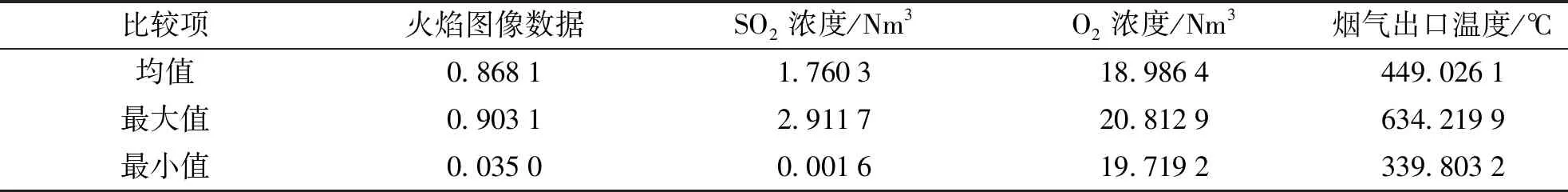

实验数据以2#转炉100炉的生产数据进行了仿真测试,以50炉数据作为训练样本,以30炉数据进行验证,以20炉数据进行了测试,设置动量为0,权重衰减为 0.000 5,学习率初始化为0.01,并在训练期间调整,在多任务学习中实时控制误差函数L,如果连续5个阶段的L没有减少,学习率将下降50%,如果学习率降至 0.000 1 以下,我们认为多任务模型收敛.生产记录其中包括了操作班组、炉长姓名、炉号、炉次、操作日期、起吹时间、热料量、冷料量、SiO2量、放渣时间、渣量以及产量等信息,通过高清摄像头采集火焰图像数据,485模块采集SO2浓度、O2浓度、烟气出口温度,筛选出表2中4项输入参数,选择铜锍吹炼时间y为输出变量,设:

y=yk+L

(7)

式中:y为吹炼实际时间,yk为训练好的DCNN多任务学习输出的预测值,L为吹炼实际时间与DCNN多任务学习输出的预测值残差.根据的DCNN多任务学习输出结果,设相对误差:

ε=|y-yk|/|yk|

(8)

式中ε为与实际值的相对误差.

表2 多任务学习输入参数

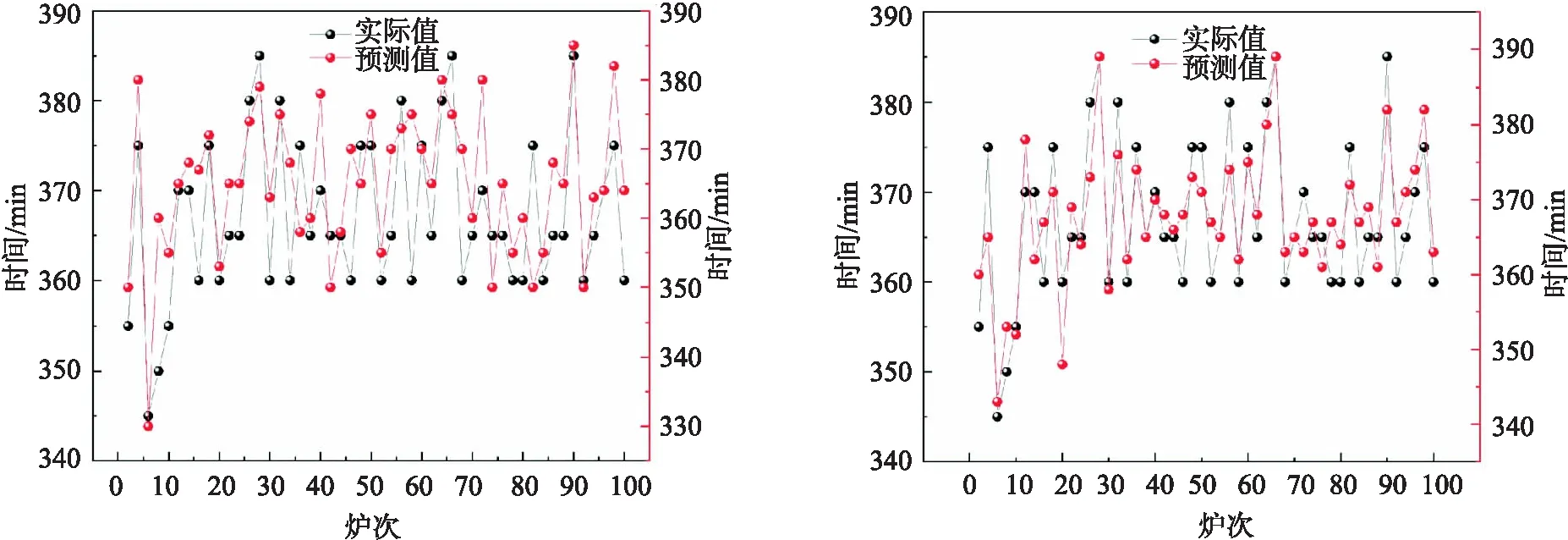

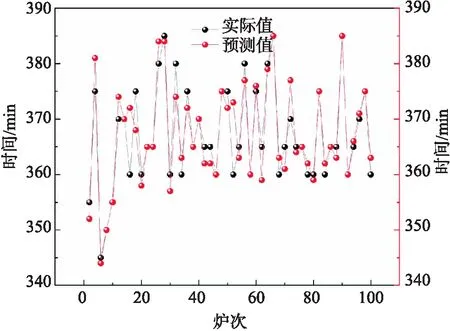

根据DCNN多任务学习的结构特征,确定网络的输入层和输出层神经元的数目分别为输入参数火焰图像数据、SO2浓度、O2浓度、烟气出口温度,通过Matlab编程实现.图5为时间终点法计算的结果与实际值进行了对比,图6为根据火焰图像预测的结果与实际值进行了对比,图7为经过DCNN多任务学习后预测的结果与实际值进行了对比.结果如图7所示,造铜期平均预测误差为1.97%,终点预测命中率达到97.33%.

图5 时间终点法预测结果 图6 火焰图像预测结果

图7 DCNN多任务学习预测结果 Fig.7 DCNN multi-task learning prediction results

结果表明,DCNN多任务学习模型预测精度高、预测速度快,结构简单,需要调整的参数少,并且避免了繁琐、冗长的数学计算,避开了复杂的反应机理分析,炼造渣终点预测准确性高达97.33%.利用DCNN多任务学习模型可以显著提高转炉终点预测准确性,减低成本,具有很强的实用性和良好的应用前景.

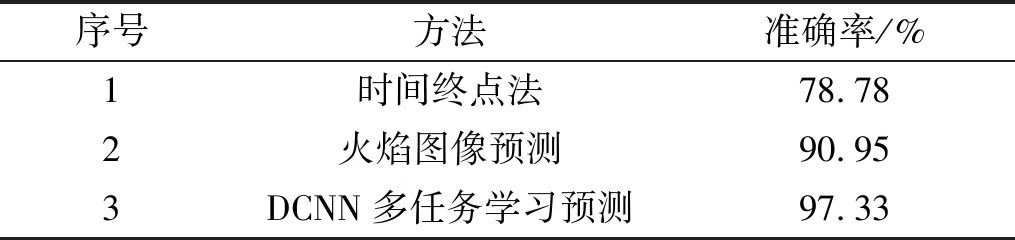

在预测精度结果中,如表3所示,多任务学习模型的预测率比传统时间终点法和火焰图像预测更加准确,具有明显的优势,多任务学习的终点预测值与终点实际值基本吻合.因此,多任务学习预报模型具有较高的预报精度和实用性.

表3 DCNN多任务学习预测精度

3 结 论

本文应用多任务深度卷积神经网络来进行铜转炉终点预测,以提高铜转炉终点预测的准确性,避免了复杂的模型计算,利用多个子任务模型分配权重对主任务模型的学习能力,同时协助优化主任务模型,具有预测精度高、预测速度快的特点.基于深度学习算法,提出了时间终点、熔池火焰特征、SO2浓度和烟气温度耦合的多任务模型,得到如下结论:

1) 通过仿真验证,该方法比时间终点法预测准确度提升了18.55%,比火焰图像预测法准确度提升了6.38%.该方法与传统预测方法相比可以解决由于数据数量不足,导致模型预测精度不足等问题.

2) 通过对100炉转炉熔炼历史数据进行训练,结果表明该模型造渣期平均预测误差为2.31%;造铜期平均预测误差为1.97%,终点预测命中率达到97.33%;

对于未来的工作,我们希望在多任务学习框架中包含更多的参数,这些参数可能包括送风量、送风压力等.改变不同学习任务之间的权重,检查哪些任务更密切相关,从而在应用多任务学习时更有效.