电机转子自动车削机构的研究

韦俊杰

(江门市维凯智能装备有限公司,广东江门 529000)

目前,市场上出售的电机转子车削基本是以手工方式完成制作,电机生产厂家需雇佣并培养一大批技术工人生产,不仅增加成本支出,还耗费很长时间,降低生产率。生产厂家在生产产品时缺乏宏观把控,甚至会造成有订单没师傅,有师傅没订单的现象,对企业管理和经济效益提升均有很大的阻碍。

1 车削机的特点与调节

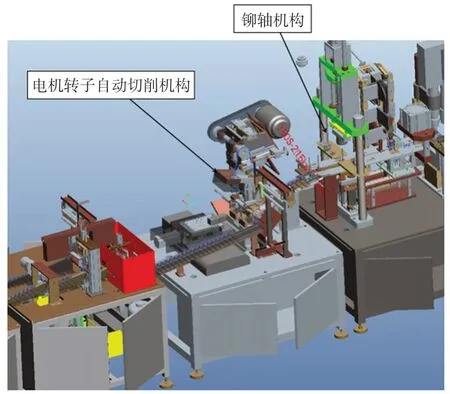

从图1中可以看出车削机的特点车削加工时一次装夹可完成多种表面加工,而磨削则需要多次安装,因此其辅助时间短且加工表面之间位置精度高。硬车削中生产的大部分热量被切削油带走,不会产生像磨削加工的表面烧伤和裂纹,具有优良的加工表面质量,有精确的加工圆度,能保证加工表面之间较高的位置精度。

图1 精车转子专用车床工作原理图

1.1 皮带调节

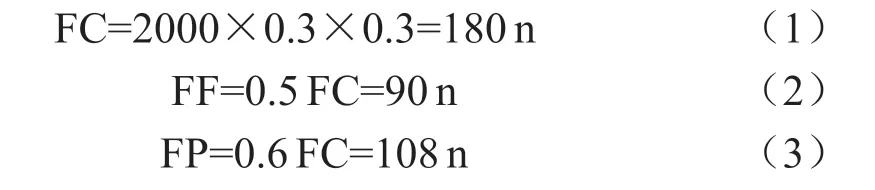

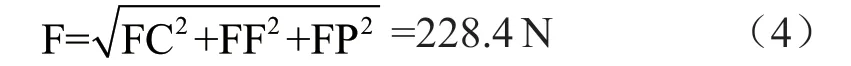

平皮带所提供的功率值和压力值要最大化的满足切削功率和总切削力要求,分析刀具的角度,假设进给量为0.3 mm,切削量为0.3 mm,那么主切削力、进给力、背向力计算结果如下:

在公式中,FC 表示主切削力,FF 表示进给力,FP 表示背向力。总切削力的计算结果如下:

切削功率的计算结果如下:

假设平皮带对转子产生的摩擦系数值为0.25,那么平皮带对转子做形成的压力值为720 n。

1.2 V型支架调节

为确保平皮带压在转子长度中间处,可以将螺母适当性的放松,并将其整体移动到V 型支架处。为与不同长度的转子相适应,可调节两侧的V 型支架距离,保证支撑芯轴的位置最大化的接近转子两侧位置,从而避免芯轴出现压弯故障。由于不能调节V型支架,想要实现转子中心线上切身负载,就要利用垫刀杆。

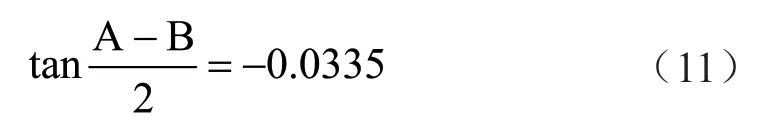

V 型支架设计时要保持两轴承受力和V 型槽两壁受力相等,以图2转子车削受力图为依据,当处于平衡状态下时:

图2 转子轴向定位示意图

将公式(1)和公式(3)得到的FP 和FC 带入到公式(6)和公式(7)中,FC=f2。假设两个支撑力相等,那么:

将公式(8)和公式(9)进行合并,整理后得到:

利用三角函数和差化积公式,公式(10)可转化得到:

1.3 转子轴向定位

在图2中,1-顶杆架;2-顶杆;3-铜头;4-转子;5-V 型支架;6-芯轴。

从图2中可以看出转子轴向定位工作原理,转子上的轴向力在车削时会是转子轴向移动,由顶杆确定轴向定位。转子芯轴中心线和顶杆中心线保持在相同的直线上,当顶杆中心线与芯轴顶住时,就会对转子向走刀方向移动产生限制作用,且以芯轴长短作为依据,对顶杆的左右位置作出调节,保持转子正处于左右V 型支架中间处。为了将芯轴和顶杆之间的摩擦力降低,可将铜头套在顶杆头部位置。

2 车削机存在的问题

(1)电机转子车削工序之前是转子铆轴,转子在铆轴阶段呈竖直状态,但是车削工位的转子需要平躺状态,这就需要在作业期间采取合理措施将转子平放并传给车削工位,实现主动进料。

(2)在当前的车床车削期间,要求将转轴或转子外圆夹住,之后采用人工的方式将转子矫正,确保转子车削精准度提升。但是在实际作业时将人工操作取消,转子装夹作业受限,车削精度受影响。

(3)转轴和转子相互之间存在长短和大小之别,在作业时面临着产品兼容性问题,且不能很好地确保车削精准度。

(4)完成转子车削后,产品下料存在问题,在传输到下一个工位时也面临困境。

(5)当前作业使用的是传统车床,一台机械设备需要安排一个人进行操作。

(6)生产效率方面的问题。在作业阶段要求工人上料、下料,熟练的操作机械设备,但是受到工人技术水平、灵活度、熟练程度等多方面因素制约,生产节拍不稳定。

3 电机转子自动车削机构设计

3.1 设计实现方式

(1)转子铆轴时,在铆接工位竖直放置转子,完成铆接作业后利用步伐移载式机构从铆接工位内取出转子,通过特定机构放倒转子,将其放入斜坡料道等待进入车削工位。

(2)斜坡料道具备伸缩功能,把分料放料机构设置在料道的末端位置,增加料道伸缩功能,保证转子被平稳的传输到车削工位。

(3)利用轴承支撑转轴,使用动力皮带将转子压住,从而带动钻子呈高速运动状态。动力皮带在运转时即可避免车削时转子跳动,又可提供车削动力。

(4)通过调整机构的位置解决转轴和转子长短和大小不一的问题,车刀的起止位置、车削速度和进刀量等可通过设备参数调整予以解决。

(5)转子车削完毕后,利用转栽机械手从车削位置中取出车削好的转子,将其放入下料料道内,实现转子车削自动化。

(6)将车削机构改成自动化设备,可省略专人专机,一个人可同时监管多台设备,由班长兼顾看管一下即可。

(7)由于上料、下料、车削等都改成自动化,那么生产效率只受到转子和转轴的长短与大小制约,人为影响会大幅度下降,此时生产节拍可维系在每件7秒-8秒。

(8)采取伺服控制系统控制设备刀头,通过参数修改控制走刀速度和进刀量,可对车削质量作出很好的控制,不依赖工人的技术水平。

3.2 设计成果

3.2.1 设备外观设计

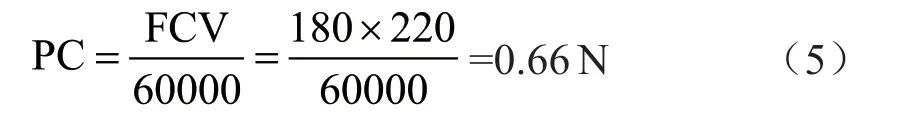

设备外观设计如图3所示。

图3 设备外观示意图

3.2.2 电机转子自动切削机构说明

机构工作流程:转子自动入料——转子自动车削——转子自动下料。

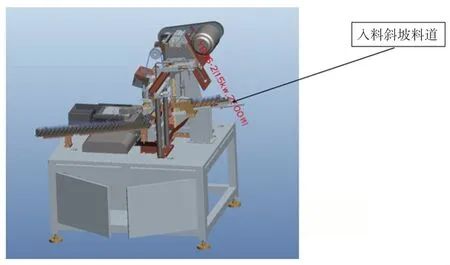

以下为主要机构简述如图4所示。

图4 入料斜坡料道示意图

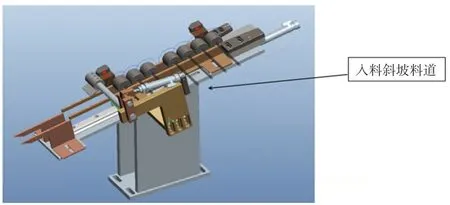

入料斜坡料道末端有分料放料机构,可以逐一放行转子,料道具有伸缩功能,伸出可将转子送到车削工位,缩回避开车削机构,等待下一个转子放行,如图5所示。

图5 入料斜坡料道示意图

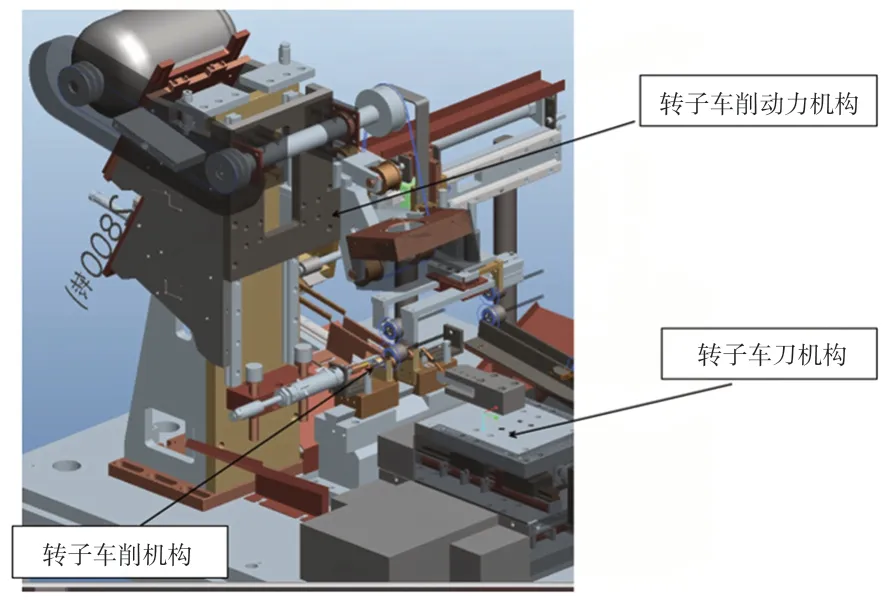

转子入料到位后,轴承支撑托住转轴,削动动力机构下降,动力皮带压住转子的同时,带动转子高速旋转,车刀机构按预设程序进行车削,如图6所示。

图6 转子车削机构示意图

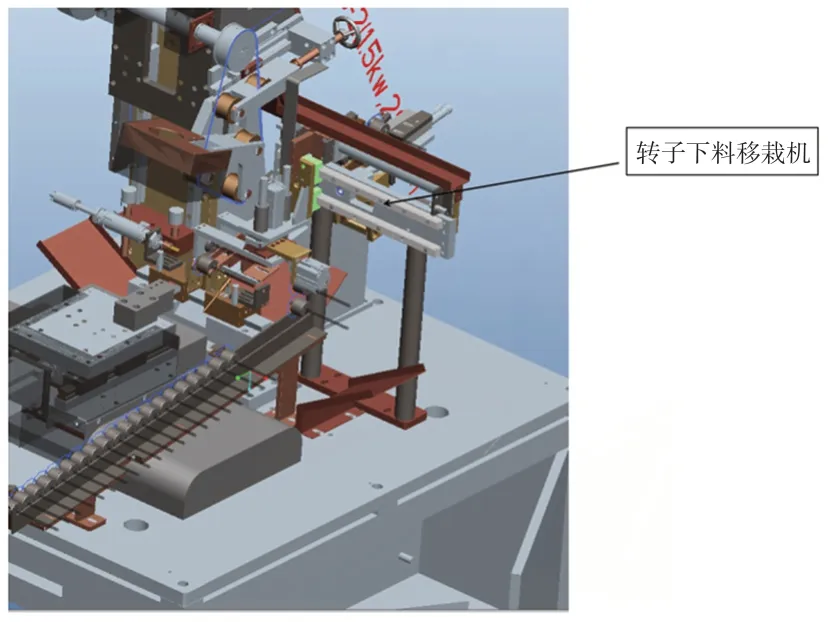

转子车削完毕后,下料移栽机构将车削的转子取出车削工位,并移栽放到料聊上,送入下一道工序。至此完成车削工序,如图7所示。

图7 转子下料移栽机示意图

4 结语

本机构打破传统思路,结合产品特性和生产需要,通过巧妙构思,设计新颖的机构,实现转子车削全自动,很好解决工厂技工难招难培养的问题,解脱对技术工人的依赖,保证产品质量的一致性,降低转子生产成本,提高生产效率。