具有随机几何缺陷的超高压旋喷桩止水效果研究

郑 昊,李兆平,李子超

(1.北京市政建设集团有限责任公司,北京 100089; 2.北京交通大学土木建筑工程学院,北京 100044)

引言

多年来,北京地铁车站施工阶段对地下水的控制措施主要以施工降水为主,有关统计数据表明:一个常规地铁车站施工的日降水量达数万立方米,甚至个别地铁车站的日降水量达4万~6万m3以上,施工降水不仅浪费了大量水资源,且大规模长时间抽取地下水会导致地层固结沉降,从而对车站周边建(构)筑物和地下管线带来不利影响。北京是一个严重缺水的城市,从2016年开始,北京市开始逐渐限制在地铁工程施工中采用降水的方式进行地下水控制[1]。因此,对富水地层地铁车站施工应立足于“不降水、少降水”的理念。目前,在北京市地铁工程施工中采用止水帷幕方法已成为控制地下水的主要手段。

超高压旋喷桩止水帷幕具有结构稳定、抗渗性强等特点,关于超高压旋喷桩的研究工作主要集中在注浆材料[2]、注浆体受力变形特性分析等方面[3-7],也有文献探讨了渗流预测分析方法及注浆后地层止水效果[8-12],由于超高压旋喷注浆对地层扰动的非均匀性[13-16],旋喷桩桩径及垂直度控制度难度较大,但关于旋喷桩几何缺陷的研究并不多见[17-20]。

依托北京地铁3号线石佛营站3号竖井超高压旋喷桩止水工程,总结了该工程中旋喷桩出现桩径改变和垂直度偏差等几何缺陷的分布规律,基于几何缺陷规律建立了三维缺陷模型,并采用COMSOL有限元软件对富水地层中存在不同几何缺陷的旋喷桩渗流通量进行计算分析,以评价旋喷桩的抗渗性能,进而为旋喷桩设计优化提供建议。

1 竖井概况

石佛营车站3号施工竖井主要含水层为潜水(二)层,含水层主要土质为粉质黏土层,砂质粉土层,粉细砂层,圆砾、卵石层。3号竖井主要设计参数如下。

(1)竖井基坑开挖净空尺寸为12.4 m(长)×8.1 m(宽)×28.08 m(深)。

(2)竖井采用超高压旋喷桩作为止水帷幕,超高压旋喷桩直径1 100 mm,间距700 mm,咬合厚400 mm,桩长18.0 m,共设置66根,围护结构采用倒挂井壁法施工。

(3)引孔直径采用200 mm,引孔沉渣厚度<20 mm,施工成孔偏斜率控制在0.5%以内,定位允许误差≯5 cm。

(4)超高压旋喷注浆工法加固地层现场试验采用42.5级普通硅酸盐水泥配置的水泥浆,水灰比在1:1~1:1.5。

(5)土体加固指标:无侧限抗压强度≮2.0 MPa,渗透系数≮1.0×10-7cm/s,加固后土体应有良好的均匀性和自立性,井壁不得有明显渗水。

3号竖井旋喷桩平面布置如图1所示。

图1 3号竖井旋喷桩平面布置(单位:mm)

2 旋喷桩几何缺陷检测结果分析

旋喷桩几何缺陷通常表现为桩身垂直度偏差和桩径的改变,这些缺陷的存在会导致相邻旋喷桩之间容易出现渗水通道,从而影响止水帷幕的止水效果。

桩身垂直度偏差可用2个独立的参数来描述,即倾斜方位角α和倾角β,如图2所示。在单桩旋喷注浆过程中,每次安装立柱时,喷射灌浆机的井架都要进行搬迁,钻机推杆将重新定位(一个操作步骤)。因此,在这种情况下,每根超高压旋喷桩的倾斜方位角α和倾角β可假定是独立的变量;桩径由直径D来描述。本工程采用JL-IUDS(C)智能超声成孔质量检测仪对3号竖井的超高压旋喷桩孔径、倾斜度、成孔质量进行了检测,该设备可通过发送超声波并接收不同深度的反射信息,获得此旋喷桩参数:直径D,倾角β和倾斜方位角α。

图2 超高压旋喷桩倾斜参数

2.1 旋喷桩直径分析

超高压旋喷桩直径与旋喷注浆施工参数、地层渗透性、强度等因素有关。如旋喷切削的地层为单一、均质地层,则理论上来讲超高压旋喷桩成桩后形状如图3(a)所示,直径大小在垂直方向上始终是统一的,未产生任何波动;但在实际施工过程中,由于喷射切削的地层性质不同,即使注浆压力、喷嘴提升速度是固定的,超高压旋喷桩的直径也会在垂直方向上发生波动,如图3(b)所示,导致施工完成的旋喷桩呈葫芦形状,如图4所示。

图3 旋喷桩直径变化

图4 葫芦状超高压旋喷桩示意

对石佛营站3号竖井超高压旋喷桩的直径探测数据进行统计,绘制旋喷桩直径分布如图5所示。图5中,红色曲线为直径数据的拟合曲线。发现旋喷桩直径大小服从平均值为1.1 m的正态分布,直径D的变异系数(简称COV)约为0.1。

图5 石佛营站试验竖井旋喷桩直径统计分布

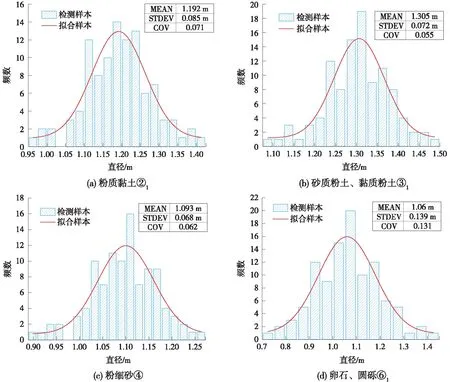

为研究超高压旋喷桩在不同地层的直径缺陷特征,对石佛营站3号竖井旋喷桩穿过不同地层的直径变化情况分别进行统计分析。不同地层的直径分布统计特征如图6所示。

图6 旋喷切削不同地层时旋喷桩桩径分布统计

研究结果表明,超高压旋喷桩在不同地层中的直径变化范围不同,表1为石佛营站3号竖井旋喷桩穿过4种不同地层时直径的变化情况。

表1 不同地层旋喷桩直径缺陷变异性

由表1试验数据可知。

(1)旋喷桩在砂质粉土、黏质粉土③1层中平均直径最大,为1.305 m;在卵石、圆砾层中平均直径最小,为1.06 m。对比4种不同性质的地层直径,旋喷直径与穿过的地层强度呈反比关系,地层强度越小,平均直径越大;地层强度越高,平均直径越小。

(2)粉质黏土②1,砂质粉土、黏质粉土③1,粉细砂④地层的直径变异系数分别为0.071,0.065,0.062,直径变异性较小;而卵石、圆砾⑥1地层的直径变异系数为0.131,约为砂质粉土、黏质粉土③1地层直径变异系数的2倍,其变异性更明显。这种差异是由于卵石、砂砾层的非均质性较大所致。

2.2 旋喷桩桩身垂直度分析

尽管在安装过程中对旋喷设备采取了多种措施保证旋喷钻杆的垂直度,但在施工过程中钻杆的轴线仍然不可避免地发生倾斜,对石佛营站3号竖井内旋喷桩的桩身倾斜角度检测结果进行统计分析并做出拟合曲线,结果如图7所示。

图7 旋喷桩倾斜角β分布统计

由于旋喷桩桩身可向任何方向倾斜,故文中假设方位角在[-180°,180°]内服从均匀分布,负倾斜角表示倾斜轴指向相反的方向。由旋喷桩倾斜角检测数据可知:超高压旋喷桩桩身倾角服从平均值为0.003°,标准差为0.3°的正态分布。

3 具有随机几何缺陷的超高压旋喷桩抗渗性能数值模拟

3.1 基本假定

本文数值模拟仅研究超高压旋喷桩在渗流力作用下的抗渗性能,并假设旋喷桩旋喷切削的地层是单一、均质地层,旋喷桩直径缺陷与旋喷深度无关。

3.2 旋喷桩几何缺陷模型建立

评估旋喷桩的几何缺陷影响需同时考虑轴向和直径的随机变化,几何缺陷实质上是一个三维问题。与传统二维简化方法相比,建立三维模型有以下两个优点。

(1)几何缺陷的轮廓可以被明确地建模,且用于评估渗流通道的大小。显然,当考虑旋喷桩直径变化时,缺陷可能表现为分散的孔洞,如图8所示,只有通过三维模型分析才能清晰表达出这些孔洞的大小和形状;

(2)二维模型分析得到的概率分布不能代表整个三维模型壁面的概率分布。

图8 旋喷桩随机几何缺陷产生的分散空洞

为验证存在不同几何缺陷的超高压旋喷桩止水效果,设计了3种模型进行对比研究,并设置对照组无缺陷桩模型。

(1)无缺陷模型

无缺陷桩模型的超高压旋喷桩轴线垂直,直径均一,无任何几何缺陷。该模型长22 m,宽5 m,高18 m,超高压旋喷桩模型直径1 100 mm,咬合厚400 mm,桩长18 m,无缺陷模型示意如图9所示。

图9 无缺陷模型示意

(2)直径缺陷模型

对3号竖井内旋喷桩直径统计分析可知,旋喷桩直径服从平均值为1.1 m、标准差为0.11 m的正态分布。将旋喷桩直径在垂直方向上的变化模拟为竖向随机过程,利用随机数发生器程序随机生成20组服从上述规律特征的数据,即为20根直径缺陷旋喷桩在垂直方向上变化的直径数据,直径缺陷模型示意如图10所示。

图10 直径缺陷模型示意

(3)垂直度缺陷模型

根据统计,3号竖井内旋喷桩倾斜角度服从平均值为0.003°、标准差为0.3°的正态分布。同理,将旋喷桩倾角模拟为随机过程,利用随机数发生器程序随机生成一组服从上述规律特征的数据,即为20根垂直度缺陷旋喷桩的倾角数据,20根角度缺陷旋喷桩的倾斜方位角在[-180°,180°]内服从均匀分布,垂直度缺陷模型示意如图11所示。

(4)直径和垂直度均存在缺陷模型

在实际施工时,直径缺陷与角度缺陷现象往往同时存在,为能更准确地描述几何缺陷对止水效果的影响,将上述两种模型的直径缺陷和角度缺陷综合分析,建立双缺陷模型,如图12所示。

图12 双缺陷模型示意

3.3 计算参数选择

采用COMSOL有限元软件来模拟水流穿过超高压旋喷桩及周围土层的渗流作用,各介质的物理力学参数如表2所示。

表2 水、地层及结构物理力学参数

4 模拟结果分析

4.1 几何缺陷影响分析

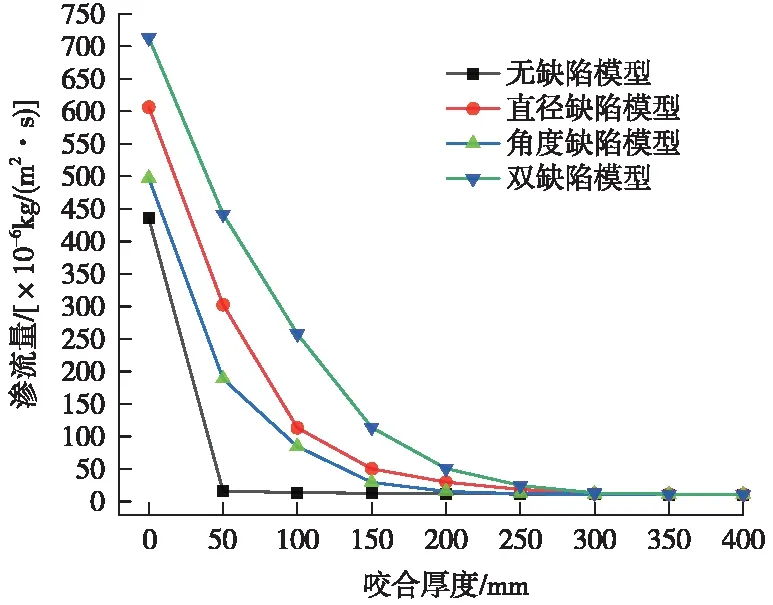

COMSOL有限元分析软件提供了渗流量提取功能,渗流量大小是评价超高压旋喷桩抗渗性的一个重要指标。为研究具有随机几何缺陷的超高压旋喷桩止水效果,对直径1 100 mm旋喷桩的3种缺陷模型及对照组无缺陷模型在不同咬合厚度时的渗流量进行了计算,根据渗流量数值计算结果绘制渗流量变化曲线,如图13所示。

图13 直径1100 mm旋喷桩在不同咬合厚度时4种模型的渗流量变化曲线

渗流量变化曲线得到如下结论。

(1)随着旋喷桩咬合厚度增加,4种模型渗流量均逐渐减少。

(2)在咬合厚度相同时,4种模型的渗流量排序为双缺陷模型>直径缺陷模型>垂直度缺陷模型>无缺陷模型。与两种缺陷同时存在相比,单一缺陷对旋喷桩渗流量影响较小,两种缺陷同时存在对旋喷桩的抗渗性能影响最大;直径缺陷相比于角度缺陷,对旋喷桩的抗渗性能影响更大。

(3)当咬合厚度为0时,4种模型渗流量均超过400×10-6kg/(m2·s),这是因为相邻旋喷桩还未咬合,地下水极易流经旋喷桩间未经旋喷处理的区域,因此,4种模型渗流量均处于较高水平;当咬合厚度由0增加到50 mm时,3种缺陷模型渗流量的变化速率大致相同,无缺陷模型渗流量的变化速率更大,渗流量由400×10-6kg/(m2·s)突降到16×10-6~17×10-6kg/(m2·s),其主要原因是无缺陷模型桩轴线垂直以及在垂直方向上直径没有改变,当模型桩咬合后,渗水通道均被填充处理;且在咬合厚度由50 mm增加到400 mm过程中,无缺陷模型渗流量较3种缺陷模型的变化非常小。

上述计算结果表明:旋喷桩几何缺陷是导致注浆加固体渗漏水的重要因素,现场施工过程中须采取措施减少几何缺陷的出现。

4.2 临界咬合厚度分析

为进一步研究旋喷桩咬合厚度与渗流量之间的关系,计算了4种模型在不同直径、不同咬合厚度时的渗流量,并根据计算结果绘制了渗流量随咬合厚度变化曲线,如图14所示。

图14 渗流量变化曲线

由图14可以得到如下结论。

(1)直径缺陷旋喷桩模型、垂直度缺陷旋喷桩模型和双缺陷旋喷桩模型的渗流量均随着咬合厚度增加而减少,最后趋于平缓,不同的是无缺陷旋喷桩模型的渗流量随咬合厚度增加,减缓趋势较小。

(2)根据竖井施工资料,石佛营站3号竖井止水帷幕采用直径1 100 mm,咬合厚400 mm的超高压旋喷桩。从图14(b)~图14(d)可以看出,对于直径缺陷旋喷桩模型和垂直度缺陷旋喷桩模型,当咬合厚度达到250 mm时,继续提高咬合厚度对于渗流量的减小效果影响并不显著;对于双缺陷旋喷桩模型,咬合厚度需达到300 mm,可忽略提高咬合厚度对渗流量的影响。基于此,提出了超高压旋喷桩“临界咬合厚度”的概念:当旋喷桩咬合厚度小于临界咬合厚度时,提高咬合厚度对渗流量的影响显著;当旋喷桩咬合厚度达到临界咬合厚度时,提高咬合厚度对渗流量影响很小。

(3)在实际工程中,旋喷桩多以双缺陷同时存在的情况出现。因此,建议在相同地层条件下施工时,旋喷桩采用300 mm临界咬合厚度。

(4)咬合厚度设计应能保证该咬合厚度下的估计渗流量低于工程排水能力。对于基坑工程,排水能力通常限制在50×10-6kg/(m2·s)之内。从图14(b)~图14(d)可以看出,直径缺陷模型、垂直度缺陷模型以及双缺陷模型中排水能力控制线对应的桩咬合厚度分别为150,150,200 mm,小于临界咬合厚度300 mm,因此,超高压旋喷桩采用300 mm的临界咬合厚度,既满足排水设计要求,也降低了生产成本。

5 结论

依托石佛营站3号竖井超高压旋喷桩止水工程,对旋喷桩几何缺陷检测结果进行分析,总结了旋喷桩桩径和轴线倾斜度的分布规律,建立了可考虑超高压旋喷桩缺陷的三维有限元计算模型,研究了随机几何缺陷对旋喷桩止水效果的影响规律,主要结论如下。

(1)旋喷桩直径服从平均值为1.1 m,标准差为0.11 m的正态分布;桩轴线倾角服从平均值为0.003°,标准差为0.3°的正态分布;倾斜方位角在[-180°,180°]内服从均匀分布。

(2)在旋喷直径和咬合厚度相同时,4种模型渗流量排序为双缺陷模型>直径缺陷模型>垂直度缺陷模型>无缺陷模型。与两种缺陷同时存在相比,单一缺陷对旋喷桩渗流量的影响较小,两种缺陷同时存在对旋喷桩的抗渗性能影响最大。

(3)提出超高压旋喷桩“临界咬合厚度”概念,为合理设置旋喷桩参数提供了依据。

(4)旋喷桩几何缺陷是导致注浆加固体渗漏水的重要因素,施工过程中须采取有效措施减少几何缺陷的出现。