高速铁路ATP车载设备健康状态监测及智能诊断系统研究

齐 鹤,祁潇楠,程 亮,易 晟,丁韶华

(1. 北京全路通信信号研究设计院集团有限公司,北京 100070;2. 中国铁路上海局集团有限公司 电务部,上海 200040;3. 中国铁路上海局集团有限公司 南京电务段,南京 210000)

列车自动防护(ATP,Automatic Train Protection)系统是保障动车组行车安全、提高运输效率的关键技术装备;由安装在车内的车载安全计算机、GSMR无线通信单元、轨道电路读取器(TCR,Track Circuit Reader)、应答器信息传输模块(BTM,Balise Transmission Module)、司法记录单元(JRU,Juridical Recording Unit)、人 机 界 面(DMI,Driver Machine Interface)、列车接口单元及车外的速度传感器、应答器天线、轨道电路天线、雷达传感器、GSM-R天线等组成。

ATP车载设备对安全性要求高,需要定期进行人工检查。且其型号多,故障构成复杂,运行记录数据不能自动下载,主要靠人工分析数据,造成故障定位困难,处理效率低[1]。随着我国高速铁路投入运营的ATP车载设备型号和数量不断增加,其检修工作日趋繁重。

为此,研制高速铁路ATP车载设备健康状态监测及智能诊断系统(简称:ATP车载监测诊断系统),用于全面记录和分析ATP车载设备的电气特征及工作状态,精确检测车外ATP车载设备缺陷及安装精度,提供ATP车载设备健康状态监测和故障分析诊断功能,以利于提高ATP车载设备维护效率,减轻现场运营维护人员工作强度[2]。

1 系统构成与设备配置

1.1 系统构成

ATP车载设备监测诊断系统主要由轨旁检测设备、车载诊断记录单元(DRU,Diagnosis and Recording Unit)、地面维护中心设备构成,如图1所示。

轨旁检测设备安装在动车所内咽喉区,包括安装在轨道间的轨上探测设备和轨旁测量设备,可采集通过检测区的动车组车外ATP车载设备的二维/三维图像数据,并测量安装在车底的应答器天线、多普勒雷达、TCR天线距轨面高度及安装角度。

DRU在列车两端的司机室各安装一套,主要完成ATP车载设备各单元应用软件的日志数据及关键部件电气特征数据的采集,并通过列控设备动态监测系统(DMS,Dynamic Monitoring System for Train Control Equipment)提供的车-地无线传输通道[3]或公网4G,将这些数据传输至地面维护中心。

地面维护中心设备包括中心服务器、设备维护终端、系统管理终端。中心服务器存储轨旁检测设备采集的ATP车载设备图像和安装测量数据以及DRU采集日志数据及电气特征数据;利用人工智能和机器视觉技术,检测ATP车载设备的表面裂纹、凹坑、安装螺栓松动脱落等缺陷;利用故障分析策略和算法,自动分析故障原因,定位故障模块,提出处理建议,并生成故障报告。通过设备维护终端,电务检修人员可根据车型、车号、端号、时间日期等筛选条件,查询检测结果,依据检测数据指导ATP车载设备的检修工作。系统管理终端为系统管理员提供系统管理操作界面。

1.2 轨旁检测设备配置

1.2.1 轨上探测设备配置

轨上探测设备主要由高速成像装置、补偿光源、开机磁钢、测速雷达、防护箱体等组成。其中,高速成像装置采集通过列车底部、侧部和顶部的图像数据;补偿光源用于保证高速成像装置采集到清晰的图像;开机磁钢用于探测列车进入检测区,以唤醒轨上探测设备;测速雷达用于测量列车速度。为避免高速成像装置与补偿光源受到雨水、尘土等造成的损害,影响其成像效果和使用寿命,采用防护箱体提供保护,箱体内设置有高速触发装置,可依据磁钢信号,对其防护门进行开闭操作。

(1)高速成像装置的布置

列车底部高速成像装置:检测区轨道内部安装有3台2D/3D一体化高速成像装置,轨道外底部左右各放置1台2D高速成像装置,用于应答器天线和TCR天线的图像采集,如图2所示。

图2 列车底部高速成像装置布置示意

列车侧部高速成像装置:检测区轨道左右两旁各安装1台2D高速成像装置,用于检测列车速度传感器的外观。考虑到列车速度传感器与动车组列车车号标识的相距较远,轨道一侧另外再设置1台高速成像装置,用于采集动车组列车车号标识图像,如图3所示。

图3 列车侧部高速成像装置布置

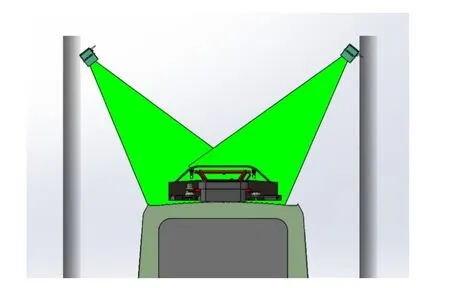

列车顶部高速成像装置:在检测区轨道两侧外的立柱上各安装1台高速成像装置,用于采集车顶GSM-R天线的外观图像,如图4所示。

图4 列车顶部高速成像装置布置

(2)补偿光源的设置

为保证车底、车身、车顶设备图像画面清晰,所有高速成像装置均配备有近红外自适应光源,用于对车体图像进行补光。而用于采集车号标识的高速成像装置则需配备大功率LED补充光源,以保证采集到的车号标识图像足够清晰。

1.2.2 轨边测量设备配置

轨边测量设备主要由数据测量单元、数据处理单元(主要包括GPU和CPU服务器)、电气控制箱、多电脑切换器(KVM,Keyboard Video Mouse)、交换机、防雷设备和不间断电源(UPS,Uninterruptible Power Supply)组成。

数据测量单元对高速成像装置采集的图像进行初步筛选和预处理[4];数据处理单元完成ATP车载设备外观缺陷的识别,以及安装高度(或角度)的测量,并将识别和测量结果通过光纤传输到地面维护中心服务器;电气控制箱用于控制防护箱体防护门的开闭,以及触发高速成像装置启动工作;KVM用于切换数据测量单元的显示与键鼠操作;交换机用于轨旁检测设备与地面维护中心联网。

2 系统功能

(1)车号识别与车型判别:准确识别动车组列车车号及车端,并根据识别出的车号自动判别动车组车型,以精准地抓拍不同车型ATP车载设备的清晰图片,包括应答器天线、TCR天线、GSM-R天线、雷达、速传电缆等。

(2)螺栓松动脱落检测:自动检测应答器天线、TCR天线、GSM-R天线等关键部件的安装螺栓是否松动或脱落。

(3)外观缺陷检测:自动检测ATP车载设备关键部件的外观破损,包括GSM-R天线、TCR天线、应答器天线及雷达表面的裂纹、凹坑,速传线缆破损、引线处防水腻子脱落等。

(4)高度(角度)测量与报警:自动测量ATP车载设备中位于车底的关键部件的安装高度和角度,包括应答器天线、多普勒雷达、TCR天线距轨面高度和角度的测量,超出设定范围自动报警。

(5)日志及底层数据采集:读取ATP车载设备各单元应用软件的日志数据,并可读取DMI、JRU、TCR、BTM等单元的记录数据,以及MVB总线、GSM-R空口等底层数据。

(6)电气特征监测:对ATP车载设备各单元的电气特征进行监测[5],包括速度传感器、雷达、110 V供电电源、继电器、空开等。

(7)车载数据下载:当出现故障时,自动将DRU采集的数据传输至中心服务器,或通过维护命令远程下载。

(8)故障诊断:根据故障特征库自动分析故障原因,定位故障模块,并提供处理建议,生成所需报表。

(9)数据管理:自动保存图像及测量数据,支持多种方式搜索和查看历史数据,并可自动生成一车一档的检测报表。

(10)系统设备管理:ATP设备运维人员可通过客户端远程查看设备运行状态,或远程重启设备。

(11)仪器自动校准:定期对用于测量天线高度和安装角度的测量仪器进行校准测试,确保测量数据准确可靠。

(12)测量参数配置:系统管理员通过管理终端,修改调整ATP车载设备的天线安装高度与角度的数值范围,防止出现误报警的现象。

3 工作原理及数据处理流程

3.1 轨旁检测设备工作原理

轨旁检测设备的工作原理如图5所示。

图5 轨旁检测设备工作原理示意

(1)设备开启,执行初始化,防护箱体的防护门和补偿光源关闭,高速成像模块进入待机状态。

(2)当列车通过检测区时,开机磁钢自动触发,此时防护箱体内置的高速触发装置会打开其防护门,同步触发开启补偿光源;高速成像装置开始采集通过列车的车顶、车身和车底图像,测速雷达测量列车车速。高速成像模块内置的线阵相机与3D相机将同时被触发,确保采集的三维点云数据和二维图像数据严格对齐;二维图像主要用于故障识别,而三维点云数据包含深度信息,可用于高度测量,或辅助提升外观异常检测的准确率[6]。

(3)高速成像模块采集的图像数据通过千兆网口传输至数据测量单元,数据测量单元对图像数据进行初步筛选,选取包含检测对象的图像数据进行预处理,并将处理后的图像数据传输至数据处理单元(包括GPU和CPU服务器)。

(4)数据处理单元利用深度学习和机器视觉等技术,自动检测ATP车载设备的外观缺陷[7],并通过光纤将故障检测结果上传至地面维护中心服务器,运维人员可实时查看通过检测区的动车组列车的车号、车速及故障检测结果。

(5)列车驶离检测区后,电气控制箱发出控制信号,关闭防护箱体门,轨上探测设备及轨边测量设备进入待机状态。

3.2 外观异常报警处理流程

目前,外观异常报警主要包括ATP车载设备的外观缺陷和安装异常,具体处理流程如图6所示。

图6 外观异常报警处理流程

(1)将采集到的动车组车号信息与数据库中的动车组车型配置信息进行匹配,确定当前动车组列车的ATP车载设备的外观和安装特点。

(2)根据上述特点,筛选出应答器天线、雷达、TCR天线、GSM-R天线和速度传感器等车载设备的准确图像数据。

(3)分别对这些设备的图像数据进行异常检测,检测范围包括裂痕、凹坑等外观破损,螺栓松动脱落,以及安装高度和角度异常等情况。

(4)若检测结果正常,则将图像及检测结果等数据存储到数据库中,以便设备维护终端进行查看。

(5)若检测发现异常,则将故障类型及其位置在对应的图像数据上进行标记,然后再进行存储;维护人员通过设备维护终端,能够浏览查询详细的异常报警信息,以及时进行相应处理。

3.3 故障诊断数据处理流程

DRU通过无线传输通道,将ATP车载设备的应用日志及主要部件电气特征数据传输至地面维护中心服务器。中心服务器基于故障分析策略和算法,对应用日志、电气特性数据进行处理,自动分析故障原因,定位故障模块,并提供处理建议,自动生成故障报告[8]。

系统前端应用采用C/S应用模式,故障诊断数据处理流程如图7所示。设备维护终端(系统管理终端)上的客户端应用向中心服务器发起访问请求,接收中心服务器返回的分析结果,或由服务器主动推送故障信息到客户端,中心服务器上的服务端应用完成具体的数据分析和诊断处理[9]。

图7 故障诊断数据处理流程

4 结束语

高速铁路ATP车载设备健康状态监测及智能诊断系统通过DRU,实现了高速铁路ATP车载设备的电气特征及工作状态数据自动下载;通过安装在动车所内咽喉区的轨旁检测设备,精确地检测各种车型动车组车外ATP车载设备的缺陷及安装精度;基于故障分析策略和算法,可提供ATP车载设备健康状态监测和故障分析诊断功能,建立起一车一档数据库和大数据分析平台。

该系统的应用将有效提高电务车载设备检修质量与检修效率,减轻现场运营维护人员工作强度,促进电务运维工作的自动化和智能化水平。